一种轮胎裂解油加氢深加工系统的制作方法

本发明涉及轮胎裂解油深加工,尤其涉及一种轮胎裂解油加氢深加工系统。

背景技术:

1、对废旧轮胎进行资源化处理,是消除废旧轮胎带来的环境污染和实现资源再生利用的重要手段。热解技术通过热裂解方法将废旧轮胎加工为轮胎裂解油、热解气和热解炭等具有较高利用价值的产物,从而被认为是最具潜力的废旧轮胎资源化处理方式之一。

2、轮胎裂解油作为废旧轮胎热裂解的主要产品,其热值较高,可以直接作为炉用燃料使用,但创造的经济效益较低。因此,将轮胎裂解油深加工为具有高附加值油品,成为充分利用轮胎裂解油的重要手段。

3、cn116532050 a公开了一种用于废轮胎热解油改质的催化精馏单元。该发明包含催化精馏塔、汽提塔等设备,将废轮胎热裂解油气的催化改质和分馏在同一设备内实现,能在一定程度是改善热解油品质,但是设备结构复杂,制造成本高,而且产品不能作为成品油直接使用,仍需深加工处理。

4、cn220520438 u公开了一种轮胎油深加工系统。该实用新型由轮胎油分馏部分、柴油馏分加氢精制部分、汽油馏分加氢精制部分等组成,用于生产柴油和汽油。该实用新型需要首先将轮胎油分离成柴油馏分和汽油馏分两部分,再分别对其进行加工,使工艺流程复杂,操作难度大,而且产品分布不易调整。

5、综上所述,现有的轮胎裂解油深加工技术仍然存在流程复杂、产品分布不易调整等问题。因此,针对轮胎裂解油深加工的工艺技术仍需不断地改进,以便进一步提高轮胎裂解油的收益。

技术实现思路

1、本发明的目的是提供一种轮胎裂解油加氢深加工系统,通过对轮胎裂解油加氢深加工流程的改进,可灵活调整产品分布。

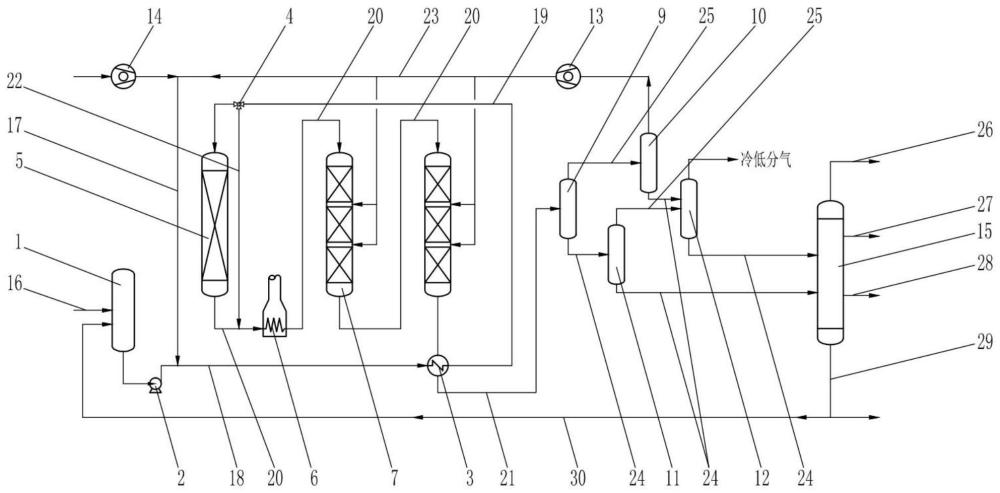

2、本发明解决上述技术问题的技术方案是:一种轮胎裂解油加氢深加工系统,包括通过管路依次连接的进料罐、进料加热器、第一加氢反应器、进料加热炉、第二加氢反应器、第三加氢反应器以及热高压分离器,所述进料罐进口与原料油输入管连接,所述进料罐、进料加热器之间的管路与新氢输入管连接,

3、所述热高压分离器下部通过液体输送管与热低压分离器连接,上部通过气体输送管与冷高压分离器连接;所述热低压分离器下部通过液体输送管与分馏器连接,上部通过气体输送管与冷低压分离器连接;所述冷高压分离器下部通过液体输送管与冷低压分离器连接,所述冷低压分离器下部通过液体输送管与分馏器连接,所述分馏器下部连接有重油输出管,所述重油输出管通过带控制阀门的重油循环支管与进料罐进口连接。

4、作为本发明的更进一步改进,所述进料加热器、第一加氢反应器之间的管路与一进料三通阀的两个接口连接,所述进料三通阀的第三个接口通过旁路进料管与第一加氢反应器、进料加热炉之间的管路连接。

5、作为本发明的更进一步改进,所述进料加热器为换热器,所述进料罐与进料加热器的内腔进口连接,第一加氢反应器与进料加热器内腔出口连接;所述第三加氢反应器与进料加热器的外腔进口连接,热高压分离器与进料加热器外腔出口连接。

6、作为本发明的更进一步改进,所述冷高压分离器上部通过氢循环管与新氢输入管连接,所述氢循环管上设有循环氢压缩机。

7、作为本发明的更进一步改进,所述新氢输入管上设有新氢压缩机。

8、作为本发明的更进一步改进,所述第二加氢反应器包括反应器壳体和从上往下依次设置在反应器壳体内的三块水平支撑板,所述水平支撑板上皆装填有加氢精制催化剂,所述氢循环管通过氢循环支管与相邻两块水平支撑板间的空间连通。

9、作为本发明的更进一步改进,所述第三加氢反应器包括反应器壳体和从上往下依次设置在反应器壳体内的三块水平支撑板,所述水平支撑板上皆装填有加氢裂化催化剂,所述氢循环管通过氢循环支管与相邻两块水平支撑板间的空间连通。

10、作为本发明的更进一步改进,所述第一加氢反应器包括反应器壳体和设置在反应器壳体内的一块水平支撑板,所述水平支撑板上装填有加氢保护剂。

11、作为本发明的更进一步改进,所述进料罐、进料加热器之间的管路上设有进料泵。

12、作为本发明的更进一步改进,所述分馏器上还连接有燃料气输出管、石脑油输出管以及柴油输出管。

13、有益效果

14、与现有技术相比,本发明的一种轮胎裂解油加氢深加工系统的优点为:

15、1、本系统中,通过重油循环支管能够将部分重油作为循环油返回至进料罐,配合设置在重油循环支管上的控制阀门,该系统能通过调整循环油的量,调节石脑油、柴油和重油的产量,从而可灵活调整产品分布,使生产更加灵活。

16、2、本系统利用进料三通阀,能够切换油料走向——选择输入第一加氢反应器或进料加热炉,因此,当随着运行时间的延长,第一加氢反应器因发生堵塞而压降升高时,可以通过进料三通阀将油料切换为经进料加热炉而直接进入第二加氢反应器,从而使系统使用周期延长。

17、3、本系统采用高温的反应流出物与油料换热——指油料经过进料加热器,与第三加氢反应器的出料换热后,被加热至305℃,从而能有效回收系统热量,降低进料加热炉的热负荷,进而降低整个系统能耗。

18、4、本系统的第二加氢反应器和第三加氢反应器均采用三段固定床反应器,并在催化剂床层段间注入冷氢,能够调节反应温度,保证反应平稳进行。

19、通过以下的描述并结合附图,本发明将变得更加清晰,这些附图用于解释本发明的实施例。

技术特征:

1.一种轮胎裂解油加氢深加工系统,包括通过管路依次连接的进料罐(1)、进料加热器(3)、第一加氢反应器(5)、进料加热炉(6)、第二加氢反应器(7)、第三加氢反应器(8)以及热高压分离器(9),所述进料罐(1)进口与原料油输入管(16)连接,所述进料罐(1)、进料加热器(3)之间的管路与新氢输入管(17)连接,其特征在于,

2.根据权利要求1所述的轮胎裂解油加氢深加工系统,其特征在于,所述进料加热器(3)、第一加氢反应器(5)之间的管路与一进料三通阀(4)的两个接口连接,所述进料三通阀(4)的第三个接口通过旁路进料管(22)与第一加氢反应器(5)、进料加热炉(6)之间的管路连接。

3.根据权利要求1或2所述的轮胎裂解油加氢深加工系统,其特征在于,所述进料加热器(3)为换热器,所述进料罐(1)与进料加热器(3)的内腔进口连接,第一加氢反应器(5)与进料加热器(3)内腔出口连接;所述第三加氢反应器(8)与进料加热器(3)的外腔进口连接,热高压分离器(9)与进料加热器(3)外腔出口连接。

4.根据权利要求1所述的轮胎裂解油加氢深加工系统,其特征在于,所述冷高压分离器(10)上部通过氢循环管(23)与新氢输入管(17)连接,所述氢循环管(23)上设有循环氢压缩机(13)。

5.根据权利要求1或4所述的轮胎裂解油加氢深加工系统,其特征在于,所述新氢输入管(17)上设有新氢压缩机(14)。

6.根据权利要求4所述的轮胎裂解油加氢深加工系统,其特征在于,所述第二加氢反应器(7)包括反应器壳体和从上往下依次设置在反应器壳体内的三块水平支撑板,所述水平支撑板上皆装填有加氢精制催化剂,所述氢循环管(23)通过氢循环支管与相邻两块水平支撑板间的空间连通。

7.根据权利要求6所述的轮胎裂解油加氢深加工系统,其特征在于,所述第三加氢反应器(8)包括反应器壳体和从上往下依次设置在反应器壳体内的三块水平支撑板,所述水平支撑板上皆装填有加氢裂化催化剂,所述氢循环管(23)通过氢循环支管与相邻两块水平支撑板间的空间连通。

8.根据权利要求1或6或7所述的轮胎裂解油加氢深加工系统,其特征在于,所述第一加氢反应器(5)包括反应器壳体和设置在反应器壳体内的一块水平支撑板,所述水平支撑板上装填有加氢保护剂。

9.根据权利要求1所述的轮胎裂解油加氢深加工系统,其特征在于,所述进料罐(1)、进料加热器(3)之间的管路上设有进料泵(2)。

10.根据权利要求1所述的轮胎裂解油加氢深加工系统,其特征在于,所述分馏器(15)上还连接有燃料气输出管(26)、石脑油输出管(27)以及柴油输出管(28)。

技术总结

本发明公开了一种轮胎裂解油加氢深加工系统,涉及轮胎裂解油深加工技术领域,主要用于解决现有的轮胎裂解油深加工技术仍存在流程复杂、产品分布不易调整的问题。其主要结构为:包括进料罐、进料加热器、第一加氢反应器、进料加热炉、第二加氢反应器、第三加氢反应器以及热高压分离器,热高压分离器下部与热低压分离器连接,上部与冷高压分离器连接;热低压分离器下部与分馏器连接,上部与冷低压分离器连接;冷高压分离器下部与冷低压分离器连接,冷低压分离器下部与分馏器连接,分馏器下部的重油输出管通过带控制阀门的重油循环支管与进料罐进口连接。本发明通过对轮胎裂解油加氢深加工流程的改进,可灵活调整产品分布。

技术研发人员:李志,王刚,杨果,卓润生

受保护的技术使用者:润和科华催化剂(上海)有限公司

技术研发日:

技术公布日:2024/5/12

- 还没有人留言评论。精彩留言会获得点赞!