一种氯化石蜡脱氯化氢工艺及系统的制作方法

本发明提供一种氯化石蜡脱氯化氢工艺及系统,涉及化工产品尾气处理。

背景技术:

1、氯化石蜡是石蜡烃的氯化衍生物,制备过程中需通入氯气,成品需脱气,除去其含有的氯化氢和未反应的氯气等气体。一般情况下,脱气工艺需要配备临氧裂解装置和多台脱气釜、罗茨风机,投资成本高,单罐间歇操作,无法连续运行。脱气时间至少需要2小时,生产效率低,夏天,吹脱空气带入大量水份至系统内,易导致产品酸值不合格,同时会令生产过程中混入单质铁及氧化物生成铁离子,铁盐、亚铁盐及铁离子的水解生成物都是颜色物质,同时铁离子作为催化剂进一步使烷烃中部分双键生成共轭双键,导致氯化石蜡成品上色,传统工艺无法去除生产过程中混入的少量水分。当冬天时,脱气温度偏低,氯化石蜡分子链蜷缩致使氯化氢被包裹,氯化氢不易被去除,影响氯化石蜡成品的酸值及热稳定性。

技术实现思路

1、本发明提供一种氯化石蜡脱氯化氢工艺及系统,解决了现有技术中氯化石蜡脱气所需设备多,成本高,脱气时间长,酸值高,热分解温度低,色相不好等的技术问题。

2、本发明是这样实现的,包括如下步骤:

3、(1)反应釜出来的氯化石蜡泵送至单效降膜蒸发器;

4、(2)在所述单效降膜蒸发器中,步骤(1)的氯化石蜡经布料器布料至膜管,进行蒸发;

5、(3)氯化石蜡成品从所述单效降膜蒸发器的底部至回流罐,合格采出;

6、(4)所述单效降膜蒸发器蒸发出的气体包括烷烃、水和氯化氢,气体进入石墨换热器换热冷却,冷却形成液体和未凝的氯化氢气体,液体包括油、水以及雾滴,油和水流入油水分离罐,雾滴经纤维除雾器扑集后进入油水分离罐;

7、(5)未凝的氯化氢气体通过所述纤维除雾器进入水力喷射器,溶解于水中,制得稀盐酸。

8、作为进一步地优选,步骤(2)中,所述单效降膜蒸发器的工艺参数:成膜厚度为0.1-0.3㎜,沉降速度0.5-1.5m/s,蒸发绝对真空≦0.02mpa,蒸发停留时间≦5s。

9、作为进一步地优选,所述水力喷射器与稀酸罐连接,运用dcs系统控制所述稀酸罐的酸浓度为20-22%。

10、作为进一步地优选,步骤(4)中,冷却温度为0-5℃。

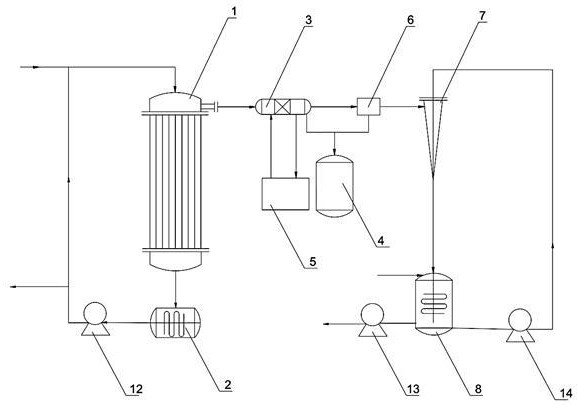

11、一种氯化石蜡脱氯化氢工艺的系统,包括单效降膜蒸发器、石墨泠凝器、纤维除雾器、水力喷射器、稀酸罐、冰机、油水分离罐和泵,所述单效降膜蒸发器的进口通过泵与生产氯化石蜡的反应釜出口连通,出口与所述石墨换热器连通,所述石墨换热器的出口与所述纤维除雾器和所述油水分离罐连通,所述冰机与所述石墨换热器连接,所述纤维除雾器与所述油水分离罐、所述水力喷射器连通,所述水力喷射器出口与所述稀酸罐连通,所述稀酸罐具有降温功能。

12、作为进一步地优选,所述稀酸罐通过稀酸循环泵与所述水力喷射器的顶部连接。

13、本发明的有益效果,选用单效降膜蒸发器进行氯化石蜡脱气,将脱气时间从2h缩短至5s,提高生产效率。传统工艺设备配备:12台套脱气釜,20台套罗茨风机,1套临氧裂解装置,投资成本150万左右,本发明的脱气工艺所用设备数量少,1套单效降膜蒸发器,1台石墨泠凝器,1台纤维除雾器,1台水力喷射器,1个带降温的稀酸罐,1台冰机,1台油水分离罐和2台泵,投资成本50w左右,降低投资成本。

14、脱气后的氯化石蜡成品酸值合格率高,成品热稳定性优于传统工艺产出的产品,在同样稳定剂条件下,本发明所得的氯化石蜡较传统工艺制备产品热分解稳定性提升10℃以上。利用真空降膜蒸发脱气,避免传统空气吹脱脱气带来的水分进入到氯化石蜡成品中,同时将生产过程中带入的少量水分蒸发掉,降低氯化石蜡成品因为有水产生盐酸的可能性。氯化石蜡产品中含有少量的金属氧化物和单质金属,其中fe遇酸会变成铁离子,铁盐、亚铁盐及铁离子的水解生成物都是颜色物质,同时铁离子作为催化剂,使得氯化石蜡的一些双键生成共轭双键,共轭双键会导致氯化石蜡变色,共轭双键成色及铁离子成色这两种成色机理带来的颜色无法通过物理方法去除,本发明通过去除产品中的水分、脱气过程不再二次带入水分,从而避免成品变色。本发明所得的氯化石蜡颜色更白,传统工艺得到的优等品色泽(铂--钴),号100,本发明脱气后的氯化石蜡成品色泽(铂--钴),号50-70,色泽较传统工艺产品提高20度。

15、本工艺较传统工艺能实现连续生产,符合危化品行业机械化、自动化减人要求。经过石墨换热器冷却后其中的短链烷烃油类至油水分离罐,解决了传统尾气夹杂vocs,省掉尾气临氧裂解装置,降低尾气吸收成本,实现达标排放。

技术特征:

1.一种氯化石蜡脱氯化氢工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种氯化石蜡脱氯化氢工艺,其特征在于,步骤(2)中,所述单效降膜蒸发器的工艺参数:成膜厚度为0.1-0.3㎜,沉降速度0.5-1.5m/s,蒸发绝对真空≦0.02mpa,蒸发停留时间≦5s。

3.根据权利要求2所述的一种氯化石蜡脱氯化氢工艺,其特征在于,所述水力喷射器与稀酸罐连接,运用dcs系统控制所述稀酸罐的酸浓度为20-22%。

4.根据权利要求1所述的一种氯化石蜡脱氯化氢工艺,其特征在于,步骤(4)中,冷却温度为0-5℃。

5.如权利要求1所述的一种氯化石蜡脱氯化氢工艺的系统,其特征在于,包括单效降膜蒸发器、石墨泠凝器、纤维除雾器、水力喷射器、稀酸罐、冰机、油水分离罐和泵,所述单效降膜蒸发器的进口与生产氯化石蜡的反应釜出口连通,出口与所述石墨换热器连通,所述石墨换热器的出口与所述纤维除雾器和所述油水分离罐连通,所述冰机与所述石墨换热器连接,所述纤维除雾器与所述油水分离罐、所述水力喷射器连通,所述水力喷射器出口与所述稀酸罐连通,所述稀酸罐具有降温功能。

6.根据权利要求5所述的系统,其特征在于,所述稀酸罐通过稀酸循环泵与所述水力喷射器的顶部连接。

技术总结

本发明提供一种氯化石蜡脱氯化氢工艺及系统,选用单效降膜蒸发器对氯化石蜡进行脱气,蒸发出来的气体经石墨换热器换热冷却,冷却后的烷烃、水分经纤维除雾器扑集进入油水分离罐,未凝的氯化氢通过纤维除雾器进入水力喷射器,用水溶解吸收,水力喷射器为单效降膜蒸发提供所需要的真空。本发明具有缩短脱气时间,提高脱气效率,减少所需设备数量,降低生产成本,设备可连续运行的有益效果。

技术研发人员:刘洋,吴博麟,吴照和,李海涛

受保护的技术使用者:潍坊春源化工有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!