连续重整工艺及系统的制作方法

本发明涉及增产烯烃的连续重整工艺及系统。

背景技术:

1、连续重整工艺是以c6~c12烃组分为原料,在一定的操作条件和催化剂的作用下,烃类分子发生重新排列,将石脑油中的烷烃或环烷烃转化为芳烃或异构烃,生产芳烃或高辛烷值汽油组分,同时副产氢气的过程。

2、连续重整工艺主要有重叠式和并列式两类工艺(徐承恩主编催化重整工艺与工程第二版474~494)。重叠式连续重整工艺由美国uop开发,反应系统一般采用重叠式反应器,如公开号为cn 85103262a的中国专利申请所公开的叠置式反应器。催化剂从第一个反应器到最后一个反应器都是靠重力流动;从最后一个反应器排出的催化剂用氮气提升到再生系统进行再生,经过再生的催化剂用氢气提升到第一个反应器的顶部。

3、并列式连续重整工艺由法国ifp/axens公司开发,cn89108187.9的中国专利详细描述该工艺。反应物依次通过几个并排的反应器,每个反应器内都充满催化剂并靠重力向下移动。按反应物流动方向,前一个反应器内的催化剂从反应器底部取出,用氢气输送到下一个反应器的顶部。最后一个反应器的催化剂用氮气输送到再生系统进行再生,经过再生的催化剂用氮气输送到第一个反应区的顶部。

4、cn01115290.7描述了中石化lpec开发了slcr连续重整工艺,反应器两两重叠并列布置。上述连续重整工艺称为“顺流连续重整工艺”,反应物的流动方向和催化剂的流动方向一致,顺流连续重整工艺的特点是,从第一反应器到第四反应器,催化剂沿其流动方向碳含量逐渐增加,活性逐渐下降;从各反应器进行的反应来看,容易进行的环烷烃脱氢等反应主要在第一、二反应器中进行,与其接触的是活性较高的催化剂,而较难进行的烷烃脱氢环化等反应主要在第三、四反应器中进行,与其接触的是活性较低的催化剂。

5、cn98117972提出了逆流连续重整工艺,精制石脑油原料从第一反应器顺序流至四反应器,与顺流不同的是,再生后的催化剂,首先进入第四反应器,然后依次经过第三反应器、第二反应器、第一反应器,再返回至再生器。反应物的流动方向正好与催化剂的流动方向相反。

6、在现有重整工艺条件下,重整生成油中含有少量的烯烃,烯烃含量一般在2%(质量)以下。要生产合格的芳烃和溶剂油,必须脱除其中的烯烃,否则芳烃产品的溴值、腐蚀性和酸洗颜色等指标不合格。(臧高山,马爱增.重整混合芳烃中烯烃的脱除技术现状及发展趋势[j].石油炼制与化工,2012,43(01):101-106.)即对于传统连续重整工艺,一方面生成的烯烃含量较少,另一方面需要采用白土精制或后加氢的方法将烯烃除去,即烯烃不是目标产物。

7、cn103374395b公开一种以石脑油为原料生产芳烃和乙烯的方法。其技术特点是石脑油在催化重整区进行浅度催化重整反应,使石脑油中的环烷烃转化率大于85质量%,链烷烃转化为芳烃和c4-烃的转化率小于30质量%;重整生成油在第一芳烃分离区进行芳烃分离,得到富含芳烃的馏分和富含链烷烃的馏分;将富含链烷烃的馏分及催化重整产生的液化气送入蒸汽裂解区进行裂解反应生产乙烯。该法通过浅度催化重整可以充分利用石脑油在生产芳烃的同时最大化地生产乙烯。

8、cn102803184b公开轻质烯烃和芳族化合物的生产方法,石脑油经脱氢、裂解生产烯烃和芳烃,脱氢催化剂为含氧化锆的催化剂,脱氢反应器优选流化床。其产物以丙烯和乙烯为主,比例超过50%,丁烯和芳烃的含量不高。

9、重整反应化学的特点是一反环烷烃脱氢较易发生,而四反的烷烃脱氢环化反应速率慢,因此对于重整装置四个反应器催化剂的装填比例通常为10:15:25:50(徐春明,石油炼制工程,第四版,p490)。

10、重整的处理原料为c6~c12烃组分,在重整单元会产生部分c3、c4烷烃(液化气)、戊烷油,在芳烃抽提单元会产生c6、c7非芳组分(抽余油),对于这三股料的高价值利用,一直是困扰企业的难题。

技术实现思路

1、为了至少部分地提高提高产品中的烯烃含量,本发明提供一种连续重整工艺。

2、本发明的连续重整反应通过分区控制反应苛刻度生产芳烃和烯烃,生产的烯烃通过催化裂解进一步增产烯烃,尤其是低碳烯烃。

3、作为本发明的一个方面,涉及一种连续重整工艺,包括:反应步骤和催化剂再生步骤,所述反应步骤包括芳烃生产、烯烃生产和裂解反应。

4、在至少一个具体实施例中,包括:

5、(1)将石脑油进行重整反应,经反应、分离至少得到氢气、芳烃以及包括有液化气、轻烃的非芳烃的c3~c7烃组分,芳烃作为产品出装置或进芳烃联合装置;非芳烃的c3~c7烃组分进入烯烃生产区;

6、(2)将非芳烃的c3~c7烃组分进行脱氢反应;

7、(3)脱氢产物进入烯烃裂解反应器进行裂解反应。

8、在至少一个具体实施例中,所述的石脑油为c6~c12烃,其初馏点为71~95℃,终馏点为135~180℃;优选在所述石脑油中连续添加含氯有机物,石脑油中氯元素含量为0.25~0.50μg/g,所添加的含氯有机物优选四氯乙烯或二氯乙烷。

9、在至少一个具体实施例中,所述重整反应的温度为480~540℃,压力0.35~1.0mpa,氢气与石脑油的摩尔比为1~3,进料质量空速1~4h-1。

10、在至少一个具体实施例中,所述催化剂包括载体和以干基载体为基准计算的含量为0.05~1.0质量%、优选0.1~0.5质量%的铂;含量为0.05~1.0质量%、优选0.1~2.0质量%的锡;含量为0.1~3.0质量%、优选为0.5~2.0质量%的氯;还可含改性金属组元,改性金属组元选自碱金属、稀土金属和iiia族金属中的一种或几种,改性金属组元在催化剂中的含量为0.01--5.0质量%,优选0.1~3.0质量%。

11、在至少一个具体实施例中,所述催化剂载体为氧化铝,氧化铝晶型为γ相、δ相或θ相,优选δ相或θ相。

12、在至少一个具体实施例中,所述的非芳烃的c3~c7烃来自于:稳定塔顶液化气及轻烃(c3~c5烃)、烷烃烯烃分离单元的烷烃组分(c3~c4烃)及芳烃分离单元抽余油(c6、c7非芳烃)。

13、在至少一个具体实施例中,进行脱氢反应的温度优选为540~630℃,压力优选0.10~0.7mpa,氢烃摩尔比优选为0.1~2,进料质量空速优选3~10h-1。

14、在至少一个具体实施例中,所述的烯烃裂解反应可以在临氢或非临氢条件下进行,反应温度为500~650℃、优选540~620℃,压力0.1~1mpa,反应的质量空速为2~50h-1、优选10~30h-1。

15、在至少一个具体实施例中,所述的烯烃裂解反应使用烯烃裂解催化剂为条状催化剂,催化剂中氧化铝粘结剂含量为20~50%,其余为zsm-5分子筛。

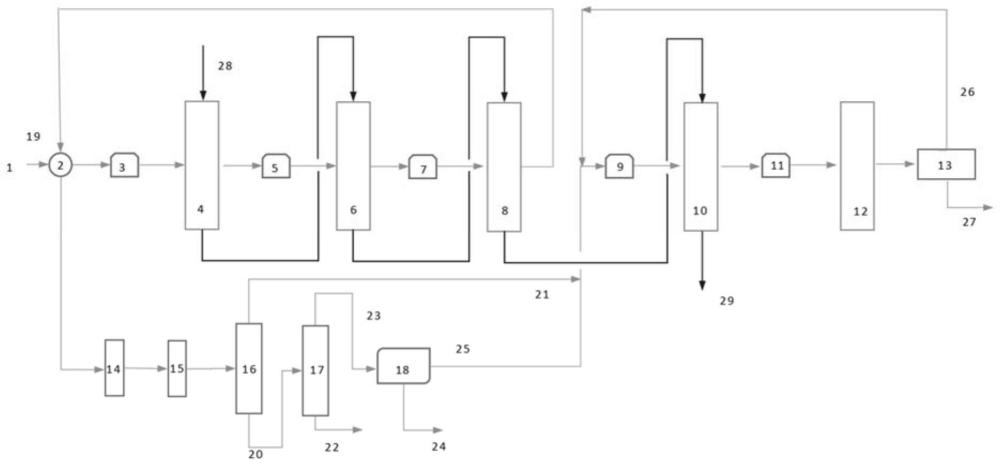

16、作为本发明的另一个方面,涉及连续重整系统,包括反应系统和催化剂再生系统,反应系统分为芳烃生产区、烯烃生产区和裂解反应区;所述芳烃生产区和所述烯烃生产区使用同一个催化剂循环再生系统。

17、在至少一个具体实施例中,所述烯烃生产区反应器中催化剂藏量占整个反应部分催化剂藏量5~50%,优选10~30%。

18、在至少一个具体实施例中,芳烃生产区和烯烃生产区催化剂藏量比例是50~95:5~50,优选70~90:10~30;芳烃生产区若采用两个反应器,一反与二反装剂比例优选10~20:30~50;若采用三个反应器,一反、二反及三反催化剂装填比例优选10~20:15~30:25~40;烯烃生产区采用1~2个反应器,若采用两个反应器,优选两个反应器催化剂等比例装填。

19、本发明除生产芳烃(或高辛烷值汽油)外,还可以生产烯烃尤其是低碳烯烃,充分利用液化气、轻烃、抽余油等低值产品,将其转化为高附加值低碳烯烃,提高企业经济效益,特别适合燃料型连续重整装置向化工转型。

- 还没有人留言评论。精彩留言会获得点赞!