一种热解气自循环的生物质热解装置的制作方法

本发明属于生物质热解,具体涉及一种热解气自循环的生物质热解装置。

背景技术:

1、生物质热解需要在隔绝氧或缺氧条件下进行,目前主要技术均是采用热解炉外部加热的间接方式进行,间接加热的方式安全性好,但生物质无法直接接触热源,传热效率低,生产成本较高,采用常规燃料燃烧提供热源存在能耗高,产生污染物较多的缺陷。

2、另一种热解方式是采用高温缺氧气体与生物质直接接触进行加热,这种方式在与生物质的接触充分性和传热效率上都明显更高,但也有其缺陷,首先是热解气出口输出的可燃性混合气体既包括热解气也包括用于加热的缺氧气体,如果要收集热解气则需要经过一系列设备实现气体分离,技术繁琐且成本较高,因此现有技术常常对热解气出口输出的气体进行直接燃烧,并循环利用燃烧产生的尾气进行热解。这样就能直接循环利用尾气,降低热解反应所需的能耗。

3、但这种可燃性混合气体包含的物质复杂,包括烟尘(微小固体颗粒)、水蒸汽、气化的焦油等物质,这些物质中一部分会因输送过程或补充气体(如氧气、空气)产生而冷却凝结形成液滴,烟尘和液滴在输送过程既可能附着在管壁、各个出入口,也会附着在风扇叶片、转轴等处,因此会缩短设备的使用寿命,需要频繁维护。为了延长设备寿命,减少维护次数应当对可燃性混合气体进行一定的净化处理,但常规净化设备既需要一定成本,又容易增加可燃性混合气体的输送距离并影响输送效率,这些都会造成气体温度下降。本来可燃性的热解气只占可燃性混合气体的一部分,输入氧气等氧化性气体还可能进一步降低气体温度,气体温度会对可燃性混合气体的燃烧效率造成不利影响,导致需要补充更多燃料,从而增加了热解的能耗。

技术实现思路

1、本发明的目的是提供一种热解气自循环的生物质热解装置,用于解决现有技术中对可燃性混合气体在回收用于燃烧的过程中,难以在去除气体中烟尘液滴等杂质的同时,保证燃烧效果和燃烧后尾气温度的技术问题。

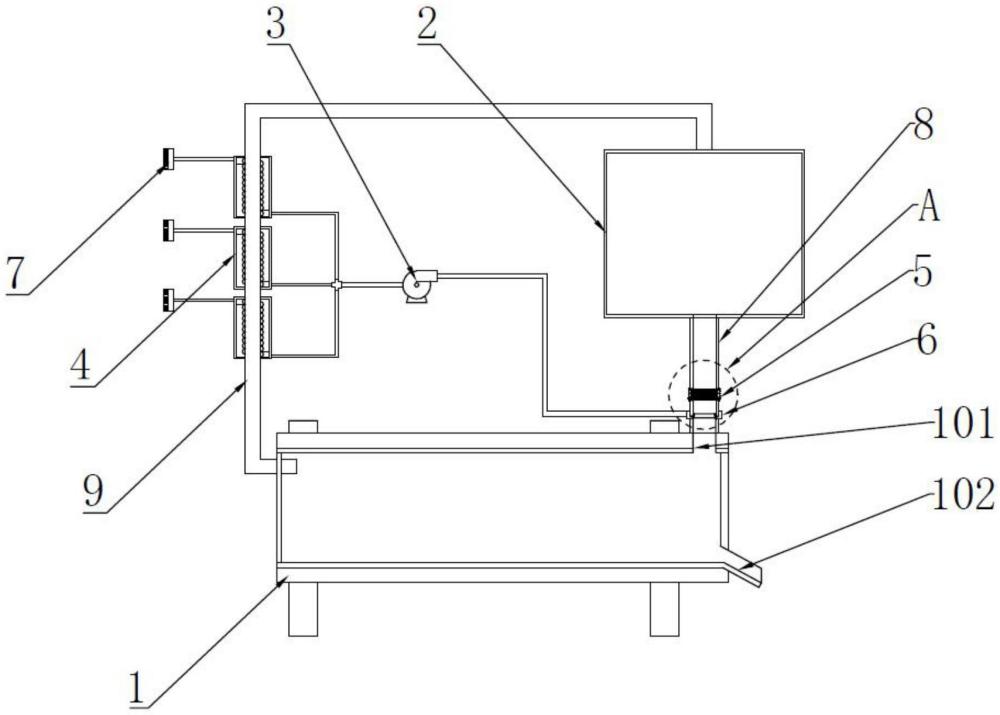

2、所述的一种热解气自循环的生物质热解装置,包括热解炉体、竖直管道、燃烧室、回收管、补氧装置和除尘混风机构,所述热解炉体的热解气出口通过所述竖直管道连接到所述燃烧室的入口,所述燃烧室的出口通过回收管连接到所述热解炉体的入口端,所述补氧装置包括引射结构、补氧风机和补氧管路,所述补氧管路经过设于所述回收管上的预热结构连接到补氧进气口,所述引射结构设于所述竖直管道的下端入口的上方并向上喷出高速含氧气流,所述除尘混风机构设于所述竖直管道上并位于所述引射结构的上方,所述补氧风机采用高速风机。

3、优选的,所述除尘混风机构包括主体、旋流板和导风体,所述主体中心为两端连通到所述竖直管道的中心管腔,所述中心管腔由下至上依次设有所述旋流板和导风体,所述旋流板设有若干旋流叶片,所述导风体包括若干与所述旋流叶片对应的导风叶片,所述导风叶片的下部为进风部,所述导风叶片的中上部为竖直设置的引风部,所述进风部的倾斜角度和方向与所述旋流叶片的倾斜角度和方向一致,所述引风部和所述进风部之间平滑过渡。

4、优选的,所述除尘混风机构还包括杂质分离结构,所述杂质分离结构设于所述旋流板下部,所述杂质分离结构包括通过轴承一安装在所述主体上的环形分离槽,所述环形分离槽的内侧向上翻边而外侧延伸到所述中心管腔外的杂质收集槽,所述旋流板的侧壁下端与所述环形分离槽之间留有间隙,所述环形分离槽通过设于所述中心管腔外侧的管外传动机构连接到动力源。

5、优选的,所述导风体包括所述导风叶片和导风管壁,所述导风叶片固定在所述导风管壁内侧,所述导风管壁下端通过轴承二安装在所述主体上,所述管外传动机构包括主动齿圈、从动齿圈和若干传动齿轮,所述主动齿圈固定套接在所述导风管壁外侧,所述从动齿圈的端面通过连接件与所述环形分离槽固定连接,所述从动齿圈与所述环形分离槽同心,所述主动齿圈和所述从动齿圈之间通过若干传动齿轮传动连接。

6、优选的,所述主体包括环形主体支架、下连接件、上连接件和外壳体,所述环形主体支架包括竖直支柱、环形底板、环形隔板一、环形隔板二和环形顶板,所述竖直支柱有若干个延所述环形底板周缘均匀固定设置,所述环形隔板一、所述环形隔板二和所述环形顶板由下至上依次与所述竖直支柱固定连接,所述外壳体包在所述环形主体支架外侧;所述轴承一安装连接到所述环形底板上,所述轴承二安装连接到所述环形隔板二上,所述旋流板安装连接到所述环形隔板二下,所述上连接件和所述下连接件分别固定在所述环形主体支架的上、下两端端面。

7、优选的,所述上连接件和所述下连接件均为环形,所述上连接件的内侧具有向下延伸的下翻边,所述下翻边外侧固定套接有隔离套,所述隔离套套在所述导风体外且下部设有内外两层管壁,所述隔离套下部的内管壁下端压在所述主动齿圈的端面上,所述隔离套下部的外管壁压在所述轴承二的上端面上,所述外管壁设有容纳传动齿轮的齿轮容纳槽。

8、优选的,所述杂质收集槽为扇环形的抽屉结构,所述环形隔板一、所述竖直支柱的侧面和所述环形底板顶面形成与所述杂质收集槽相适配的抽屉槽结构。

9、优选的,传动齿轮包括齿轮一、齿轮二、齿轮三、齿轮四和齿轮五,所述主动齿轮通过所述齿轮一和所述齿轮二啮合传动,所述齿轮二和所述齿轮三同轴连接,所述齿轮三的直径大于所述齿轮二,所述齿轮三与所述齿轮四啮合传动,所述齿轮四直径小于所述齿轮三,所述齿轮四与所述齿轮五同轴连接,所述齿轮五与所述从动齿圈啮合传动。

10、本发明具有以下优点:本发明利用高速含氧气流的引射效果带动热解气随之向上流动经过除尘混风机构,由除尘混风机构除去热解气中含有的烟尘、油滴等杂质。不仅如此,由于采用了引射结构吸入热解气,且除尘混风机构未在烟气流动的区域内部设置转轴等运动结构,因此在热解气出口到燃烧器之间的烟气通路中,烟尘、油滴等污物杂质不影响热解气的输送装置,因此,本装置使用寿命长、维护简单、无需经常清理管路、设备,同时节约了能耗。

技术特征:

1.一种热解气自循环的生物质热解装置,其特征在于:包括热解炉(1)体、竖直管道(8)、燃烧室(2)、回收管(9)、补氧装置和除尘混风机构(5),所述热解炉(1)体的热解气出口(101)通过所述竖直管道(8)连接到所述燃烧室(2)的入口,所述燃烧室(2)的出口通过回收管(9)连接到所述热解炉(1)体的入口端,所述补氧装置包括引射结构(6)、补氧风机(3)和补氧管路,所述补氧管路经过设于所述回收管(9)上的预热结构(4)连接到补氧进气口(7),所述引射结构(6)设于所述竖直管道(8)的下端入口的上方并向上喷出高速含氧气流,所述除尘混风机构(5)设于所述竖直管道(8)上并位于所述引射结构(6)的上方,所述补氧风机(3)采用高速风机。

2.根据权利要求1所述的一种热解气自循环的生物质热解装置,其特征在于:所述除尘混风机构(5)包括主体、旋流板(505)和导风体(509),所述主体中心为两端连通到所述竖直管道(8)的中心管腔,所述中心管腔由下至上依次设有所述旋流板(505)和导风体(509),所述旋流板(505)设有若干旋流叶片,所述导风体(509)包括若干与所述旋流叶片对应的导风叶片(512),所述导风叶片(512)的下部为进风部,所述导风叶片(512)的中上部为竖直设置的引风部,所述进风部的倾斜角度和方向与所述旋流叶片的倾斜角度和方向一致,所述引风部和所述进风部之间平滑过渡。

3.根据权利要求2所述的一种热解气自循环的生物质热解装置,其特征在于:所述除尘混风机构(5)还包括杂质分离结构,所述杂质分离结构设于所述旋流板(505)下部,所述杂质分离结构包括通过轴承一(502)安装在所述主体上的环形分离槽(503),所述环形分离槽(503)的内侧向上翻边而外侧延伸到所述中心管腔外的杂质收集槽(504),所述旋流板(505)的侧壁下端与所述环形分离槽(503)之间留有间隙,所述环形分离槽(503)通过设于所述中心管腔外侧的管外传动机构(513)连接到动力源。

4.根据权利要求3所述的一种热解气自循环的生物质热解装置,其特征在于:所述导风体(509)包括所述导风叶片(512)和导风管壁,所述导风叶片(512)固定在所述导风管壁内侧,所述导风管壁下端通过轴承二(510)安装在所述主体上,所述管外传动机构(513)包括主动齿圈(5131)、从动齿圈(5132)和若干传动齿轮,所述主动齿圈(5131)固定套接在所述导风管壁外侧,所述从动齿圈(5132)的端面通过连接件与所述环形分离槽(503)固定连接,所述从动齿圈(5132)与所述环形分离槽(503)同心,所述主动齿圈(5131)和所述从动齿圈(5132)之间通过若干传动齿轮传动连接。

5.根据权利要求2所述的一种热解气自循环的生物质热解装置,其特征在于:所述主体包括环形主体支架(511)、下连接件(501)、上连接件(508)和外壳体(506),所述环形主体支架(511)包括竖直支柱、环形底板、环形隔板一、环形隔板二和环形顶板,所述竖直支柱有若干个延所述环形底板周缘均匀固定设置,所述环形隔板一、所述环形隔板二和所述环形顶板由下至上依次与所述竖直支柱固定连接,所述外壳体(506)包在所述环形主体支架(511)外侧;所述轴承一(502)安装连接到所述环形底板上,所述轴承二(510)安装连接到所述环形隔板二上,所述旋流板(505)安装连接到所述环形隔板二下,所述上连接件(508)和所述下连接件(501)分别固定在所述环形主体支架(511)的上、下两端端面。

6.根据权利要求2所述的一种热解气自循环的生物质热解装置,其特征在于:所述上连接件(508)和所述下连接件(501)均为环形,所述上连接件(508)的内侧具有向下延伸的下翻边,所述下翻边外侧固定套接有隔离套(507),所述隔离套(507)套在所述导风体(509)外且下部设有内外两层管壁,所述隔离套(507)下部的内管壁下端压在所述主动齿圈(5131)的端面上,所述隔离套(507)下部的外管壁压在所述轴承二(510)的上端面上,所述外管壁设有容纳传动齿轮的齿轮容纳槽。

7.根据权利要求2所述的一种热解气自循环的生物质热解装置,其特征在于:所述杂质收集槽(504)为扇环形的抽屉结构,所述环形隔板一、所述竖直支柱的侧面和所述环形底板顶面形成与所述杂质收集槽(504)相适配的抽屉槽结构。

8.根据权利要求2所述的一种热解气自循环的生物质热解装置,其特征在于:传动齿轮包括齿轮一(5133)、齿轮二(5134)、齿轮三(5135)、齿轮四(5136)和齿轮五(5137),所述主动齿轮通过所述齿轮一(5133)和所述齿轮二(5134)啮合传动,所述齿轮二(5134)和所述齿轮三(5135)同轴连接,所述齿轮三(5135)的直径大于所述齿轮二(5134),所述齿轮三(5135)与所述齿轮四(5136)啮合传动,所述齿轮四(5136)直径小于所述齿轮三(5135),所述齿轮四(5136)与所述齿轮五(5137)同轴连接,所述齿轮五(5137)与所述从动齿圈(5132)啮合传动。

技术总结

本发明属于生物质热解技术领域,公开了一种热解气自循环的生物质热解装置,包括热解炉体、竖直管道、燃烧室、回收管、补氧装置和除尘混风机构,所述热解炉体的热解气出口通过所述竖直管道连接到所述燃烧室的入口,所述燃烧室的出口通过回收管连接到所述热解炉体的入口端,所述补氧装置包括引射结构、补氧风机和补氧管路,所述补氧管路经过设于所述回收管上的预热结构连接到补氧进气口,所述引射结构设于所述竖直管道的下端入口的上方并向上喷出高速含氧气流,所述除尘混风机构设于所述竖直管道上并位于所述引射结构的上方,所述补氧风机采用高速风机。本发明使用寿命长、维护简单、无需经常清理管路、设备,同时节约了能耗。

技术研发人员:张双林,杨树全,张志桃,钮教竹,李文,刘孙虎,谢然

受保护的技术使用者:安徽海螺生物质能科技有限公司

技术研发日:

技术公布日:2024/11/4

- 还没有人留言评论。精彩留言会获得点赞!