一种高膨胀比水平对置活塞式膨胀机的制作方法

[0001]

本实用新型属于膨胀机技术领域,特别是涉及一种高膨胀比水平对置活塞式膨胀机。

背景技术:

[0002]

随着石油能源问题的日益突显,内燃机节能越来越受到重视,其中,利用有机朗肯循环回收内燃机尾气的余热并将其转换为功的技术,因热功转换效率高而得到了广泛的研究。膨胀机是能量回收系统中的关键设备,目前膨胀机的形式有涡轮式、涡旋式、螺杆式、活塞式等。考虑到内燃机尾气温度通常达到600℃左右,为了提高能量回收效率,需要使有机朗肯循环的换热温度尽量与尾气温度适配,这就需要提高工质的工作压力。而工质压力的提高,则膨胀机的膨胀比增大(要求达到20-40),故需要高膨胀比的膨胀机。涡轮式、涡旋式、螺杆式膨胀机均难以满足高膨胀比的需求,相比之下,活塞式膨胀机则有明显优势。

[0003]

现有的中小型紧凑汽车的常用车载内燃机功率通常在数百千瓦范围以内,如果能采用有机朗肯循环系统回收内燃机尾气的余热,回收的功率通常在数十千瓦范围内,因此如何在减小膨胀机体积的同时保证高膨胀比对研究车载内燃机节能有重大意义。

技术实现要素:

[0004]

本实用新型的目的在于提供一种高膨胀比水平对置活塞式膨胀机。该膨胀机通过输入高压工质推动水平对置的一对气缸在膨胀机气缸中直线运动,并通过连杆、曲轴机构将往复直线运动转换为回转运动,同时将工质的压力能转换为轴功输出。

[0005]

为实现上述目的,本实用新型采用的技术方案是一种高膨胀比水平对置活塞膨胀机,包括进气阀12、排气阀13、曲轴5以及平均分布在曲轴两侧的第一气缸和第二气缸,所述进气阀12和排气阀13均为三通电动球阀,所述第一气缸和第二气缸的连杆共同驱动曲轴5旋转做功,所述第一气缸和第二气缸的无杆腔分别通过独立的进气支管 10与进气阀12的两个出气口连通,所述第一气缸和第二气缸的无杆腔还分别通过独立的排气支管11与排气阀13的两个进气口连通,所述进气阀12的进气口与高压工质出口连通,所述排气阀13的出气口与排气系统连通。

[0006]

采用上述结构,本装置通过输入高压工质推动对置布设的气缸活塞轮换往复运动,达到被动进气和膨胀做功的目的,可以用于由有机朗肯循环构成的发动机排气废热回收系统,并将热能转化为机械能输出,通过两个三通电动球阀作为进气和排气的阀门,阀门集度高,从而减少结构件,对置气缸结构紧凑、膨胀比大,因此本装置组件少、结构紧凑、热功转换效率高,便于车载安装。

[0007]

本实施方式中,所述第一气缸和第二气缸的结构相同均包括缸体 1、缸盖2、活塞头3和连杆4,所述缸体1与曲轴箱6密封连接,并且缸体1内腔与曲轴箱6内腔连通,所述曲轴箱6内设有曲轴5,所述活塞头3安装在缸体1内,所述活塞头3通过连杆4与曲轴5连接,缸盖2上设有用于安装进气支管10和排气支管11的进气孔和排气孔。上述活塞采用轻质合金钢制

成,曲轴及曲柄均采用碳钢制成。缸体、缸盖、曲轴箱、进气支管和排气支管均采用碳钢制成,其外侧均敷设有保温层,减少了装置的散热损失。由于机械摩擦损失和散热损失的减少,使装置的热功转换效率得以提高。

[0008]

本实施方式中,所述活塞头3的顶部为平面,所述活塞头3与缸体1接触面上布置有两道油环和一道气环,所述活塞头3通过第一柱销17与连杆4的小头相连接;所述连杆4的大头通过第二柱销18曲轴5上的曲柄19连接。

[0009]

本实施方式中,还包括润滑系统,所述润滑系统包括油泵29、输油管30、回油管31、过滤器32、风冷散热器33和注油口34;所述油泵29通过输油管30将贮油罐内的润滑油经过风冷散热器33冷却降温后输送到缸体1、进气阀12和排气阀13,再通过回油管31将曲轴箱内润滑油通过过滤器输送回贮油罐。

[0010]

本实施方式中,所述缸体1、进气阀12和排气阀13采用注射润滑,所述曲轴采用喷溅润滑。

[0011]

本实施方式中,所述三通电动球阀包括阀体24、阀芯25、阀芯轴26和通过阀芯轴26带动阀芯25旋转的电机28,所述曲轴5上设有对曲轴相位角实时检测的曲轴位置传感器35,所述阀芯轴26上安装有实时检测阀芯的实时转角的转轴位置传感器38,所述转轴位置传感器38、曲轴位置传感器35和电机28与控制系统电连接,所述控制系统通过转轴位置传感器38和曲轴位置传感器35的数据控制进气阀12和排气阀13的电机动作。

[0012]

本实施方式中,所述曲轴5上安装有与曲轴5联动的信号齿轮8,所述三通电动球阀的阀芯轴上安装有与阀芯轴26联动的信号轮27,所述曲轴位置传感器35实时检测信号齿轮8,所述转轴位置传感器 38实时检测信号轮27。

[0013]

本实施方式中,所述电机28带动阀芯25在阀体24内单向旋转,通过单向的旋转保证控制的每个阶段都是按照顺序来执行,实现循环工艺过程,使得每个阶段不可跳跃。

[0014]

综上所述,本实用新型采用两缸对置式设计,使结构紧凑,便于车载安装,将传统活塞膨胀机的进排气机构用特制的电动伺服球阀代替,大大简化了机构,同时减少了机械摩擦损失,采用控制系统控制进排气,进一步减少了机构的数量和体积,具有膨胀比大、组件少、结构紧凑、热功转换效率高等优点,有较为广泛的应用前景。

附图说明

[0015]

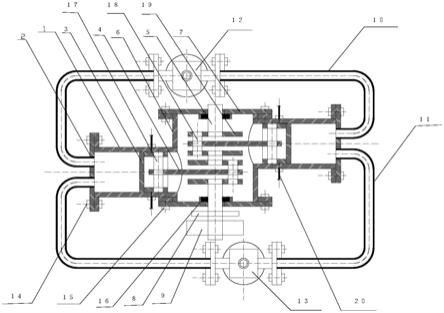

图1为本实用新型的结构示意图。

[0016]

图2为本实用新型润滑系统示意图。

[0017]

图3为本实用新型控制系统示意图。

[0018]

图4(a)为本实用新型三通电动球阀一侧导通的状态图。

[0019]

图4(b)为本实用新型三通电动球阀两侧不导通的状态图。

[0020]

图4(c)为本实用新型三通电动球阀另一侧导通的状态图。

[0021]

图5(a)为本实用新型第一气缸的控制时序图。

[0022]

图5(b)为本实用新型第二气缸的控制时序图。

[0023]

附图中,1、缸体,2、缸盖,3、活塞头,4、连杆,5、曲轴,6、曲轴箱,7、端盖,8、信号齿轮,9、皮带轮,10、进气支管,11、排气支管,12、进气阀,13、排气阀,14、第一螺栓,15、第二螺栓, 16、轴承,17、第一柱销,18、第二柱销,19、曲柄,21、进气口, 22、第一出气口,23、第二

出气口,24、阀体,25、阀芯,26、阀芯轴,27、信号轮,28、步进电机,29、油泵,30、输油管,31、回油管,32、过滤器,33、风冷散热器,34、注油口。

具体实施方式

[0024]

以下结合附图对本实用新型做进一步说明。

[0025]

如图1至3所示,一种高膨胀比活塞式膨胀机,包括进气阀12、排气阀13、曲轴5以及平均分布在曲轴两侧的第一气缸和第二气缸,所述第一气缸和第二气缸的结构相同均包括缸体1、缸盖2、活塞头 3和连杆4,所述缸体1为圆筒状,内部布置有润滑油道和若干油孔;缸盖2上开有进气孔和排气孔;缸盖与缸体通过第一螺栓14连接,其密封面采用金属密封圈;曲轴5安装在曲轴箱6内,曲轴箱6为圆筒状,曲轴箱6为两个半圆形构件通过法兰对接,曲轴箱6的端盖7 与曲轴箱通过第二螺栓15连接,端盖7上装有轴承16及密封件;曲轴的主轴延伸到一侧端盖7外,曲轴的主轴上装有信号齿轮8及动力传输皮带轮9;缸体1与曲轴箱6焊接为一体;活塞头3布置于缸体 1内,所述活塞头3通过连杆4与曲轴5连接,所述活塞头3的顶部为平面,所述活塞头3与缸体1接触面上布置有两道油环和一道气环,所述活塞头3通过第一柱销17与连杆4的小头相连接;所述连杆4 的大头通过第二柱销18曲轴5上的曲柄19连接,

[0026]

所述进气阀12和排气阀13均为三通电动球阀,所述第一气缸和第二气缸的连杆共同驱动曲轴5旋转做功,所述第一气缸的缸盖2分别与进气支管10和排气支管11的一端焊接,第一气缸的进气支管 10和排气支管11的另一端分别与进气阀12的一个出气口22以及排气阀13的一个进气口连通,所述第二气缸的缸盖2也分别与进气支管10和排气支管11的一端焊接,第二气缸的进气支管10和排气支管11的另一端分别与进气阀12的另一个出气口23以及排气阀13的另一个进气口连通,所述进气阀12的进气口21与高压工质出口连通,所述排气阀13的出气口与排气系统连通。

[0027]

本实施例还包括润滑系统,所述润滑系统包括油泵29、输油管 30、回油管31、过滤器32、风冷散热器33和注油口34;所述油泵 29通过输油管30将贮油罐内的润滑油经过风冷散热器33冷却降温后输送到缸体1、进气阀12和排气阀13,再通过回油管31将曲轴箱内润滑油通过过滤器输送回贮油罐,所述缸体1、进气阀12和排气阀13采用注射润滑,所述曲轴采用喷溅润滑。

[0028]

如图4(a)、图4(b)、图4(c)所示,上述三通电动球阀包括阀体24、阀芯25、阀芯轴26和通过阀芯轴26带动阀芯25旋转的电机28,所述曲轴5上设有对曲轴相位角实时检测的曲轴位置传感器 35,所述阀芯轴26上安装有实时检测阀芯的实时转角的转轴位置传感器38,所述转轴位置传感器38、曲轴位置传感器35和电机28与控制系统电连接,所述控制系统通过转轴位置传感器38和曲轴位置传感器35的数据控制进气阀12和排气阀13的电机动作,所述曲轴 5上安装有与曲轴5联动的信号齿轮8,所述三通电动球阀的阀芯轴上安装有与阀芯轴26联动的信号轮27,所述曲轴位置传感器35实时检测信号齿轮8,所述转轴位置传感器38实时检测信号轮27,所述电机28带动阀芯25在阀体24内单向旋转。

[0029]

本实用新型还包括一种高膨胀比水平对置活塞式膨胀机的控制方法,用于控制上述高膨胀比水平对置活塞式膨胀机,

[0030]

通过曲轴位置传感器35测得信号齿轮8上的缺齿位置,由控制系统计算出膨胀机

曲轴转角位置和实际转速,同时通过转轴位置传感器38检测进气阀及排气阀的阀芯轴上信号轮27位置,通过控制系统发出控制指令操控电机控制进气阀及排气阀的阀芯位置及停顿时长,从而通过控制第一气缸和第二气缸的进气量及排气量,驱动曲轴5旋转做功。

[0031]

如图5(a)所述,设定本申请一个周期为360度,进气提前角为a,排气提前角为b,第一气缸1a~1b阶段为进气阶段,1b~1c 阶段为自由膨胀阶段,1c~1d阶段为排气阶段,进气阶段的进气起始位置1a在350度至355度之间,进气结束位置1b在20至30度之间,排气阶段的排气起始位置1c在170-180度之间,排气结束位置 1d在330-345度之间;如图5(b)所述,第一气缸2a~2b阶段为进气阶段,2b~2c阶段为自由膨胀阶段,2c~2d阶段为排气阶段,所述第一气缸和第二气缸的工作相位差180度,第一气缸和第二气缸的可以根据实际情况在范围内进行一些调整。

[0032]

下面具体对第一气缸和第二气缸的动作过程进行描述:

[0033]

如图4(a)所示,首先进气阀控制第一气缸与高压工质导通、第二气缸与高压工质不导通,第一气缸进气,并膨胀做功,同时排气阀控制第二气缸与排气系统导通、第一气缸与排气系统不导通,第二气缸处于排气状态;

[0034]

当控制系统检测曲轴转角达到第一设定相位时,如图4(b)所示,进气阀的阀芯旋转使得第一、第二气缸与高压工质均不导通,进气关闭,第一气缸内工质处于自由膨胀做功状态,此时第二气缸仍处于连续排气状态,当曲轴转角达到第二设定相位时,排气阀控制第一、第二气缸与排气系统均不导通,排气关闭;

[0035]

当曲轴转角达到第三设定相位时,如图4(c)所示,排气阀的阀芯旋转使得第一气缸与排气系统均导通、第二气缸与排气系统不导通,第一气缸进入排气状态,同时进气阀的阀芯旋转使得第二气缸与高压工质导通、第一气缸与高压工质不导通,此时第二气缸进气,第一气缸处于连续排气状态,由此循环进行,并交替输出轴功。

[0036]

以上所述,仅为本实用新型具体实施案例说明,不能以此限定本实用新型的权利保护范围。凡根据本实用新型申请权利要求书及说明书内容所作的等效变化与修改,皆在本实用新型保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1