用于内燃机的排气模块、用于内燃机的排气系统和内燃机的制作方法

1.本实用新型涉及一种用于内燃机的排气模块,一种用于内燃机的排气系统,一种内燃机和一种方法。

背景技术:

2.从us 2016/0348564中已知一种水冷的排气收集管路,其具有多个排气收集管路区段,所述排气收集管路区段沿着共同的轴线彼此连接,其中排气收集管路区段具有水套管,所述水套管限定围绕多个排气收集管路区段中的每个的液体冷却剂通道。

技术实现要素:

3.根据本实用新型的用于内燃机的排气模块包括初级气体腔、在环周方向上至少部分地围绕初级气体腔的次级气体腔和在环周方向上至少部分地围绕次级气体腔的冷却剂腔。

4.为了减少机器、机器腔或车辆的加热,有利的是,在出口上游减少热量从内燃机的排气到环境的传递。否则可能需要用于通风或空气调节的附加措施。排气的直接冷却同样是不期望的,因为否则随后从排气提取的能量不能被一个或多个涡轮增压机利用。

5.由于排气模块包括在环周方向上至少部分地包围初级气体腔的次级气体腔和在环周方向上至少部分地包围次级气体腔的冷却剂腔,排气模块能够实现,将尽可能少的热量从排气输出至冷却剂腔。输出至冷却剂腔的热量可以尽可能通过穿流冷却剂腔的冷却剂引出。

6.优选地,排气模块包括壳体和至少两个壁元件,其中

7.‑

至少两个壁元件装入壳体中,

8.‑

至少两个壁元件中的每个与壳体至少局部接触,

9.‑

至少两个壁元件相对于彼此轴向可移动地设置,并且

10.‑

初级气体腔由至少两个壁元件的内侧形成。

11.通过至少两个壁元件相对于彼此轴向可移动地设置,可以补偿热膨胀并且降低热应力。至少两个壁元件与壳体的至少局部的接触优选构成为,使得至少两个壁元件沿排气的流动方向固定地定位。这具有如下优点,即至少两个壁元件不能任意移动。至少局部的接触例如可以经由压紧连接或通过夹紧实现。优选地,至少两个壁元件相对于彼此轴向可移动地插入彼此。替选地和/或暂时地,例如由于热膨胀,所述壁元件可以轴向间隔开地设置。

12.根据本实用新型的一个优选实施方式,所述排气模块包括由壁元件形成的排出口,其中所述排出口的纵轴线相对于所述初级气体腔的纵轴线以大于0度的角度设置。

13.根据本实用新型的一个优选实施方式,所述排气模块包括第一接口和 /或第二接口,其中由壁元件形成的所述第一接口构造用于将所述排气模块与另一排气模块连接,并且其中所述第一接口的纵轴线相对于所述初级气体腔的纵轴线以大于0度的角度设置,并且其中所述第二接口构造用于为所述排气模块输送空气,并且其中所述第二接口的纵轴线

相对于所述初级气体腔的纵轴线以大于0度的角度设置。

14.根据本实用新型的用于内燃机的排气系统包括两个根据本实用新型的排气模块。两个排气模块在此沿着共同的轴线通过补偿元件连接。

15.通过两个排气模块沿着共同的轴线通过补偿元件连接,能实现排气模块的设置,所述设置能够实现将排气系统用于直列式发动机以及v型发动机。排气系统因此也可以用于不同气缸数量的发动机,其中该数量匹配于排气模块。

16.根据本实用新型的内燃机包括气缸、气缸盖、涡轮增压机、至少一个冷却剂收集器和根据本实用新型的排气模块或根据本实用新型的排气系统。在此,

17.‑

气缸盖与排气模块或排气系统连接,用于将排气和冷却剂从气缸盖输送至排气模块或排气系统,

18.‑

至少一个冷却剂收集器构成用于将冷却剂从排气模块或排气系统中引出,和

19.‑

排气模块或排气系统与至少一个涡轮增压机连接,用于输送排气。

20.由于排气模块能够实现内管的有利的绝缘,通过使用排气模块或排气系统可以由涡轮增压机利用更多排气能量,以至于可以达到提高的效率和 /或改善的增压。

21.用于运行内燃机的方法,所述内燃机包括第一和第二气缸组、四个涡轮增压机和四个排气模块或一个排气系统,所述方法包括如下步骤:

22.‑

求出内燃机的运行状态;

23.‑

确定要运行的涡流增压机的所需数量;

24.‑

激活或停用所需数量的涡轮增压机。

25.通过与内燃机的运行状态相关地激活或停用一个或多个涡轮增压机,能够实现具有串行增压机构的内燃机的运行。由此能够实现在效率方面和 /或在有害物质排放方面的优点。

26.下文描述本实用新型的其他有利实施方式。

附图说明

27.根据下述附图详细阐述优选的实施例。在此示出:

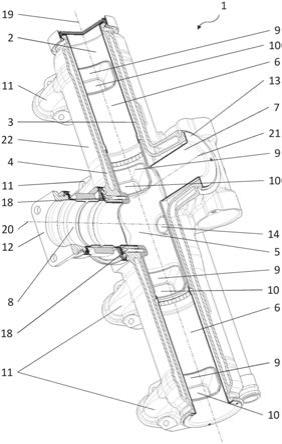

28.图1示出根据本实用新型的排气模块的一个实施例;

29.图2a、图2b和图2c示出根据本实用新型的排气模块的法兰的一个实施例;以及

30.图3示出根据本实用新型的内燃机的一个实施例。

具体实施方式

31.图1示出用于内燃机的排气模块1。排气模块1包括初级气体腔2、在环周方向上至少局部包围初级气体腔2的次级气体腔3和在环周方向上至少局部包围次级气体腔3的冷却剂腔4。

32.初级气体腔2包括壳体22和五个不同成形的壁元件5、6、7、8、9,其中包括两个壁元件6和四个壁元件9。九个壁元件5、6、7、8、9装入壳体22中,每个壁元件5、6、7、8、9与壳体22至少局部接触,壁元件 5、6、7、8、9相对于彼此轴向可移动地设置并且初级气体腔2由壁元件 5、6、7、8、9的内侧形成。壁元件6、7、8、9分别以一个端部固定在壳体22上。壁元件5借助于两个螺丝18固定。

33.次级气体腔3由壁元件5、6、7、8、9的外侧和壳体22的内面形成。基于壁元件5、6、7、8、9相对于彼此轴向可移动的设置方式,进行初级气体腔2和次级气体腔3之间的气体交换。因为气体交换经由缝隙进行,所以在次级气体腔3中达到低的流速,以至于实现尽可能的热隔离进而实现从次级气体腔3至冷却剂腔4的减小的热传递。

34.壳体22包括腔室,冷却剂腔4由该腔室形成。该腔室包括入口以及出口并且构成为用于将冷却剂从入口引至出口。

35.排气模块1包括四个由壁元件9形成的进入口10和四个法兰11。法兰11也在图2a、图2b和图2c中示出并且构成为,用于将排气15和冷却剂16通过进入口10输送给排气模块1。通过将共同的法兰11用于引导排气15和冷却剂16可以减少结构空间和安装耗费。

36.排气模块1包括由壁元件8形成的排出口12。排出口12的纵轴线20 垂直于初级气体腔2的纵轴线19设置。用于固定部件5的两个螺丝设置在排出口12上并且在安装之后由排出口12的接口几何结构遮盖。

37.排气模块1包括第一接口13和第二接口14。由壁元件7形成的第一接口13构成为,用于将排气模块1与另一排气模块连接。第一接口13的纵轴线21垂直于初级气体腔2的纵轴线19并且垂直于排出口12的纵轴线20地设置。

38.第二接口14构成为,用于为排气模块1输送空气。第二接口14的纵轴线垂直于初级气体腔2的纵轴向19并且垂直于第一接口13的纵轴线 21设置。

39.图3示出用于内燃机的排气系统。排气系统包括四个排气模块1。每个排气模块1与两个排气模块1分别经由共同的轴线19、21通过补偿元件23连接。共同的轴线是排气模块1的纵轴线19和第一接口13的纵轴线21。每个排气模块1的未与排气模块1连接的端部在排气侧上封闭。

40.图3局部地示出内燃机。内燃机包括16个气缸、16个气缸盖、四个涡轮增压机17、四个排气模块1和两个冷却剂收集器。法兰11构成为,用于将气缸盖与排气模块1连接,以至于排气15和冷却剂16从气缸盖引导至排气模块1。每个排气模块1在此包括四个法兰11,并且两个排气模块1分别与第一或第二气缸组相关联。第一和第二气缸组分别包括八个气缸和八个气缸盖。

41.来自两个属于第一或第二气缸组的排气模块1的冷却剂分别经由两个冷却剂收集器中的一个引出。替选地,也可以为两个气缸组使用一个共同的冷却剂收集器。

42.四个排出口12分别与四个涡轮增压机17之一连接以用于输送排气。经由四个第二接口14可以针对特定的工作点将附加的空气输送给一个或多个涡轮增压机17。

43.第一气缸组的排气模块1的两个第一接口13分别与第二气缸组的排气模块1的第一接口13连接,用于交换排气。这能够实现在排气模块1 之间的排气交换,以至于可以使用串行的废气涡轮增压机构,其中使用四个涡轮增压机中的一个、两个或三个。

44.用于运行如下内燃机的方法(未示出),所述内燃机包括第一和第二气缸组、四个涡轮增压机17和四个排气模块1,所述方法包括如下步骤:

45.‑

求出内燃机的运行状态;

46.‑

确定要运行的涡流增压机的所需数量;

47.‑

激活或停用所需数量的涡轮增压机。

48.这能够实现运行具有串行的增压机构的内燃机。运行状态的求出包括检测排气压

力或排气温度,所要求的入口压力或入口温度或其他影响内燃机的运行的变量。基于所求出的运行状态来确定:要运行多少涡轮增压机 17,以便能够实现所需的运行状态。基于要运行的涡轮增压机17的所需数量,激活或停用相应数量的涡轮增压机17。在此有利的是,激活或停用涡轮增压机17,使得涡轮增压机17被均匀地加载。即如果例如四个涡轮增压机17中的一个最长时间地在限定的时间段上运行并且针对内燃机的运行状态确定所需数量为三个涡轮增压机17,那么激活或不停用其他三个涡轮增压机17并且停用或不激活最长时间运行的涡轮增压机17。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1