一种油泵法兰耐高温高压连接密封结构的制作方法

1.本实用新型涉及油泵法兰领域,具体涉及一种油泵法兰耐高温高压连接密封结构。

背景技术:

2.油泵是一种既轻便又紧凑的泵,有直列式、分配式和单体式三大类。油泵要有动力源才能运转,它下部的凸轮轴是由发动机曲轴齿轮带动的,油泵与管道之间通常为法兰连接,流体运动时会产生一定的温度与压力,现有的油泵法兰密封结构耐高压高温性能不佳,易影响密封性能。

技术实现要素:

3.本实用新型的目的在于提供一种油泵法兰耐高温高压连接密封结构。

4.本实用新型解决上述问题所采用的技术方案是:

5.一种油泵法兰耐高温高压连接密封结构,包括进液管和出液管,所述进液管和出液管的外壁均套设有与其焊接的连接外环,且连接外环的外壁焊接有环形阵列的螺栓套筒,所述进液管和出液管相互靠近一侧且靠近内壁处均开设有环形状的连接槽,所述连接槽的内部设有密封件,所述进液管的内壁且靠近连接槽处连接有抵触密封件的隔液护片,所述出液管的内壁开设有与隔液护片相适配的贴槽,所述隔液护片与进液管和出液管的内壁平齐。

6.作为上述技术方案的进一步改进,所述密封件为环状,且其内部开设有空腔,所述空腔的内部安装有横向支板和纵向支板,空腔在在不影响密封件体积的同时,增加了密封件的形变范围,在受到高温时,由于减小了密封件内部材料用量,降低了温度膨胀对密封件的影响,减小密封件的形变量,提高了该密封结构的耐高温性能。

7.作为上述技术方案的进一步改进,所述横向支板与纵向支板相互垂直设置,所述横向支板和纵向支板均为波浪状且有弹性,横向支板和纵向支板可对密封件的内部进行支撑,保证其处于饱满状态,便于保持密封效果,同时横向支板和纵向支板也将密封件的内部分隔成相互独立的部分,局部破损时,仍能保证密封效果,实用性佳。

8.作为上述技术方案的进一步改进,所述进液管的内壁且位于隔液护片远离出液管的一侧安装有突环,可降低流体对隔液护片的影响。

9.作为上述技术方案的进一步改进,所述进液管靠近出液管的一侧设有稳定凸起,所述出液管的侧壁设有与稳定凸起相适配的嵌槽,利于提高进液管与出液管连接的紧密性。

10.作为上述技术方案的进一步改进,所述密封件的外壁开设有环形阵列的膨胀槽,在密封件受热膨胀时,通过膨胀槽可缓冲密封件外围的形变量,避免其褶皱变形。

11.本实用新型与现有技术相比,具有以下优点和效果:

12.1、该实用新型在使用时通过隔液护片对法兰连接时的密封件的侧壁进行遮挡,避

免流体经过时对密封件的直接冲刷,利于延缓密封件的老化,提高其使用寿命,同时隔液护片可分担了流体经过法兰时对其连接处的压力,提高该连接结构的耐压性能,实用性更佳。

13.2、该实用新型在使用时通过空腔增加了密封件的形变范围,在受到高温时,由于减小了密封件内部材料用量,降低了温度膨胀对密封件的影响,减小密封件的形变量,提高了该密封结构的耐高温性能。

14.3、该实用新型在使用时通过横向支板和纵向支板可对密封件的内部进行支撑,保证其处于饱满状态,便于保持密封效果,同时横向支板和纵向支板也将密封件的内部分隔成相互独立的部分,局部破损时,仍能保证密封效果,实用性佳。

附图说明

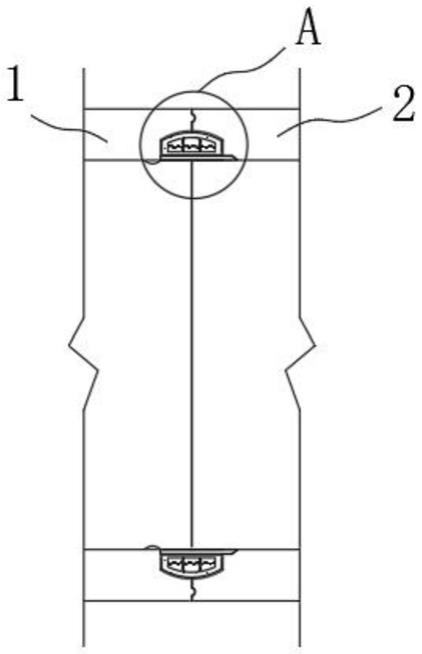

15.图1是本实用新型实施例进液管与出液管连接时的结构示意图。

16.图2是本实用新型实施例图1中a处的放大示意图。

17.图3是本实用新型实施例的外观示意图。

18.图4是本实用新型实施例进液管的端面结构示意图。

19.图5是本实用新型实施例膨胀槽的结构示意图。

20.其中:1、进液管;2、出液管;3、连接外环;4、螺栓套筒;5、连接槽;6、密封件;7、隔液护片;8、空腔;9、横向支板;10、纵向支板;11、突环;12、稳定凸起;13、膨胀槽。

具体实施方式

21.下面结合附图并通过实施例对本实用新型作进一步的详细说明,以下实施例是对本实用新型的解释而本实用新型并不局限于以下实施例。

22.参见图1

‑

图5,本实施例提供一种油泵法兰耐高温高压连接密封结构,包括进液管1和出液管2,进液管1靠近出液管2的一侧设有稳定凸起12,出液管2的侧壁设有与稳定凸起12相适配的嵌槽,利于提高进液管1与出液管2连接的紧密性,进液管1和出液管2的外壁均套设有与其焊接的连接外环3,且连接外环3的外壁焊接有环形阵列的螺栓套筒4,进液管1和出液管2相互靠近一侧且靠近内壁处均开设有环形状的连接槽5,连接槽5的内部设有密封件6,进液管1的内壁且靠近连接槽5处连接有抵触密封件6的隔液护片7,进液管1的内壁且位于隔液护片7远离出液管2的一侧安装有突环11,可降低流体对隔液护片7的影响,出液管2的内壁开设有与隔液护片7相适配的贴槽,隔液护片7与进液管1和出液管2的内壁平齐,通过隔液护片7对法兰连接时的密封件6的侧壁进行遮挡,避免流体经过时对密封件6的直接冲刷,利于延缓密封件6的老化,提高其使用寿命,同时隔液护片7可分担了流体经过法兰时对其连接处的压力,提高该连接结构的耐压性能,实用性更佳,密封件6为环状,且其内部开设有空腔8,空腔8的内部安装有横向支板9和纵向支板10,空腔8在在不影响密封件6体积的同时,增加了密封件6的形变范围,在受到高温时,由于减小了密封件6内部材料用量,降低了温度膨胀对密封件6的影响,减小密封件6的形变量,提高了该密封结构的耐高温性能,横向支板9与纵向支板10相互垂直设置,横向支板9和纵向支板10均为波浪状且有弹性,横向支板9和纵向支板10可对密封件6的内部进行支撑,保证其处于饱满状态,便于保持密封效果,同时横向支板9和纵向支板10也将密封件6的内部分隔成相互独立的部分,即使产生局部破损,仍能保证密封效果,实用性佳,密封件6的外壁开设有环形阵列的膨胀槽13,在密

封件6受热膨胀时,通过膨胀槽13可缓冲密封件6外围的形变量,避免其褶皱变形。

23.工作原理:

24.本装置在使用时,隔液护片7对法兰连接时的密封件6的侧壁进行遮挡,避免流体经过时对密封件6的直接冲刷,利于延缓密封件6的老化,提高其使用寿命,同时隔液护片7可分担了流体经过法兰时对其连接处的压力,提高该连接结构的耐压性能,空腔8在在不影响密封件6体积的同时,增加了密封件6的形变范围,在受到高温时,由于减小了密封件6内部材料用量,降低了温度膨胀对密封件6的影响,减小密封件6的形变量,提高了该密封结构的耐高温性能,横向支板9和纵向支板10可对密封件6的内部进行支撑,保证其处于饱满状态,便于保持密封效果,同时横向支板9和纵向支板10也将密封件6的内部分隔成相互独立的部分,即使产生局部破损,仍能保证密封效果。

25.本说明书中所描述的以上内容仅仅是对本实用新型所作的举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本实用新型说明书的内容或者超越本权利要求书所定义的范围,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1