喷镀覆膜及该喷镀覆膜的制造方法与流程

本发明涉及一种喷镀覆膜及该喷镀覆膜的制造方法,更详细地说,涉及在内燃机的缸膛的内周面上形成的喷镀覆膜及该喷镀覆膜的制造方法。

背景技术:

1、汽车等的内燃机的缸膛要求耐磨损性和低摩擦性,具有硬度比构成缸体主体的金属材料高的铁类的喷镀覆膜。

2、上述喷镀覆膜是通过对缸膛的内周面进行了基底加工的缸体进行预热,并向上述缸膛的内周面喷射铁类金属材料的喷镀液滴而形成。

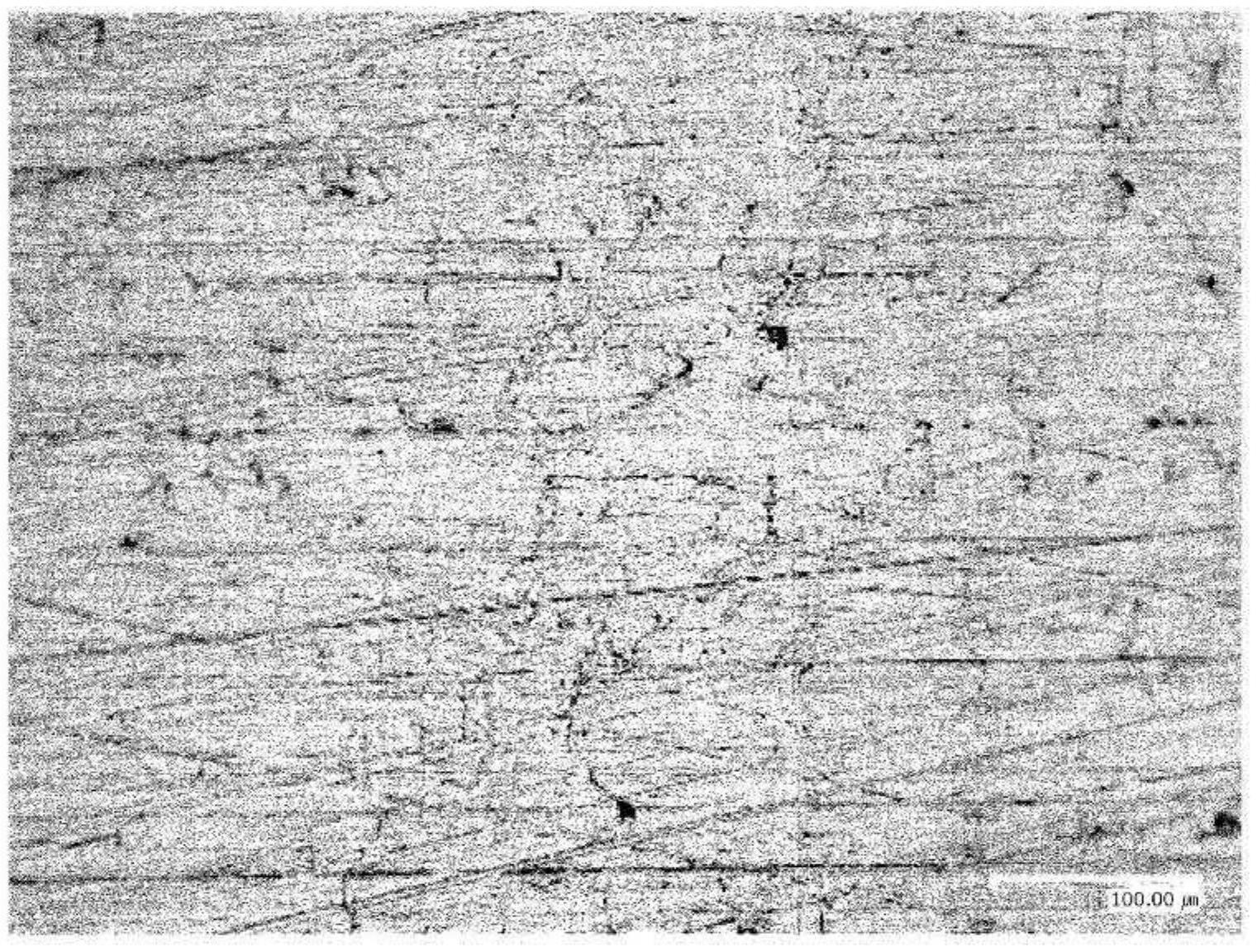

3、喷镀覆膜在喷镀液滴间形成气孔,即使进行镜面化也在表面具有微细的气孔。

4、由于油进入该气孔而能够防止烧结,因此能够通过镜面化来实现低摩擦化,另一方面,进入上述气孔的油会燃烧,因此会消耗油。

5、在专利文献1中公开了如下内容:通过预先除去未与喷镀覆膜一体化的微粒,能够防止由上述微粒的落下引起的缸膛的损伤,实现由镜面化引起的低摩擦化和油消耗量的降低。

6、现有技术文献

7、专利文献

8、专利文献1:日本特开2016-169725号公报

9、发明要解决的课题

10、但是,由于喷镀覆膜本来就具有气孔,因此即使对表面进行研磨而进行了镜面化,内部的气孔也会重新出现在表面,因此通过研磨难以进一步降低在喷镀覆膜表面露出的气孔的面积率(气孔的数量或大小)。

技术实现思路

1、本发明是鉴于这样的现有技术所具有的课题而完成的,其目的在于提供一种能够降低在镜面化的喷镀覆膜的表面露出的气孔的面积率,降低油消耗量的喷镀覆膜以及该喷镀覆膜的制造方法。

2、用于解决课题的手段

3、本发明人为了实现上述目的反复进行了深入研究,结果发现,通过使镜面化的喷镀覆膜的表面塑性流动,填埋在喷镀覆膜的表面露出的气孔,能够实现上述目的,从而完成了本发明。

4、即,本发明的喷镀覆膜是在铝制或铝合金制的缸体的缸膛的内周面上形成的铁类的喷镀覆膜。

5、而且,其特征在于,在覆膜表面具有塑性流动部。

6、另外,本发明的喷镀覆膜的制造方法是在铝制或铝合金制的缸体内周面上形成铁类的喷镀覆膜的方法。

7、而且,其特征在于,包括:形成喷镀覆膜的喷镀工序;对上述喷镀覆膜的表面进行镜面化的镜面化工序;使上述喷镀覆膜的表面塑性流动而形成塑性流动部的精加工工序,在上述精加工工序中使用的磨石是用硬度380hv~480hv的cu-sn合金粘结金刚石磨粒而成的珩磨加工用磨石。

8、发明效果

9、根据本发明,由于使镜面化的喷镀覆膜的表面塑性流动,因此,能够提供喷镀覆膜的表面的气孔减少,能够降低油消耗量的喷镀覆膜及该喷镀覆膜的制造方法。

技术特征:

1.一种喷镀覆膜,是形成在铝制或铝合金制的缸体的缸膛的内周面上的铁类的喷镀覆膜,其特征在于,

2.如权利要求1所述的喷镀覆膜,其特征在于,

3.如权利要求1或2所述的喷镀覆膜,其特征在于,

4.如权利要求1~3中任一项所述的喷镀覆膜,其特征在于,

5.一种喷镀覆膜的制造方法,是在铝制或铝合金制的缸体的内周面上形成铁类的喷镀覆膜的制造方法,其特征在于,包括:

6.如权利要求5所述的喷镀覆膜的制造方法,其特征在于,

技术总结

本发明的喷镀覆膜是形成在铝制或铝合金制的缸体的缸膛的内周面上的铁类的喷镀覆膜,在其表面具有塑性流动部,因此,喷镀覆膜的表面的气孔减少,能够降低油消耗量。

技术研发人员:平山勇人,樋口毅,内海贵人

受保护的技术使用者:日产自动车株式会社

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!