一种带梅花形扰流柱的层板冷却结构

1.本发明涉及燃气轮机冷却技术领域,尤其涉及一种带梅花形扰流柱的层板冷却结构。

背景技术:

2.目前涡轮增压发动机的涡轮前温度已经达到了2000k,并且以每年20c的平均增长率逐年递增。远远超出了现有金属材料的耐温性。为了满足涡轮叶片的耐温需求,需要冷却技术尽可能发挥出最大化的冷却效率。由燃气轮机的工作原理可知,压气机压缩空气得到的高压大部分用来参与燃烧反应,产生的热能推动涡轮叶片做功;少部分气体则需要通过引气冷却燃气轮机高温部件,这部分气体消耗的越多,压气机的效率就越低。为了保证发动机高效运行,涡轮安全可靠的工作,需要发展冷却效率更高、冷气用量更少的高效的透平冷却技术。高效的透平冷却技术已取得诸多成果,其中设置扰流柱的层板冷却技术是涡轮叶片冷却的有效措施之一。

3.扰流柱可以设置在涡轮叶片内部冷却通道的任何位置上。目前通常设置在叶片尾缘。流经冷却通道的冷却气体经过扰流柱扰流增大其湍流强度,与层板壁面的换热强度增加,且扰流柱自身也可以充当传热元件,从而增大层板冷却技术的冷却效率,扰流柱形状是影响层板冷却效率的一一个重要因素。目前研究较多的方形扰流柱具有较好的换热强度,但流动阻力较大;圆形、椭圆形、水滴形扰流柱具有较低的阻力系数,但其换执强度也受到了限制。

技术实现要素:

4.本发明的目的在于解决现有技术中存在的技术问题,提供一种带梅花形扰流柱的层板冷却结构。

5.为实现上述目的,本发明提供的技术方案是:一种带梅花形扰流柱的层板冷却结构,包括层板主体,所述层板主体包括外侧板和内侧板,所述外侧板和内侧板之间设置有冷却通道,所述冷却通道内设置有梅花形扰流柱,所述梅花形扰流柱采用叉排布置,所述外侧板上设置有倾斜的气膜孔,所述内侧板上设置有冲击孔,所述气膜孔与所述冲击孔均与所述冷却通道连接。

6.优选的,所述梅花形扰流柱由四个相同圆形构成,相邻两个圆形由一段圆弧连接,所述梅花形扰流柱的圆形直径d为0.5mm~1mm。

7.优选的,所述梅花形扰流柱的圆弧对应的半径r为0.1mm~0.5mm,冷却通道内的气流的方向与相邻两圆形的夹角β为30

°

~60

°

。

8.优选的,所述梅花形扰流柱的厚度h为0.5mm~2mm,所述梅花形扰流柱的展向间距p为4~8mm,所述梅花形扰流柱的流向间距w为3~6mm。

9.优选的,所述冲击孔的直径为0.5~2mm,所述气膜孔为多个分布,相邻气膜孔之间按叉排方式排列,所述气膜孔相邻两进气孔间距l的取值值范围是 10mm~20mm。

10.本发明有益效果:

11.本发明设置的梅花形扰流柱,采用叉排布置可有效提高换热面积,使内部换热增强;而且梅花形扰流柱可以减小气体的流动阻力,冷气流经倾斜的气膜孔后能在气膜孔后方与外侧板外侧形成比较好的贴附气膜,本发明经过梅花形扰流柱的扰流能使气膜覆盖更均匀,提高气膜覆盖能力。

附图说明

12.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

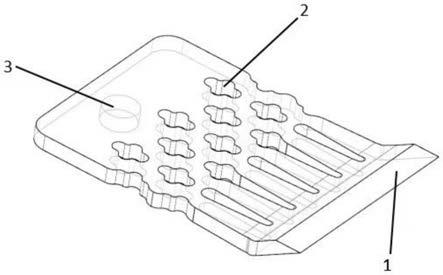

13.图1是本发明优选实施例整体结构示意图;

14.图2是本发明优选实施例整体结构侧视图;

15.图3是本发明优选实施例梅花形扰流柱的平面示意图;

16.图4是本发明优选实施例梅花形扰流柱俯视图。

17.附图标注:

[0018]1‑

气膜孔2

‑

梅花形扰流柱3

‑

冲击孔4

‑

冷却通道5

‑

内侧板6

‑

外侧板。

具体实施方式

[0019]

本部分将详细描述本发明的具体实施例,本发明之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本发明的每个技术特征和整体技术方案,但其不能理解为对本发明保护范围的限制。

[0020]

在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0021]

在本发明的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

[0022]

本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

[0023]

参照图1

‑

图4,本发明的优选实施例,一种带梅花形扰流柱的层板冷却结构,包括层板主体,所述层板主体包括外侧板6和内侧板5,所述外侧板6和内侧板5之间设置有冷却通道4,所述冷却通道4内设置有梅花形扰流柱2,所述外侧板6上设置有倾斜的气膜孔1,所述内侧板5上设置有冲击孔3,所述气膜孔1与所述冲击孔3均与所述冷却通道4连接。

[0024]

本实施例中,冷气经过冲击孔3先冲击外侧板6,后进入冷却通道4与梅花形扰流柱2强化换热,冷气在经过前梅花型扰流柱2边界层分离后由于缝内压力较小,对冷气进行引流,分离后的冷气则需要重新绕流下一个梅花形扰流柱2,冷气在冷却通道4内的利用效率提高,同时也提高了外侧板6冷却的均匀性,经过扰流后的气体沿外侧板6的气膜孔1流出,

冷气流经倾斜的气膜孔1后能在气膜孔1后方与外侧板外侧形成比较好的贴附气膜,对叶片起到很好的保护作用。

[0025]

本发明提出的一种带梅花形扰流柱的层板冷却结构,在层板冷却结构中设置梅花形扰流柱2,并且梅花形扰流柱2采用叉排布置。带梅花形扰流柱2的层板冷却结构可有效提高换热面积,使内部换热增强;梅花形扰流柱2可以减小气体的流动阻力,有效提高冷却气体展向覆盖面积,冷气流经倾斜的气膜孔1 后能在气膜孔1后方与外侧板6外侧形成比较好的贴附气膜,本发明经过梅花形扰流柱2的扰流能使气膜覆盖更均匀,提高气膜覆盖能力。

[0026]

作为本发明的优选实施例,其还可具有以下附加技术特征:

[0027]

本实施例中,所述梅花形扰流柱2由四个相同圆形构成,相邻两个圆形由一段圆弧连接,所述梅花形扰流柱2的圆形直径d为0.5mm~1mm。

[0028]

本实施例中,所述梅花形扰流柱2的圆弧对应的半径r为0.1mm~0.5mm,冷却通道4内的气流的方向与相邻两圆形的夹角β为30

°

~60

°

。

[0029]

本实施例中,所述梅花形扰流柱2的厚度h为0.5mm~2mm,所述梅花形扰流柱2的展向间距p为4~8mm,所述梅花形扰流柱2的流向间距w为3~6mm。

[0030]

本实施例中,所述冲击孔3的直径为0.5~2mm,所述气膜孔1为多个分布,相邻气膜孔1之间按叉排方式排列,所述气膜孔1相邻两进气孔间距l的取值值范围是10mm~20mm。

[0031]

本发明的工作原理:冷却气体经过压气机引气进入涡轮叶片内腔,内腔的冷却气体通过内侧板5上冲击孔3冲击外侧板,经过冷却通道4的梅花形扰流柱2扰流后,增大气体的湍流强度,形成的涡结构可以增大冷却气体的利用率,然后通过气膜孔1流入叶片栅道内,与外侧板6热源主流气流形成气膜冷却。

[0032]

在不出现冲突的前提下,本领域技术人员可以将上述附加技术特征自由组合以及叠加使用。

[0033]

以上所述仅为本发明的优先实施方式,只要以基本相同手段实现本发明目的的技术方案都属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1