一种基于缺齿齿盘轮齿脉冲的发动机监测信号整周期采集和瞬时转速计算方法

1.本发明属于发动机故障监测诊断技术领域,涉及一种基于缺齿齿盘轮齿脉冲的发动机监测信号整周期采集和瞬时转速计算方法。

背景技术:

2.活塞式发动机所有缸的点火过程具有周期性循环特点,为了分析发动机运行状态对发动机振动、瞬时转速等信号进行整周期采集是基础。进行整周期采集后,可以将监测信号与活塞在缸内运行位置关联起来,从而准确获得信号与缸内点火、气门开闭等物理过程之间的关系。现有监测系统主要通过对机组新增安装键相传感器获得整周期信号的起止点,键相传感器通常需要在发动机自由端或输出端加工键相槽或者键相块,通过电涡流或者其他非接触传感器获得键相脉冲信号,作为整周期的起始基准。但是,由于发动机结构紧凑,现场安装传感器位置空间非常有限,存在键相传感器无法安装的情况,这样就导致发动机监测信号整周期采集无法完成,给故障监测诊断带来了突出的困难。

3.发动机齿盘是发动机常规零部件,通常布置在曲轴的驱动端,并且机体上都预留有传感器的安装位置,用于监测齿轮转动信号,获得发动机转速。但是多数发动机的齿盘上的轮齿是均匀分布的,齿盘旋转工作后轮齿脉冲信号无法用于定位。因此可采用破坏特定齿轮或少加工特定齿轮的方式,进行发动机气缸位置的标记。但与此同时,也带来轮齿脉冲信号的非均匀变化,导致发动机瞬时转速无法准确获得,这种问题在齿盘出现断齿故障时也会发生。因此,提出一种基于缺齿齿盘轮齿脉冲的发动机监测信号整周期采集和瞬时转速计算方法,通过一个非接触式传感器监测缺齿齿盘的轮齿脉冲信号,利用缺齿信号作为键相,并进行瞬时转速计算,对实际发动机整周期信号采集与瞬时转速计算具有良好的工程应用价值。

4.对当前发动机整周期信号采集与瞬时转速研究的公开文献与专利进行查找,具体报道如下:董良遇等人提出了一种基于相似性分析的往复压缩机信号整周期相位校准方法,利用往复压缩机整周期信号周期性变化的特点,根据固定角度特征相似的特性进行整周期信号处理;范正天等人基于齿盘各齿之间角度差相等的特点,利用瞬时转速脉冲信号,对柴油机整周期时域信号进行角域转换;兰海强通过已知的采样频率,采样点数和转速参数对发动机监测信号进行整周期提取;俞水良等人通过提取相邻三个齿圈外齿的脉冲信号,结合各齿间的角度间隔,计算发动机运行过程中的瞬时转速,进而得到瞬时转速波动趋势;刘兴华等人通过计算相邻两齿的瞬时转速比,确定齿盘缺齿的位置,进而确定发动机上止点的位置;从上述公开报道可看出,已有通过瞬时转速进行整周期采集和信号角度校准的研究,也有通过信号自身相似性特点对信号进行整周期校准的研究。目前尚未见与本发明重复的研究。

技术实现要素:

5.1、基于缺齿齿盘轮齿脉冲的发动机监测信号整周期采集和瞬时转速计算方法,其特征在于包括以下步骤:

6.(1)将振动加速度传感器底座固定于发动机缸盖上表面,采用转接螺丝安装振动加速度传感器;将瞬时转速传感器安装于发动机飞轮齿盘,正对齿盘齿顶平面;

7.(2)采集获得发动机缸盖表面振动加速度信号s

v

和齿盘齿轮轮齿脉冲信号s

m

,其中轮齿脉冲信号为曲轴转动过程中,飞轮齿盘上每个轮齿经过传感器时产生的信号;设发动机最高转速为ω,整周期冲程为n,数据采集采样率为f

s

,则加速度、轮齿脉冲信号单个测点一次采样点数不少于60

·

n

·

f

s

/ω;

8.(3)对齿盘轮齿脉冲信号s

m

进行求导处理,得到一阶导数信号s

m

′

,二阶导数信号s

m

″

,记录一阶导数中由正转变为负的负值点及其序号max

j

,当该序号max

j

对应的二阶导数为负时,脉冲信号s

m

中序号为max

j

的点为局部最大值,遍历信号s

m

获得所有局部最大值集合s

mmax

,计s

mmax

中的元素个数为j个,对s

mmax

中的数值从小到大排序,计算第j个元素及数值不小于该元素的总数量num

mmaxj

,当num

mmaxj

/j≤90%时,记录该元素大小s

mmaxj

;

9.(4)记s

mmaxj

的1/3并四舍五入取整后为m

13

,将信号s

m

中所有小于m

1/3

的值统一置为m

13

,再对信号s

m

所有数值与m

13

做差值,形成新的信号m

cha

,遍历m

cha

值,记录所有从零到正变化的数据点,找到其在m

cha

中的序号,记录形成序号数组k1;遍历m

cha

值记录所有从正到零变化的数据点,找到其在m

cha

中的序号,记录形成序号数组k2;计k1、k2的数据量为k个;

10.(5)对k1、k2,计算其中每组元素之间的平均值,形成新的序列k3,并四舍五入取整,i∈[1,k];根据轮齿结构的对称性,k3序列中的每个元素值即为每个轮齿齿顶中心点对应的具体数据点;同时,计算k3中相邻元素之间的差值,形成新的序列k4,k4(ii)=k3(i+1)

‑

k3(i),ii∈[1,k

‑

1];求k4序列所有元素的平均值,记为

[0011]

(6)比较k4(ii)与k

4ave

,若存在k4(ii)比k

4ave

大50%及以上,即说明脉冲信号s

m

的第k3(i+1)点与第k3(i)点之间存在缺齿,缺齿数s等于后取整;若不存在k4(ii)比k

4ave

大50%及以上,则说明齿轮不存在缺齿;

[0012]

(7)对缸盖表面振动加速度信号s

v

和齿盘轮齿脉冲信号s

ma

进行整周期截取,并计算瞬时转速信号s

w

;

[0013]

(8)对已知齿轮缺齿位置与发动机活塞位置对应关系的情况,进一步对缸盖表面振动加速度信号s

v

和瞬时转速信号s

w

进行时域角域转换;

[0014]

2、进一步,步骤(4)中数组k1、k2中元素的计算方法:

[0015]

(1)遍历m

cha

值,找到数值由零变为正值的数据点,若此后连续三个点均为正值,则记录该零点对应的序号,并形成序号数组k1;找到第一组数值由正值变为零的数据点,若此后连续三个点数值均为零,则记录其第一个零点对应的序号,并形成序号数组k2;

[0016]

(2)比较k1、k2第一个值,当k1(1)大于k2(1)时,则对k2(1)做舍弃,k2中所有值均向

前递进一位,即k2(i)=k2(i+1),并舍弃k2中最后一位与k1中最后一位,保证k1、k2数据量一致。

[0017]

3、进一步,步骤(7)中整周期截取与瞬时转速的计算方法:

[0018]

(1)若存在缺齿,对脉冲信号m

cha

进行缺齿部分的虚拟中点补充,当第k3(i+1)点与第k3(i)点之间存在缺齿,缺齿数z

缺

时,第z个缺齿的虚拟中点为并取整,z∈[1,z

缺

];将上述虚拟中点数值补充到原k3序列中,获得无缺齿的轮齿脉冲信号中点序列;

[0019]

(2)根据发动机齿轮盘相邻齿轮的角度θ,计算无缺齿状态下齿轮盘齿数,记为z

齿

;对序列k3,记录第一个齿中点对应的数值k3(1)及第个齿中点对应的数值对缸盖表面加速度信号s

v

和齿盘轮齿脉冲信号s

ma

,截取每个测点信号第k3(1)到之间的数据,即为发动机缸盖表面加速度信号与齿盘轮齿脉冲信号的整周期数据;

[0020]

(3)对序列k3,计算每相邻数据之间的差值,即为则瞬时转速数据为

[0021]

4、进一步,步骤(8)中信号时域角域转换计算方法:

[0022]

(1)记发动机第一个点火缸活塞位于上止点时刻的曲轴转角为0度,已知齿轮缺齿虚拟脉冲中点位置与发动机第一个点火缸活塞位于上止点时刻的曲轴转角角度差为vα;

[0023]

(2)根据缺齿虚拟脉冲顶点在序列k3中的位置,确定第1到第个齿中点对应的转角角度,记缺齿虚拟脉冲中点为则第i+a个脉冲中点对应的曲轴转角为vα+θ

·

a,即缸盖表面加速度信号中数据s

v

(k3(i+a)),与瞬时转速s

w

(i+a)对应的曲轴转角为vα+θ

·

a;对缸盖表面加速度信号中数据s

v

(k3(i+a))与s

v

(k3(i+a+1))之间的数据点按照匀速均分角度θ,第j个点对应的曲轴转角位

附图说明

[0024]

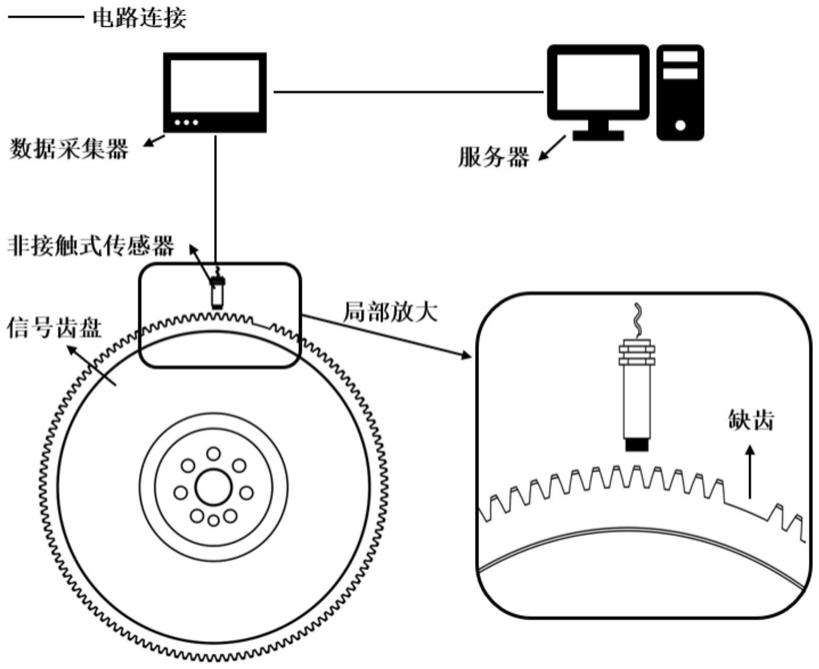

图1发动机缺齿齿盘轮齿脉冲监测示意图

[0025]

图2缺齿齿盘正常轮齿脉冲信号示意图

[0026]

图3缺齿齿盘正常轮齿脉冲与缺齿部分虚拟脉冲信号示意图

[0027]

图4振动信号与齿盘轮齿脉冲信号整周期采集示意图

[0028]

图5发动机缺齿齿盘瞬时转速计算错误波形

[0029]

图6发动机缺齿齿盘瞬时转速计算修正后正确波形

[0030]

图7角域转换后的振动信号波形

[0031]

图8角域转换后的瞬时转速信号波形

具体实施方式

[0032]

活塞发动机状态监测工作中,振动信号监测、瞬时转速监测是重要手段,由于发动机工作具有周期性循环特点,对信号采集进行整周期处理是常规操作。本发明使用非接触式传感器,可采用电涡流或磁电式传感器,作为瞬时转速传感器,通过发动机机体预留孔等方式安装于齿盘径向位置,监测齿盘轮齿的脉冲信号,如图1所示。监测到的脉冲信号经过线缆接入数据采集器经过处理后,可存储于服务器中,用于后续处理。

[0033]

将振动加速度传感器底座固定于发动机缸盖上表面,采用转接螺丝安装振动加速度传感器,对加速度振动信号与上述轮齿脉冲信号进行同步采集,保证不同信号采样点之间的时间一致性,为后续整周期信号处理奠定基础。本发明选择的研究对象是一台4冲程8缸v型柴油机,机组输出端有齿盘,齿盘上原有轮齿141个,破坏一个轮齿后,有齿140个,破坏齿转到传感器的位置时,发动机第一个点火缸的活塞运动到上止点。

[0034]

数据采集器采样频率设置为51200,转速设置为1000r/min,加速度、轮齿脉冲信号单个测点一次采样点数不少于采集到的单个轮齿脉冲数据如图2所示。

[0035]

缺齿齿盘的脉冲信号s

m

如图3所示,伴随时间变化,采集到的脉冲信号依次排列。本次选择测试的为电涡流传感器,信号输出范围0到

‑

20v左右,初始安装时,传感器距离齿顶面1mm左右,电压为

‑

10v,当传感器对准齿底时,信号变为

‑

20v,对齿盘轮齿脉冲信号s

m

进行求导处理,得到一阶导数信号s

m

′

,二阶导数信号s

m

″

,记录一阶导数中由正转变为负的负值点及其序号max

j

,当该序号max

j

对应的二阶导数为负时,脉冲信号s

m

中序号为max

j

的点为局部最大值。遍历信号s

m

获得所有局部最大值集合s

mmax

,计s

mmax

中的元素个数为j个,对s

mmax

中的数值从小到大排序,计算第j个元素及数值不小于该元素的总数量num

mmaxj

,当num

mmaxj

/j≤90%时,记录该元素大小s

mmaxj

。上述处理的目的是解决齿轮轴自身振动导致脉冲信号存在高低不同的波动,影响后续脉冲判断门限值的选择。通过上述处理,获得了脉冲在轴振动情况下的最低值,根据该最低值保证门限值的选择合理性。

[0036]

记s

mmaxj

的1/3并四舍五入取整后为m

13

,将信号s

m

中所有小于m

13

的值统一置为m

13

,再对信号s

m

所有数值与m

13

做差值,形成新的信号m

cha

,遍历m

cha

值,记录所有从零到正变化的数据点,找到其在m

cha

中的序号,记录形成序号数组k1;遍历m

cha

值记录所有从正到零变化的数据点,找到其在m

cha

中的序号,记录形成序号数组k2;k1、k2的数据量为140个。

[0037]

k1、k2的计算方法中,一个很关键的点是不能仅看一个点的数值,需要多跟踪几个点的变化规律,避免数据波动或者异常导致计算错误,因此,在遍历m

cha

值时要根据连读3个点的数值变化来确定k1、k2的位置。

[0038]

对k1、k2,计算其中每组元素之间的平均值,形成新的序列k3,

并取整,i∈[1,140];k3序列中的每个元素值即为脉冲信号每个脉冲中点对应所在数据组中的具体点数;同时,计算k3中相邻元素之间的差值,形成新的序列k4,k4(ii)=k3(i+1)

‑

k3(i),ii∈[1,139];求k4序列所有元素的平均值,记为该值经过计算后为22。

[0039]

比较k4(ii)与k

4ave

,若存在k4(ii)比k

4ave

大50%及以上,即说明脉冲信号s

m

的第k3(i+1)点与第k3(i)点之间存在缺齿,缺齿数s等于后取整;经过处理,本发明方法对实际发动机脉冲信号处理后得到缺齿数为1,已实际齿盘齿数一致。

[0040]

进一步进行整周期处理,如图4所示,由于振动信号、脉冲信号采用了多通道数据同步采集技术,因此,信号点之间的间隔和起始时间是一致的,可通过脉冲信号进行整周期校正。具体步骤为:

[0041]

对脉冲信号s

ma

进行缺齿部分的虚拟中点补充,当第k3(i+1)点与第k3(i)点之间存在缺齿,缺齿数z

缺

时,第z个缺齿的虚拟中点为并取整,z∈[1,z

缺

];将上述虚拟中点数值补充到原k3序列中,获得无缺齿的轮齿脉冲信号中点序列。

[0042]

根据发动机齿轮盘相邻齿轮的角度θ,此时角度度,计算无缺齿状态下齿轮盘齿数,记为z

齿

,为141,对序列k3,记录第一个齿中点对应的数值k3(1)及第283中点对应的数值k3(283),对缸盖表面加速度信号s

v

和齿盘轮齿脉冲信号s

ma

,截取每个测点信号第k3(1)到k3(283)之间的数据,即为发动机缸盖表面加速度信号与齿盘轮齿脉冲信号的整周期数据。

[0043]

上述过程的关键在于,第一,振动信号与脉冲信号之间的同步性;第二,在于缺齿位置与活塞位置之间的关联性,保证这两条即可实现通过缺齿的脉冲信号进行监测信号的整周期处理。

[0044]

进一步,对序列k3,计算每相邻数据之间的差值,即为k3(i+1)

‑

k3(i),i∈[1,282];则瞬时转速数据为这里需注意,传统的瞬时转速计算方法未考虑缺齿的影响,只通过对脉冲信号相邻波峰、波谷进行瞬时转速计算,当存在缺齿时,会默认缺齿位置对应的角度不变,但是信号时长增加了,因此实际计算的瞬时转速会突变下降,导致错误,如图5所示。本发明基于缺齿脉冲信号和虚拟脉冲的产生,避免了上述错误,重新计算的瞬时转速波形如图6所示。

[0045]

最后,在上述处理的基础上,进一步对缸盖表面振动加速度信号s

v

和瞬时转速信号s

w

进行时域角域转换。记发动机第一个点火缸活塞位于上止点时刻的曲轴转角为0度,已知齿轮缺齿虚拟脉冲中点位置与发动机第一个点火缸活塞位于上止点时刻的曲轴转角角度差为vα;对本次实际计算对象,vα=0,因为已经对缺齿位置和活塞位置进行了关联处理。

根据缺齿虚拟脉冲中点在序列k3中的位置,确定第1到第283个齿中点对应的转角角度,记缺齿虚拟脉冲中点为k3(i),i∈[1,283],则第i+a个脉冲中点对应的曲轴转角为vα+θ

·

a,即缸盖表面加速度信号中数据s

v

(k3(i+a)),与瞬时转速s

w

(i+a)对应的曲轴转角为vα+θ

·

a;对缸盖表面加速度信号中数据s

v

(k3(i+a))与s

v

(k3(i+a+1))之间的数据点按照匀速均分角度度,第j个点对应的曲轴转角位振动信号角域转换后的波形如图7所示,瞬时转速转换后的波形如图8所示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1