一种动力设备的机油处理系统及方法与流程

1.本发明涉及智能装备技术领域,具体涉及一种动力设备的机油处理系统及 方法。

背景技术:

2.人类的生活越来越离不开电力支持,随着科技进行,出现了越来越多的供 电方式。

3.现有的发电机组内的机油处理系统只能对发动机润滑油进行粗过滤,不能 对颗粒物进行有效的过滤,长时间运行影响了发动机的使用寿命和稳定性;对 过滤后的机油直接进行了废弃处理,造成了很大的浪费和严重的环境污染。

4.因此,如何能够提高机油过滤的效果来保证发动机使用时的稳定性为本领 域需解决的问题。

技术实现要素:

5.针对于现有技术存在稳定性低的技术问题,本发明提供的一种机油站处理 结构,本方案基于上述系统还给出了机油站处理方法,其通过过滤组件能够将 发动机润滑油中的颗粒物降到3微米以下,很好地克服了现有技术所存在的问 题。

6.为了达到上述目的,本发明提供的动力设备的机油处理系统,包括新机油 箱,补油箱,机油液位维持器,机油品质观察器,待滤箱,废液箱及过滤组件; 所述机油液位维持器分别连接新机油箱、补油箱与发动机,用于将新机油箱和 补油箱内的机油补给至发动机内;所述机油品质观察器与机油液位维持器连接, 以检测发动机油底壳机油的品质;所述机油品质观察器连接待滤箱,将品质不 合格的机油传输至待滤箱进行预过滤;所述待滤箱分别连接过滤组件与废液箱, 将预过滤后的废机油传输至过滤组件进行二次过滤;所述过滤组件与补油箱连 接,将二次过滤后的机油输送至补油箱;所述补油箱与新机油箱连接,对发动 机进行补油。过滤后的废机油排放至废液箱。

7.进一步地,所述新机油箱内部设有第一浮球式液位传感器,并固定于新机 油箱上部壳体上,用于感应新机油箱内部机油的液位;所述新机油箱内部还设 有第一呼吸器,并固定于新机油箱上部壳体上,用于使新机油箱内部的气压与 外部气压相同;所述新机油箱的出口处设置有第一电磁阀,用于对新机油箱的 出口进行自动开关。

8.进一步地,所述机油液位维持器与发动机之间设有用于平衡油压的机油平 衡管。

9.进一步地,所述机油品质观察器内设有用于对品质不合格的机油进行过滤 的粗滤网。

10.进一步地,所述待滤箱上设有第二呼吸器,并固定于待滤箱上部壳体上, 用于使待滤箱内部的气压与外部气压相同;所述待滤箱底部设有废液口,通过 设置废液管连接至废液箱,用于将待滤箱内的过滤后的废油排放至废液箱中; 所述待滤箱的废液口出口还设有用于自动开关待滤箱废液口的第二电磁阀。

11.进一步地,所述过滤组件包括过滤泵,过滤器,第一插装阀和第二插装阀; 所述过

滤泵可分别驱动连接待滤箱和补油箱;所述第一插装阀与过滤器进行连 接;所述第二插装阀与过滤器连接。

12.进一步地,所述第一插装阀设有一号口,二号口,三号口和四号口;所述 第二插装阀设有五号口,六号口,七号口和八号口。

13.进一步地,所述待滤箱,第一插装阀四号口,第一插装阀一号口,过滤泵, 第二插装阀五号口,第二插装阀八号口,过滤器,第二插装阀六号口,第二插 装阀七号口,第一插装阀三号口,第一插装阀二号口,补油箱依次连接,形成 机油离线过滤机构;所述补油箱,第一插装阀二号口,第一插装阀一号口,过 滤泵,第二插装阀五号口,第二插装阀六号口,过滤器,第二插装阀八号口, 第二插装阀七号口,第一插装阀三号口,第一插装阀四号口,待滤箱依次连接, 形成反向清洗机构。

14.进一步地,所述补油箱连接新机油箱;所述补油箱内部设有第二浮球式液 位传感器并固定于补油箱上部壳体上;所述补油箱内部还设有呼吸器,并固定 于补油箱上部壳体上。

15.为了达到上述目的,本发明提供的一种动力设备的机油处理系统的处理方 法,所述处理方法包括:

16.通过传感器在发动机所在的油路上形成检测区域,实时检测发动机内机油 的液位与品质;若发动机内的机油液位低于设定值,传感器将数据传输给控制 系统并对发动机内的机油进行补给;若发动机内的机油品质不合格,传感器将 数据传输给控制系统并通过控制系统进行更换,且将更换的机油再次进行过滤 回收。

17.本发明提供的机油站处理结构及方法,其通过过滤组件能够将发动机润滑 油中的颗粒物降到3微米以下,能够为发动机提供干净充足的润滑油,大大提 高了发动机的稳定性。

附图说明

18.以下结合附图和具体实施方式来进一步说明本发明。

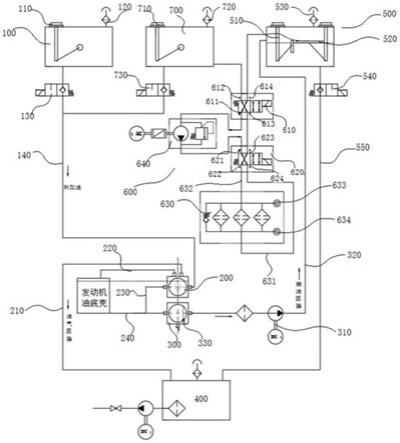

19.图1为本动力设备的机油处理系统的原理示意图;

20.图2为本动力设备的机油处理系统中待滤箱的结构示意图;

21.图3为本动力设备的机油处理系统中第一插装阀的原理示意图;

22.图4为本动力设备的机油处理系统中第二插装阀的原理示意图。

23.下面为附图部件标注:

24.100.新机油箱110.第一浮球式液位传感器120.第一呼吸器130.第 一电磁阀140.补油管200.机油液位维持器210.油气管220.机油平衡 管230.补油管240.机油出油管300.机油品质观察器310.抽油泵320. 抽油管330.粗滤网400.废液箱500.待滤箱510.浮筒式比重传感器 520.浮板式液位传感器530.第二呼吸器540.第二电磁阀550.废液管 560.分离滤网570.软管580.废液口600.过滤组件610.第一插装阀 611.第一插装阀一号口612.第一插装阀二号口613.第一插装阀三号口 614.第一插装阀四号口620.第二插装阀621.第二插装阀五号口622.第 二插装阀六号口623.第二插装阀七号口624.第二插装阀八号口630.机 油过滤器631.第一过滤装置油管632.第二过滤装置油管633.第一油压 传感器634.第二油压传感器640.过滤泵700.补油箱710.第三浮球式 液位传感器720.第三呼吸器730.第三电

磁阀

具体实施方式

25.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解, 下面结合具体图示,进一步阐述本发明。

26.本方案提供的一种动力设备的机油处理系统,此机油处理系统可以实现发 动机机油的补给,机油的更换,废机油的油水分离、杂质过滤处理及回收利用 等多种功能。

27.参见图1,本机油处理系统包括新机油箱100,补油箱700,机油液位维持 器200,机油油品观察器300,待滤箱500,废液箱400及过滤组件600。

28.新机油箱100内部设有第一浮球式液位传感器110,并固定于新机油箱100 上部壳体上;可用于感应新机油箱100内部机油的液位;新机油箱100内部还 设有第一呼吸器120,并固定于新机油箱100上部壳体上,用于使新机油箱100 内部的气压与外部气压相同,以保证新机油箱100在使用时的安全性。

29.进一步地,在新机油箱100的出口处设置有第一电磁阀130,用于对新机 油箱100的出口进行自动开关。

30.补油箱700、新机油箱100通过补油管140与机油液位维持器200的第一 端口连接;机油液位维持器200的第二端口通过补油管230与发动机油底壳进 行连接;机油液位维持器200内的感应器感应发动机内的机油液位,当机油液 位偏低时,通过机油液位维持器200将新机油箱100、补油箱700内的机油传 输至发动机内,对发动机内进行补油。

31.机油液位维持器200的第三端口通过油气管210与废液箱400进行连接, 用于将机油液位维持器200内挥发的汽油油气通过油气管210传输至废液箱 400内进行回收。

32.机油液位维持器200的第四端口通过机油平衡管220与发动机油底壳进行 连接,用于平衡发动机内与机油液位维持器200内的油压,提高在运行时的稳 定性。

33.机油液位维持器200的第五端口连接机油品质观察器300;机油品质观察 器300用于对输入发动机内的机油品质进行检测;机油品质观察器300的第一 端口连接补油管230;机油品质观察器300的第二端口通过抽油管320依次连 接抽油泵310与待滤箱500;若机油品质正常,则通过补油管230输入至发动 机内;如机油品质不达标,则通过抽油泵310将品质不佳的机油通过抽油管320 传输至待滤箱500进行过滤回收利用。

34.机油品质观察器300内设有粗滤网330,可以对排入待滤箱500内的机油 进行预过滤处理。

35.待滤箱500用于实现废机油的油水分离及回收功能,其用于过滤发动机油 底壳品质不佳的机油,进行回收使用;待滤箱上还设有第二呼吸器530,并固 定于待滤箱500上部壳体上,用于使待滤箱500内部的气压与外部气压相同, 以保证待滤箱500在使用时的安全性。

36.参见图2,待滤箱500底部设有废液口580,通过设置废液管550连接至 废液箱400,用于将待滤箱500内的过滤后的废油,杂质和水等排放至废液箱 400中。

37.其次,待滤箱500的废液口出口还设有第二电磁阀540,并通过废液管550 与废液箱400进行连接;通过第二电磁阀540将待滤箱500的出口进行打开, 将待滤箱500内的废油通过废液管550排放至废液箱400。

38.待滤箱500上部设有连接口,设置软管570连接至过滤组件600上;且待 滤箱500连接有过滤泵640,通过过滤泵640可将待滤箱500内的废油抽进过 滤组件600中;用于将待滤箱500内预过滤后的机油传输至过滤组件600中进 行再次过滤。

39.进一步地,待滤箱500内部设有浮筒式比重传感器510和浮板式液位传感 器520。

40.其中,浮板式液位传感器520设置于待滤箱500内部并固定于待滤箱500 上部壳体上,用于感应待滤箱500内的废油液位;浮筒式比重传感器510设置 于待滤箱500内部并固定于待滤箱500上部壳体上,用于计算液体比重。

41.浮板式液位传感器520的浮板底部设有分离滤网560,用于对废油进行残 渣过滤及油水分离。

42.从发动机油底壳抽回到待滤箱500的废机油静置一段时间后,会产生分层, 处于浮板上部为密度小的废油,浮板下部为密度大的废油,经过分离滤网过滤 后会经过软管被抽进过滤组件600中;此时,浮板式液位传感器520的浮板和 浮筒式比重传感器510的浮筒同时下降,通过两个传感器测得的数值差,计算 出液体比重,达到设定的比重值,停止机油回收,再打开待滤箱的第三电磁阀 730,将待滤箱下部的废油及残渣经过废液管550排入废液箱400。

43.进一步地,补油箱700内部设有第三浮球式液位传感器710,并固定于补 油箱700上部壳体上;可用于感应补油箱700内部机油的液位;补油箱700内 部还设有第三呼吸器720,并固定于补油箱700上部壳体上,用于使补油箱700 内部的气压与外部气压相同,以保证补油箱700在使用时的安全性。

44.同时,补油箱700一端口与过滤组件600连接;补油箱700的出口处设置 有第三电磁阀730,用于对补油箱700的出口进行自动开关;第三电磁阀730 与新机油箱100油路进行导通。

45.过滤组件600用于对待滤箱500内的废油进行过滤处理,可实现机油离线 过滤;过滤组件600包括机油过滤器630和若干插装阀。

46.机油过滤器630用于对机油进行过滤,其两个端口分别设有第一油压传感 器633和第二油压传感器634,可用于对流经机油过滤器630内机油的油压进 行监测,提高机油过滤器在应用时的稳定性。

47.参见图3

‑

图4,若干插装阀包括第一插装阀610与第二插装阀620,其依 次设置;其中,第一插装阀设有一号口611,二号口612,三号口613和四号 口614;第二插装阀620设有五号口621,六号口622,七号口623和八号口 624。

48.进一步地,过滤泵640连接过滤器630;第一插装阀610与过滤器630进 行连接;第二插装阀620与过滤器630连接。

49.由待滤箱500,过滤组件600与补油箱700相互配合构成的机油处理机构, 可以实现过滤动作及反向清洗动作。

50.当过滤动作启动时,过滤泵640启动,废机油从待滤箱500进入过滤组件 600中,先进入第一插装阀的四号口614,从第一插装阀的一号口611出来, 进入过滤泵640,然后进入第二插装阀的五号口621,从第二插装阀的八号口 出来624,再进入过滤器630进油口进行过滤,过滤完的机油回到第二插装阀 的六号口622,从第二插装阀的七号口623,再进入到第一插装阀的三号口613, 从第一插装阀的二号口612出,通过补油管230流入补油箱200,

此时,过滤 动作完成。

51.其次,本方案通过两个插装阀还可实现换向过滤,实现滤芯反向清洗;当 反向清洗动作启动时,过滤泵640启动,废机油通过补油管从补油箱700进入 过滤组件600中,进入第一插装阀的二号口612,从第一插装阀的一号口611 出来,进入过滤泵640,再进入第二插装阀的五号口621,从第二插装阀的六 号口622出,进入过滤器630的出油口,冲洗完的机油回到第二插装阀的八号 口624,从第二插装阀的七号口623出,再进入到第一插装阀的三号口613, 从第一插装阀的四号口614出,通过抽油管320流入待滤箱500,反向清洗动 作完成。

52.基于上述动力设备的机油处理系统,本方案还给出了相对应的处理方法: 通过传感器在发动机所在的油路上形成检测区域,实时检测发动机内机油的液 位与品质;若发动机内的机油液位低于设定值,传感器将数据传输给控制系统 并对发动机内的机油进行补给;若发动机内的机油品质不合格,传感器将数据 传输给控制系统并通过控制系统进行更换,且将更换的机油再次进行过滤回收。

53.由上述方案构成的机油处理站结构,可以在柴油发动机上进行广泛应用, 为柴油发动机提供一种全新的润滑油处理方案,其具有以下优点:

54.(1)可以给发动机正常运转提供充足的润滑油,将发动机润滑油中的颗 粒物降到3微米以下,极大提高发动机的使用寿命;

55.(2)滤芯的反向清洗功能延长了滤芯的使用寿命,降低了维护成本;

56.(3)补机油,换机油以及回收处理动作均通过传感器感应自动完成,减 少了人工维护费用;

57.(4)机油的回收利用,减少了浪费,节约了补加机油的成本;

58.(5)机油的过滤处理时在发动机机体外离线处理,不影响发动机的正常 运行。

59.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业 的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中 描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明 还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本 发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1