一种基于4D打印技术的变孔径装置及其制备方法与流程

一种基于4d打印技术的变孔径装置及其制备方法

技术领域

1.本发明涉及增材制造与先进制造技术领域,尤其涉及一种基于4d打印技术的变孔径装置及其制备方法。

背景技术:

2.4d打印技术作为智能构件的材料-结构-功能一体化成型的新技术,结合了3d打印技术的特点,能将三维制造降为简单的二维制造,可成型任意具有复杂结构的零部件,是当前国内外的研究热点之一。因其在高端智能结构制备方面的极大应用前景,4d打印技术在增材制造领域得到迅速发展。

3.镍钛形状记忆合金以其优异的形状记忆和超弹性能,正逐渐成为航空航天、医疗器械及柔性电子等各个领域内的热门候选智能材料。近年来,智能构件材料-结构-功能一体化成型的4d打印技术也得到迅速发展,镍钛形状记忆合金的应用有望在结合4d打印技术的基础上得到进一步拓展,这对各领域在高端智能结构方面的发展需求有重大意义。

4.尾气喷口是航空航天领域内重要的动力辅助装置之一,目前其变结构-变功能主要以机械结构设计为主,变形效率、响应灵敏度仍有待提高,针对航空航天领域对智能变孔径构件的进一步需求,实现结构-功能一体化的结构设计和制备方法亟待研究。

技术实现要素:

5.本发明的目的在于针对已有的技术现状,提供一种基于4d打印技术的变孔径装置及其制备方法,应用于航空航天辅助动力装置的尾部喷口,能够实现变孔径以调整喷量。

6.为达到上述目的,本发明采用如下技术方案:

7.一种基于4d打印技术的变孔径装置,包括圆柱状管体和圆锥状管体,所述圆柱状管体用于连接其他零件,所述圆锥状管体的管壁上沿圆周均匀设有若干褶皱单元,每一褶皱单元的横截面为正弦曲线状结构,所述圆柱状管体与圆锥状管体采用镍钛形状记忆合金材料通过4d打印技术一体成型,所述4d打印技术为选区激光熔化技术。

8.进一步的,当褶皱单元处于收缩状态时,其横截面的正弦曲线状结构的余弦夹角为30

°

,当褶皱单元处于伸展状态时,其横截面的正弦曲线状结构的余弦夹角为60

°

。

9.进一步的,所述圆柱状管体的内径为25mm-35mm、外径为28mm-38mm、高度为20mm-30mm,圆锥状管体的高度为40mm-50mm、底部直径为56mm-76mm、厚度为1mm-3mm。

10.一种基于4d打印技术的变孔径装置的制备方法,包括如下步骤:

11.s1、利于三维建模软件建立变孔径装置模型,保存后输入至选区激光熔化设备中;

12.s2、选区激光熔化设备的粉末材料为镍钛合金材料粉末,采用镍钛合金材料板作为基板,基板磨平后进行喷砂处理,随后在基板上均匀铺一层镍钛合金材料粉末;

13.s3、关闭激光选区熔化设备的舱门,开启气体循环系统,注入保护气体,使得选区激光熔化设备成型腔内的氧含量低于200ppm,同时将基板预热至100-200℃;

14.s4、待选区激光熔化设备成型腔内的氧含量及基板的预热温度达到设定值时,开

始成型变孔径装置,激光功率为100w-300w,扫描速度为400mm/s-700mm/s,粉末层厚为30μm,扫描间距为120μm;

15.s5、待变孔径装置成型完毕后,将其从基板上切下,并进行喷砂除去表面缺陷,完成制备。

16.本发明的有益效果为:

17.1、本发明的两部分结构通过4d打印技术一体成型,圆锥状管体打印后的状态为伸展状态,成型后采用外力使各个褶皱单元收缩,达到与圆柱状管体同直径的收缩状态,加热后各褶皱单元立即从收缩状态转为伸展状态,从而实现变孔径;

18.2、将本发明应用于航空航天辅助动力装置的尾部喷口,在行进过程中,尾部喷口由于升温伸展加大喷量,在结束行进时,尾部喷口由于降温收缩减小喷量;

19.3、本发明采用4d打印先进制造技术,解决了变孔径装置中复杂褶皱结构的一体化成型,具有成型效率高、成本低的优势。

附图说明

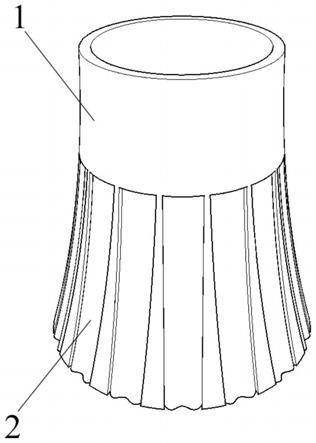

20.图1为本发明变孔径装置的立体图;

21.图2为本发明褶皱单元处于收缩状态与伸展状态的对比图。

22.标注说明:1、圆柱状管体,2、圆锥状管体。

具体实施方式

23.下面结合附图对本发明作进一步说明。

24.请参阅图1-2所示,一种基于4d打印技术的变孔径装置,包括圆柱状管体1和圆锥状管体2,所述圆柱状管体1用于连接其他零件,所述圆锥状管体2的管壁上沿圆周均匀设有若干褶皱单元,类似尾裙,每一褶皱单元的横截面为正弦曲线状结构。

25.所述圆柱状管体1与圆锥状管体2采用镍钛形状记忆合金材料通过4d打印技术一体成型,一般选用近等原子比的富态镍钛形状记忆合金,所述4d打印技术为选区激光熔化(slm)技术。

26.上述技术方案,两部分结构通过4d打印技术一体成型,圆锥状管体2打印后的状态为伸展状态,成型后采用外力使各个褶皱单元收缩,达到与圆柱状管体1同直径的收缩状态,加热后各褶皱单元立即从收缩状态转为伸展状态,从而实现变孔径。

27.当褶皱单元处于收缩状态时,其横截面的正弦曲线状结构的余弦夹角为30

°

,当褶皱单元处于伸展状态时,其横截面的正弦曲线状结构的余弦夹角为60

°

。

28.所述圆柱状管体1的内径为25mm-35mm、外径为28mm-38mm、高度为20mm-30mm,圆锥状管体2的高度为40mm-50mm、底部直径为56mm-76mm、厚度为1mm-3mm。

29.下面以实施例1-3对本发明进行作进一步地详细说明。

30.实施例1:

31.基于4d打印技术的变孔径装置,包括圆柱状管体1和圆锥状管体2,圆柱状管体1的内径为25mm、外径为28mm、高度为20mm,圆锥状管体2的高度为40mm、底部直径为56mm、厚度为1mm。

32.上述基于4d打印技术的变孔径装置的制备方法,包括如下步骤:

33.s1、利于三维建模软件建立变孔径装置模型,三维建模软件包括magics、ug、solidworks等,保存为stl格式后后输入至选区激光熔化设备中;

34.s2、选区激光熔化设备的粉末材料为镍钛合金材料粉末,采用镍钛合金材料板作为基板,基板磨平后进行喷砂处理,使得镍钛合金材料粉末可均匀铺在基板上,随后在基板上均匀铺一层镍钛合金材料粉末,厚度约为30μm,粒径范围为15-53μm;

35.s3、关闭激光选区熔化设备的舱门,开启气体循环系统,注入氩气保护气体,使得选区激光熔化设备成型腔内的氧含量低于200ppm,同时将基板预热至200℃;

36.s4、待选区激光熔化设备成型腔内的氧含量及基板的预热温度达到设定值时,开始成型变孔径装置,激光功率为300w,扫描速度为700mm/s,粉末层厚为30μm,扫描间距为120μm;

37.s5、待变孔径装置成型完毕后,采用线切割将其从基板上切下,并进行喷砂除去表面缺陷,完成制备。

38.实施例2:

39.基于4d打印技术的变孔径装置,包括圆柱状管体1和圆锥状管体2,圆柱状管体1的内径为30mm、外径为33mm、高度为25mm,圆锥状管体2的高度为50mm、底部直径为60mm、厚度为2mm。

40.上述基于4d打印技术的变孔径装置的制备方法,包括如下步骤:

41.s1、利于三维建模软件建立变孔径装置模型,三维建模软件包括magics、ug、solidworks等,保存为stl格式后后输入至选区激光熔化设备中;

42.s2、选区激光熔化设备的粉末材料为镍钛合金材料粉末,采用镍钛合金材料板作为基板,基板磨平后进行喷砂处理,使得镍钛合金材料粉末可均匀铺在基板上,随后在基板上均匀铺一层镍钛合金材料粉末,厚度约为30μm,粒径范围为15-53μm;

43.s3、关闭激光选区熔化设备的舱门,开启气体循环系统,注入氩气保护气体,使得选区激光熔化设备成型腔内的氧含量低于200ppm,同时将基板预热至200℃;

44.s4、待选区激光熔化设备成型腔内的氧含量及基板的预热温度达到设定值时,开始成型变孔径装置,激光功率为200w,扫描速度为400mm/s,粉末层厚为30μm,扫描间距为120μm;

45.s5、待变孔径装置成型完毕后,采用线切割将其从基板上切下,并进行喷砂除去表面缺陷,完成制备。

46.实施例3:

47.基于4d打印技术的变孔径装置,包括圆柱状管体1和圆锥状管体2,圆柱状管体的内径为35mm、外径为38mm、高度为40mm,圆锥状管体2的高度为60mm、底部直径为56mm、厚度为1mm。

48.上述基于4d打印技术的变孔径装置的制备方法,包括如下步骤:

49.s1、利于三维建模软件建立变孔径装置模型,三维建模软件包括magics、ug、solidworks等,保存为stl格式后后输入至选区激光熔化设备中;

50.s2、选区激光熔化设备的粉末材料为镍钛合金材料粉末,采用镍钛合金材料板作为基板,基板磨平后进行喷砂处理,使得镍钛合金材料粉末可均匀铺在基板上,随后在基板上均匀铺一层镍钛合金材料粉末,厚度约为30μm,粒径范围为15-53μm;

51.s3、关闭激光选区熔化设备的舱门,开启气体循环系统,注入氩气保护气体,使得选区激光熔化设备成型腔内的氧含量低于200ppm,同时将基板预热至200℃;

52.s4、待选区激光熔化设备成型腔内的氧含量及基板的预热温度达到设定值时,开始成型变孔径装置,激光功率为250w,扫描速度为500mm/s,粉末层厚为30μm,扫描间距为120μm;

53.s5、待变孔径装置成型完毕后,采用线切割将其从基板上切下,并进行喷砂除去表面缺陷,完成制备。

54.本发明的优点在于:

55.1、本发明的两部分结构通过4d打印技术一体成型,圆锥状管体2打印后的状态为伸展状态,成型后采用外力使各个褶皱单元收缩,达到与圆柱状管体1同直径的收缩状态,加热后各褶皱单元立即从收缩状态转为伸展状态,从而实现变孔径;

56.2、将本发明应用于航空航天辅助动力装置的尾部喷口,在行进过程中,尾部喷口由于升温伸展加大喷量,在结束行进时,尾部喷口由于降温收缩减小喷量;

57.3、本发明采用4d打印先进制造技术,解决了变孔径装置中复杂褶皱结构的一体化成型,具有成型效率高、成本低的优势。

58.当然,以上仅为本发明较佳实施方式,并非以此限定本发明的使用范围,故,凡是在本发明原理上做等效改变均应包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1