一种核电汽轮机低压轴封蒸汽减温方法与流程

1.本发明属于汽轮机低压轴封蒸汽减温技术领域,具体涉及一种核电汽轮机低压轴封蒸汽减温方法。

背景技术:

2.汽轮机是电厂的核心设备,是发电系统中关键的组成部分,是一种以蒸汽为动力,并将蒸汽的热能转化为机械功的高速旋转机械,汽轮机的主要部件有汽缸、转子、联轴器等。轴封蒸汽系统用于为汽轮机供汽,如果轴封蒸汽系统的轴封供汽温度与汽轮机本体各部件温度,特别是转子的温度差别太大,将使汽轮机各部件产生很大的热应力,这种热应力将加剧汽轮机各部件的寿命损耗,同时造成汽轮机动态、静态部分的相对膨胀失调,损坏汽封片和转子轴颈,直接影响汽轮机机组的安全。因此,为保障汽轮机安全稳定的运行,以及延长汽轮机各部件的使用寿命,需要对轴封蒸汽系统的轴封供汽温度有一定要求,以使轴封蒸汽系统能给汽轮机提供合乎要求的轴封和阀杆密封用汽。

3.在火电厂,轴封蒸汽系统提供的蒸汽通常来自主蒸汽,主蒸汽的温度普遍在500℃以上,而汽轮机的高、中压缸的轴封供汽温度的合适范围是150℃~260℃,低压缸轴封的供汽温度应在150℃左右。因此,轴封蒸汽系统的高压轴封供汽管道和低压轴封供汽管道上普遍设有喷水减温器,以在汽轮机运行的各种工况下调节供汽温度,进而将轴封供汽的温度控制在合适范围。

4.而在核电站,轴封蒸汽系统提供的蒸汽为饱和蒸汽,其温度一般不会超过300℃,所以核电站汽轮机轴封系统通常不设置成本较高又容易故障的喷水减温器。但是,耐高温能力较差的低压缸要求供汽温度在150℃左右,因此,需要保持对低压轴封供汽温度的监测,尤其是在机组冷态启动过程中,低压轴封供汽与冷态的低压缸温差较大,轴封蒸汽温度需重点调节控制。

5.现有的汽轮机轴封减温方法通常为使用雾化喷头喷水减温,该方法直接将减温雾汽喷入轴封供汽管道内,增加了轴封供汽管道蒸汽泄漏的风险,且喷水减温管路的口径通常较大,容易导致喷嘴雾化不良、减温水流量偏大且线性调节不良的问题,进而容易造成温度不好控制和蒸汽带水等问题,给机组运行安全带来极大隐患。

6.申请号为cn201711203927.5的中国专利公开了一种汽轮机低压缸轴封喷水减温装置,包括减温座和喷头,该专利通过喷头喷水减温,当减温用水不够清洁时,喷头极易堵塞,减温效果随之减弱。该方案需要时常关注喷头的出水情况,且需要对喷头进行拆卸清洗以避免堵塞,非常麻烦。

技术实现要素:

7.本发明的目的是,针对现有技术的不足,提供一种核电汽轮机低压轴封蒸汽减温方法,用于在汽轮机启动前和启动过程中降低低压轴封供汽温度,以避免转子变形,以及避免或缓解汽轮机启动过程中振动增大的异常情况。

8.本发明是通过以下技术方案得以实现的:一种核电汽轮机低压轴封蒸汽减温方法,应用于汽轮机的轴封蒸汽系统,所述轴封蒸汽系统的低压轴封供汽管道上安装有减温装置,所述减温装置还连接核电站闭式冷却水系统,方法包括:步骤s1,投运减温装置前,控制减温装置进行排气;步骤s2,在不启动汽轮机,减温装置投运期间,控制减温装置来调节流经减温装置的冷却水流量,以将低压轴封蒸汽温度降至第一供汽温度范围内,所述第一供汽温度范围为小于等于125℃且大于110℃的范围;步骤s3,在启动汽轮机,减温装置投运期间,控制减温装置来增大流经减温装置的冷却水流量,以将低压轴封蒸汽温度降至110℃;步骤s4,汽轮机稳定且负荷大于等于75%后,控制减温装置退出减温工作。

9.本发明在减温装置投运前,先进行排气,能避免因缺乏此步骤而导致后续步骤中减温装置因内部压强过大而变形。本发明在不启动汽轮机,减温装置投运期间,将低压轴封蒸汽温度降至第一供汽温度范围内,能避免汽轮机转子等在接触温度较高的低压轴封蒸汽后产生巨大的热应力而发生形变。在启动汽轮机后,将低压轴封蒸汽温度降至110℃,进一步缩小低压轴封蒸汽与转子的温差,以减缓转子的升温速度,避免膨胀较快的转子与膨胀较慢的汽缸产生较大膨胀差而导致汽轮机振动异常增大的情况。本发明通过减温装置内流通的冷却水降低低压轴封供汽管道表面的温度,进而降低低压轴封供汽管道内的蒸汽温度,相较于喷雾减温方式,本方案使用的减温装置不易堵塞,更耐久。

10.作为优选,方法还包括在减温装置第一次投入使用前或久置后投入使用前,控制减温装置依次进行初始排气和冲洗,完成冲洗后,控制减温装置排出内部的冷却水。

11.作为优选,控制减温装置进行初始排气和排气的流程相同。

12.作为优选,所述闭式冷却水系统包括冷却水供水管路和冷却水回水管路;所述减温装置包括进水管路、出水管路和主体减温器;所述主体减温器固定于低压轴封供汽管道外表面,所述主体减温器通过进水管路连通冷却水供水管路,通过出水管路连通冷却水回水管路;所述进水管路上连通设有入口疏水阀v03的入口疏水管路,所述入口疏水管路与冷却水供水管路之间的进水管路上设有靠近冷却水供水管路的冷却水供水阀v01和靠近入口疏水管路的主体减温器入口阀v02;所述出水管路上靠近主体减温器处连通设有出口排气阀v04的出口排气管路;所述出口排气管路与冷却水回水管路之间的出水管路上连通设有出口疏水阀v05的出口疏水管路,所述出口疏水管路与冷却水回水管路之间的出水管路上设有靠近冷却水回水管路的冷却水回水阀v07和靠近出口疏水管路的主体减温器出口阀v06;进行初始排气的流程包括:首先,调节入口疏水阀v03和出口疏水阀v05至小开度,然后,依次打开冷却水供水阀v01和主体减温器入口阀v02,直至冷却水充满主体减温器并从入口疏水阀v03、出口排气阀v04和出口疏水阀v05溢出以完成排气。

13.作为优选,进行冲洗的流程包括:依次关闭出口排气阀v04和入口疏水阀v03,待出口疏水阀v05出水清澈以完成冲洗。

14.作为优选,所述步骤s2中,控制减温装置来调节流经减温装置的冷却水流量,以将低压轴封蒸汽温度降至第一供汽温度范围内的流程包括:首先,依次关闭出口排气阀v04、关闭入口疏水阀v03、打开冷却水回水阀v07、打开主体减温器出口阀v06和关闭出口疏水阀

v05,然后,调节主体减温器出口阀v06的开度,以将低压轴封蒸汽温度降至第一供汽温度范围内。

15.作为优选,所述步骤s3中,控制减温装置来增大流经减温装置的冷却水流量,以将低压轴封蒸汽温度降至110℃的流程包括:通过调节主体减温器出口阀v06的开度以增大流经减温装置的冷却水流量。

16.作为优选,所述步骤s4中,控制减温装置退出减温工作的流程包括:依次打开入口疏水阀v03、关闭冷却水供水阀v01、关闭主体减温器入口阀v02、关闭主体减温器出口阀v06、关闭冷却水回水阀v07、打开出口排气阀v04和打开出口疏水阀v05。

17.作为优选,所述步骤s3中,若在低压轴封蒸汽降温过程中汽轮机振动增大,则增大主体减温器出口阀v06的开度,以加快低压轴封蒸汽温度降至110℃的速度。

18.作为优选,所述步骤s1在汽轮机启动前8小时开始进行。

19.本发明具有以下有益效果:1、本发明通过主体减温器内流通的冷却水对低压轴封供汽管道外壁进行降温,进而实现对低压轴封供汽管道内的低压轴封蒸汽的降温。相较于喷雾减温法,本发明所用到的减温装置更耐久。

20.2、本发明在减温装置投运前,先进行排气,能避免因缺乏此步骤而导致后续步骤中减温装置因内部压强过大而变形。

21.3、本发明在不启动汽轮机,减温装置投运期间,将低压轴封蒸汽温度降至第一供汽温度范围内,能避免转子等在接触温度较高的低压轴封蒸汽后产生巨大的热应力而发生形变。

22.4、本发明在启动汽轮机后,将低压轴封蒸汽温度降至110℃,以进一步缩小低压轴封蒸汽与汽轮机转子的温差来减缓转子的升温速度,避免膨胀较快的转子与膨胀较慢的汽缸产生较大膨胀差而导致振动异常增大的情况。

附图说明

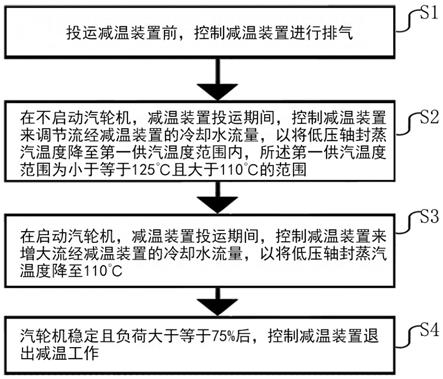

23.图1为本发明的方法流程图;图2为本发明安装了减温装置的汽轮机的结构示意图;图3为图2中a的局部放大图。

24.图中:1低压轴封供汽管道、2主体减温器、3冷却水供水管路、4冷却水回水管路。

具体实施方式

25.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明不限于该实施例,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

26.如图1,本发明一种核电汽轮机低压轴封蒸汽减温方法,应用于汽轮机的轴封蒸汽系统,所述轴封蒸汽系统的低压轴封供汽管道1上安装有减温装置,所述减温装置还连接核电站闭式冷却水系统。方法包括:步骤s1,投运减温装置前,控制减温装置进行排气。

27.步骤s2,在不启动汽轮机,减温装置投运期间,控制减温装置来调节流经减温装置

的冷却水流量,以将低压轴封蒸汽温度降至第一供汽温度范围内,所述第一供汽温度范围为小于等于125℃且大于110℃的范围。

28.步骤s3,在启动汽轮机,减温装置投运期间,控制减温装置来增大流经减温装置的冷却水流量,以将低压轴封蒸汽温度降至110℃。

29.步骤s4,汽轮机稳定且负荷大于等于75%后,控制减温装置退出减温工作。

30.在执行步骤s1或初始排气前默认用于冷却轴封蒸汽的闭式冷却水系统已投运。

31.本发明方法还包括:在减温装置第一次投入使用前或久置后投入使用前,控制减温装置依次进行初始排气和冲洗,以避免减温装置内的杂质堵塞管路或流入闭式冷却水系统。

32.如图2和图3,本发明所述闭式冷却水系统包括冷却水供水管路3和冷却水回水管路4。本发明所述减温装置包括进水管路、出水管路和主体减温器2。所述主体减温器2固定于低压轴封供汽管道1外表面,所述主体减温器2通过进水管路连通冷却水供水管路3,通过出水管路连通冷却水回水管路4。所述进水管路上连通设有入口疏水阀v03的入口疏水管路,所述入口疏水管路与冷却水供水管路3之间的进水管路上设有靠近冷却水供水管路3的冷却水供水阀v01和靠近入口疏水管路的主体减温器入口阀v02。所述出水管路上靠近主体减温器2处连通设有出口排气阀v04的出口排气管路,所述出口排气管路与冷却水回水管路4之间的出水管路上连通设有出口疏水阀v05的出口疏水管路,所述出口疏水管路与冷却水回水管路4之间的出水管路上设有靠近冷却水回水管路4的冷却水回水阀v07和靠近出口疏水管路的主体减温器出口阀v06。

33.本发明在减温装置内未流通有冷却水的期间,控制入口疏水阀v03、出口排气阀v04和出口疏水阀v05保持开启,以避免主体减温器2在密封状态下因热胀冷缩导致内部压强变化而变形。

34.本发明控制减温装置进行初始排气的流程包括:首先,调节入口疏水阀v03和出口疏水阀v05至小开度,然后,依次打开冷却水供水阀v01和主体减温器入口阀v02,直至冷却水充满主体减温器2并从入口疏水阀v03、出口排气阀v04和出口疏水阀v05溢出以完成初始排气。

35.完成初始排气后,保持各阀门状态不变,控制减温装置进行冲洗,流程包括:依次关闭出口排气阀v04和入口疏水阀v03,待出口疏水阀v05出水清澈以完成冲洗。

36.完成冲洗后,控制减温装置排出内部的冷却水,流程包括:依次关闭冷却水供水阀v01和主体减温器入口阀v02,然后控制出口排气阀v04、入口疏水阀v03和出口疏水阀v05保持开启。

37.汽轮机启动前8小时,控制减温装置进行排气,该排气的流程与初始排气的流程相同。

38.完成排气后,控制减温装置来调节流经减温装置的冷却水流量,以将低压轴封蒸汽温度降至第一供汽温度范围内,流程包括:首先,依次关闭出口排气阀v04、关闭入口疏水阀v03、打开冷却水回水阀v07、打开主体减温器出口阀v06和关闭出口疏水阀v05,然后,调节主体减温器出口阀v06的开度,将低压轴封蒸汽温度降至第一供汽温度范围内,以避免汽轮机的转子等在接触温度较高的低压轴封蒸汽后产生巨大的热应力而发生形变。所述第一供汽温度范围为小于等于125℃且大于110℃的范围。

39.汽轮机启动后,通过调节主体减温器出口阀v06的开度,将低压轴封蒸汽温度降至110℃,以减缓转子的升温速度,从而避免膨胀较快的转子与膨胀较慢的汽缸产生较大的膨胀差而导致汽轮机振动异常增大的情况。

40.若汽轮机启动后,低压轴封蒸汽温度降至110℃之前,出现了振动增大的情况,增大主体减温器出口阀v06的开度来加快低压轴封蒸汽温度降至110℃的速度,以减缓汽轮机的振动。

41.待汽轮机稳定且负荷大于等于75%后,控制减温装置退出减温工作,流程包括:依次打开入口疏水阀v03、关闭冷却水供水阀v01、关闭主体减温器入口阀v02、关闭主体减温器出口阀v06、关闭冷却水回水阀v07、打开出口排气阀v04、打开出口疏水阀v05。

42.本领域的技术人员应理解,上述描述及附图中所示的本发明的实施例只作为举例而并不限制本发明。任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。本发明的目的已经完整有效地实现。本发明的功能及结构原理已在实施例中展示和说明,在没有背离所述原理下,本发明的实施方式可以有任何变形或修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1