一种排气管密封结构的制作方法

1.本发明属于发动机排气系统技术领域,具体涉及一种排气管密封结构。

背景技术:

2.现有中、重型柴油机,其排气歧管多为分段结构,一般分为两段或者三段。发动机在工作时,如果两段排气歧管之间密封不好,就会从两段连接处出现漏气现象,将周围零部件熏黑,用户使用时感官上不接受。通常两段排气歧管之间采用滑套方式连接,将前段伸到中段或后段内部,前、中、后段排气歧管采用“圆柱”结构,两段之间为间隙配合。同时,为减小气体泄漏,在前段上加工环槽,安装密封环,密封环自由状态下,其外径大于中后段排气歧管配合处的内径,其工作状态处于压缩状态,可阻止气体外泄。

3.现有技术方案中,在排气歧管安装好后,其前后段之间的径向配合间隙就基本固定不变,由于该间隙理论值很小,由于制造因素,排气歧管可能存在着装配应力;

4.在经过发动机一定工作循环后,密封环的性能降低,但两段排气歧管径向配合间隙不变,会导致密封能力不足,出现段间漏气情况。

技术实现要素:

5.本发明的目的就是为了解决上述背景技术存在的不足,提供一种排气管密封结构。

6.本发明采用的技术方案是:一种排气管密封结构,包括设置于前排气歧管与后排气歧管之间的密封环,所述后排气歧管的接头为内小外大渐变的锥形结构,所述前排气歧管的接头为内大外小渐变的锥形结构,所述前排气歧管的接头置于后排气歧管内。

7.当前排气歧管、后排气歧管受热产生热变形时,前排气歧管和后排气歧管之间发生相对运动,两者之间轴向间隙变小,前排气歧管与后排气歧管轴向相互运动,径向间隙缩小。

8.进一步优选的结构,所述前排气歧管与后排气歧管连接处结合面锥角为3

°

~20

°

。

9.进一步优选的结构,所述前排气歧管连接处直径沿插入方向逐渐增大。

10.进一步优选的结构,所述密封环为开口环,截面为梯形,梯形角度与排气歧管锥角相同,开口处为l型搭接结构或斜切口结构。

11.进一步优选的结构,所述密封环包括一个或两个。

12.进一步优选的结构,所述密封环的宽度为1~3mm。

13.进一步优选的结构,所述前排气歧管与后排气歧管径向之间设有间隙,所述间隙为0~0.5mm。

14.一种发动机排气系统,包括所述的排气管密封结构。

15.当前排气歧管、后排气歧管受热产生热变形时,前排气歧管和后排气歧管之间发生相对运动,两者之间轴向间隙变小,前排气歧管与后排气歧管轴向相互运动,径向间隙缩小。

16.本发明适用于两段排气歧管段间密封,但不限于两段式排气歧管。

17.本发明采用锥形段间连接结构,并采用梯形密封环,发动机工作时,可减小段间密封间隙,减小气体泄漏量,提升段间密封能力。

18.本发明有效提升段间密封能力,改善段间漏气问题,提升产品质量。本发明降低了排气歧管段间泄漏量,提升了密封能力;改善了排气歧管附近零件的外观品质,减少用户抱怨;降低了排气歧管装配应力,提升了排气歧管耐久性。

附图说明

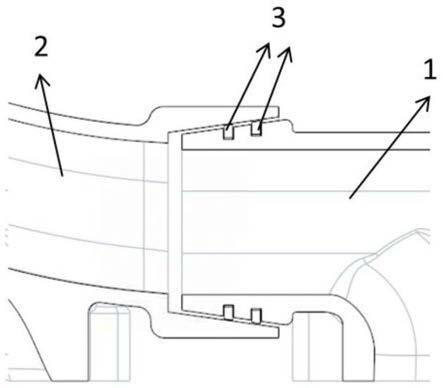

19.图1是排气歧管连接示意图;

20.图2是密封环剖面示意图;

21.图3是密封环搭接结构实施例一示意图;

22.图4是密封环搭接结构实施例二示意图。

23.其中,1-前排气歧管、2-后排气歧管、3-密封环。

具体实施方式

24.下面结合附图和具体实施例对本发明作进一步的详细说明,便于清楚地了解本发明,但它们不对本发明构成限定。

25.如图1-2所示,本发明包括设置于前排气歧管1与后排气歧管2之间的密封环3,所述后排气歧管2的接头为内小外大渐变的锥形结构,所述前排气歧管1的接头为内大外小渐变的锥形结构,所述前排气歧管1的接头置于后排气歧管2内。

26.当前排气歧管1、后排气歧管2受热产生热变形时,前排气歧管1和后排气歧管2之间发生相对运动,两者之间轴向间隙变小,前排气歧管1与后排气歧管2轴向相互运动,径向间隙缩小。

27.所述前排气歧管1与后排气歧管2连接处结合面锥角为3

°

~20

°

。

28.所述前排气歧管1连接处直径沿插入方向逐渐增大。

29.所述密封环3为开口环,截面为梯形,梯形角度与排气歧管锥角相同,开口处为l型搭接结构或斜切口结构。

30.所述密封环3包括一个或两个。

31.所述密封环3的宽度为1~3mm。

32.所述前排气歧管1与后排气歧管2径向之间设有间隙,所述间隙为0~0.5mm。

33.一种发动机排气系统,包括所述的排气管密封结构。

34.当前排气歧管1、后排气歧管2受热产生热变形时,前排气歧管1和后排气歧管2之间发生相对运动,两者之间轴向间隙变小,前排气歧管1与后排气歧管2轴向相互运动,径向间隙缩小。

35.前排气歧管1和后排气歧管2在连接时径向为间隙配合,在前排气歧管1中安装两个密封环3,密封环3直径大于后排气歧管2处内径,如图1所示,安装后,两个密封环3处于压缩状态,其张力使其与后排气歧管2贴合紧密,防止气体泄露。

36.当排气歧管受热产生热变形时,前排气歧管1和后排气歧管2之间发生相对运动,两者之间轴向间隙变小,由于前、后排气歧管在轴向有相互运动,导致径向间隙进一步缩

小,减少气体泄漏量。

37.密封环3采用1~3mm宽、截面为梯形,如图2所示,梯形斜边与前后排气歧管角度一致,其弹性较大,排气歧管配合后径向单边间隙为0~0.5mm,用于弥补前、后排气歧管安装时产生的误差,消除装配应力。

38.密封环3开口处采用搭接结构,开口处为l型搭接结构或斜切口结构,如图3、图4所示,可改善冷态下密封效果。

39.本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

技术特征:

1.一种排气管密封结构,包括设置于前排气歧管(1)与后排气歧管(2)之间的密封环(3),其特征在于:所述后排气歧管(2)的接头为内小外大渐变的锥形结构,所述前排气歧管(1)的接头为内大外小渐变的锥形结构,所述前排气歧管(1)的接头置于后排气歧管(2)内。2.根据权利要求1所述的一种排气管密封结构,其特征在于:当前排气歧管(1)、后排气歧管(2)受热产生热变形时,前排气歧管(1)和后排气歧管(2)之间发生相对运动,两者之间轴向间隙变小,前排气歧管(1)与后排气歧管(2)轴向相互运动,径向间隙缩小。3.根据权利要求1所述的一种排气管密封结构,其特征在于:所述前排气歧管(1)与后排气歧管(2)连接处结合面锥角为3

°

~20

°

。4.根据权利要求1所述的一种排气管密封结构,其特征在于:所述前排气歧管(1)连接处直径沿插入方向逐渐增大。5.根据权利要求1所述的一种排气管密封结构,其特征在于:所述密封环(3)为开口环,截面为梯形,梯形角度与排气歧管锥角相同,开口处为l型搭接结构或斜切口结构。6.根据权利要求1或5所述的一种排气管密封结构,其特征在于:所述密封环(3)包括一个或两个。7.根据权利要求1或5所述的一种排气管密封结构,其特征在于:所述密封环(3)的宽度为1~3mm。8.根据权利要求2所述的一种排气管密封结构,其特征在于:所述前排气歧管(1)与后排气歧管(2)径向之间设有间隙,所述间隙为0~0.5mm。9.一种发动机排气系统,其特征在于:包括权利要求1所述的排气管密封结构。10.根据权利要求9所述的一种发动机排气系统,其特征在于:当前排气歧管(1)、后排气歧管(2)受热产生热变形时,前排气歧管(1)和后排气歧管(2)之间发生相对运动,两者之间轴向间隙变小,前排气歧管(1)与后排气歧管(2)轴向相互运动,径向间隙缩小。

技术总结

本发明公开了一种排气管密封结构。它包括设置于前排气歧管与后排气歧管之间的密封环,所述后排气歧管的接头为内小外大渐变的锥形结构,所述前排气歧管的接头为内大外小渐变的锥形结构,所述前排气歧管的接头置于后排气歧管内。当前排气歧管、后排气歧管受热产生热变形时,前排气歧管和后排气歧管之间发生相对运动,两者之间轴向间隙变小,前排气歧管与后排气歧管轴向相互运动,径向间隙缩小。本发明有效提升段间密封能力,改善段间漏气问题,提升产品质量。产品质量。产品质量。

技术研发人员:陈珏 范建权 吴金柱 吴红亮 王振红 黄世宏

受保护的技术使用者:东风商用车有限公司

技术研发日:2021.10.26

技术公布日:2022/2/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1