一种水电站机组串并联开机停机流程的制作方法

1.本发明涉及水轮机组控制领域,具体涉及一种水电站机组串并联开机停机流程。

背景技术:

2.目前,水电站普遍采用顺序控制(即串行)的方式实现发电机组自动开机,尤其是巨型水电机组由于其自身体积庞大、出力大、外围辅助设备众多,如冷却设备、高压油系统、辅助设备、调速器液压系统、筒形阀系统、锁锭等系统,顺控开机耗时较长,不利于快速开机、调峰,难以确保电网的安全稳定运行。克服水电机组开机时间偏长、调峰能力不足的特点,在确保机组安全、经济、可靠运行的前提条件下,发明人提出一种水电站巨型机组串并联开机流程,充分利用程序条件执行判断、科学合理的流程来执行巨型水电机组开机,开机时长较传统顺控方式至少缩短一半时间,保障机组的效率和效益,确保电力设备安全稳定运行。

3.现有技术中也有对水轮机组开机进行控制的技术,例如中国专利文献cn 105098735a公开了一种安全、可靠的灯泡贯流式水轮发电机开、停机控制方法,采用科学合理的开机和停机的顺序控制,优化了开机和停机流程,可实现灯泡贯流式水轮发电机安全合理的运行,其中在水轮发电机开机程序中,参照其说明书及附图13-15可知,其开机严格按照顺序控制逻辑,在具备开机令的前提下,先执行打开润滑阀,再投入润滑泵,检查润滑回油正常的情况下,开启冷却水,然后开启轴密封,顶起夹流泵等等各种执行动作,总开机步骤分为14步,且各14步内又有多个执行步骤和检查步骤组成,总开机过程可长达十几至二十几分钟。

4.上述水轮发电机为低水头的发电机组的开机流程,开机时间已偏长,而根据水轮发电机的通用顺序,及大型水轮机组目前的开机顺序控制,由于其辅助设备多,冷却设备不一而足,譬如三峡水电站建设过程中,由于第一次建设超巨型水电站,以及设备、采购及技术积累等多种原因,三峡左岸机组采用水冷机组,丹霞右岸23-26号机组采取空冷机组,三峡右岸地电27-28号机组采取蒸发冷却,其类型不同导致其步骤的启动控制时长不同,再结合液压、高压等设备启动的顺序控制,巨型水电机组的启动时长普遍过长,遇到其他机组紧急停机或者根据负荷需求需要临时增添机组进行供电时,由于开机流程的漫长使得对于电网的需求响应过慢,不利于电网的稳定和调节;参照其说明书及附图16-18可知,其停机严格按照顺序控制逻辑,在具备停机令的前提下,先减负荷,快速减有功和无功,再执行断路器跳闸,停调速器及励磁等,操作步骤冗长,一些无关设备正常停机的指令也需检测到信号才能停机。

技术实现要素:

5.本发明所要解决的技术问题是提供一种水电站机组串并联开机停机流程,充分利用程序条件执行判断、科学合理的流程来执行巨型水电机组开机,开机时长较传统顺控方式至少缩短一半时间,停机时长较传统顺控方式至少缩短三分之一,保障机组的效率和效

益,确保电力设备安全稳定运行。

6.为解决上述技术问题,本发明所采用的技术方案是:一种水电站机组串并联开机停机流程,开机的步骤包括:步骤0、在机组停机备用态条件下,开机条件满足情况下,发令至冷却设备启动态、机组空转态、机组空载态及同期并网态四种令,同时检测各受控对象状态是否满足,若满足,可进入下一步,若不满足,流程提示异常禁止开机,从开机流程中退出;步骤1、步骤0条件满足后,当接收到开机令后,同时发令启动冷却设备系统、启动辅助设备系统、启动液压设备系统、启动高压油系统,在各系统启动的过程中,检测各系统的启动流程的待检要素及各系统之间的互锁关系,如若某一系统未正常启动,则提示操作失败并告警退出开机流程,同时与其具备联锁关系的系统启动进程也即刻停止,其他系统开启延时停机流程,若所有系统正常启动则执行下一步操作;步骤2、发令拔锁锭、开筒形阀;并对锁锭装置状态和筒形阀开度进行检查,当判断调速器锁锭装置已退出、筒形阀开度已全开时,进入执行下一步操作,否则操作失败并报警,退出开机流程;步骤3、发令开调速器、停高压油系统;判断调速器导叶正常开启、机组转到设定的额定转速比例时、高压油系统正常退出时,机组转入空转态,进入执行下一操作,否则操作失败并报警,退出开机流程;步骤4、发令投励磁;判断机端电压》90%且调速器无停机类故障时,机组转入空载态,进入执行下一步操作,否则操作失败并报警,退出开机流程;步骤5、发令同期并网;同期装置对机端电源与电网进行同期检查并通过调速器进行调制,当判断发电机组出口断路器在合闸状态、同期装置已退出时,机组转入同期并网态,开机流程完成,否则操作失败并报警,退出开机流程;所述的步骤1-5中,退出开机流程时,开启本步骤设备的停止流程,同时沿逆向流程依次停止各设备;停机的步骤包括:步骤0、初始机组处在并网运行态,检测停机条件是否满足,若满足,可发令至机组空载态、机组空转态、冷却设备运行态、机组全停四种令,同时检测各受控对象条件,应满足机组不在空载态、空转态和机组全停,冷却设备处在运行态,执行下一步停机程序,若不满足,提示流程异常并从停机流程退出;步骤1、步骤0条件满足后,但接收到停机令后,开始停机减负荷,同时发出减有功、无功指令,监视机组有功功率、无功功率减低至设定值时,执行下一步停机操作,若有功和无功功率在指定的时间内达不到设定值,停机操作失败并告警,从停机流程退出;步骤2、发令机组解列,跳开发电机组出口断路器,即判断发电机组出口断路器在分闸时,解列完成,机组进入空载态,以上条件满足后停机流程执行下一步操作,否则操作失败或报警则停机流程退出;步骤3、发令停励磁,判断机端电压《10%且交流灭磁开关处于分闸位置时,机组进入空转态,进入执行下一步操作,否则操作失败并报警,退出停机流程;步骤4、发令投高压油系统、停调速器;判断调速器导叶正常关闭、机组转到设定的额定转速比例、高压油系统正常投入时,发令关筒形阀,筒形阀达到设定关闭状态时,进入

执行下一步操作,否则操作失败并报警,退出停机流程;步骤5、发令投风闸、投锁锭、投蠕动探测;三者按照待检测的要素及互锁关系进行启动,当判断调速器锁锭装置、蠕动探测装置均已投入,进入执行下一步操作,否则操作失败并报警,退出停机流程;步骤6、发令停高压油系统、停液压系统、退风闸、停辅助设备,判断高压油系统、液压系统已停止运行,流量和压力逐渐降至为零,判断制动风闸退出节点在退出位置、判断辅助设备已停运,进入执行下一步操作,否则操作失败并报警,退出停机流程;步骤7、发令停冷却设备系统,判断冷却设备系统已停运,供水压力、流量逐渐降至为零,则机组进入全停态,停机执行动作结束;步骤8、待执行动作结束,上述步骤7-步骤8中存在不导致停机流程中断的报警,将报警继续输出,便于维保人员查看解决问题,报警未全部解决时不能进入进组备用态。

7.上述的开机流程步骤1中,冷却设备系统启动过程中,检测冷却设备的供水压力、流量信号,以及主变冷却器投入信号,当冷却设备的供水压力及流量信号未达到正常时,液压系统和高压油系统启动并等待两信号达到正常,如果再设定时间内此两信号未达到正常值,则告警冷却设备未正常启动,退出开机流程,冷却设备系统、辅助设备系统、液压系统、高压油系统开启延时停机流程;当冷却设备的供水压力、流量信号正常后,开始计时并等待主变冷却器投入信号,若在设定时间内为收到正常投入信号,则告警主变冷却器未正常投入,退出开机流程,冷却设备系统、辅助设备系统、液压系统、高压油系统开启延时停机流程。

8.上述的开机流程步骤1中,辅助设备系统包括上导油雾吸收装置、推导油雾吸收装置、集电环碳粉吸收装置、推力外循环油系统和水导外循环油系统,收集各装置的启动完成指令,步骤1中若在设定时间内未收集到某一装置启动完成指令,这发出该装置未正常启动的告警,提醒进行检查维修,开机流程正常进行,当当前的开机循环完成后停机,当下一个开机流程开启前,还未解决辅助设备的告警内容,告警仍然存在时,禁止开机;液压设备系统、高压油系统启动过程中,检查液压设备供油压力、高压油供油压力、液压油过滤压力、高压油过滤压力、信号,当液压设备系统、高压油系统启动后,在设定的时间内液压设备供油压力或高压油供油压力未达到设定值,则告警液压设备系统、高压油系统未能正常启动,退出开机流程,冷却设备系统、辅助设备系统、液压系统、高压油系统开启延时停机流程;当检测到液压油过滤压力过高或者高压油过滤压力过高时,发出相应液压油过滤压力告警或者高压油过滤压力告警,提醒进行检查维修,开机流程正常进行,当当前的开机循环完成后停机,当下一个开机流程开启前,还未解决相应过滤压力告警内容,告警任然存在时,禁止开机。

9.上述的开机流程步骤3中,判定机组进入机组空转态的条件中机组转速≥95%额定转速,高压油系统正常退出条件为当机组转速达到额定转速90%及以上时高压油系统停运,当机组转速在调速器启动后的额定时间内达不到90%的额定转速时,则告警调速器启动失败,提示检测高压油系统或推力轴承或调速系统,退出开机流程。

10.上述的开机流程步骤0中,机组处在停机备用态的条件为:停机程序已复归完成、机组无事故,其中机组无事故包括:无未解决的冷却设备未正常启动告警、无未解决的主变

冷却器未正常投入告警、无未解决的上导油雾吸收装置未正常启动告警、无未解决的推导油雾吸收装置未正常启动告警、无未解决的集电环碳粉吸收装置未正常启动告警、无未解决的推力外循环油系统未正常启动告警、无未解决的水导外循环油系统未正常启动告警、无未解决的液压设备系统未能正常启动启动告警、无解决的的高压油系统未能正常启动告警、无未解决的液压油过滤压力高告警、无未解决的高压油过滤压力高告警、无未解决的调速器启动失败告警。

11.上述的停机流程步骤4中,调速器达到停止状态的条件为:导叶全关或者导叶开度≤1%且机组转速≤15%额定转速,高压油系统正常投入判断条件为:高压油系统压力和流量达到设定值;高压油系统投入的同时,调速器停止投入,机组转速开始下降,当高压油系统投入后在设定的时间内或者在机组转速降到15%额定转速时,高压油系统压力和流量若还未到达设定值,则恢复调速器的投入,发出高压油系统未正常投入告警,并退出停机流程;当高压油系统正常投入,调速器正常停止,检测导叶全关或者导叶开度≤1%,计时达到设定时间后发令关筒形阀,筒形阀全关或哦这筒形阀开度≤1%时判定为筒形阀关闭完成,否则告警筒形阀关闭失败并退出停机流程。

12.上述的停机流程步骤5中,在风闸投入后,当机组转速≤1%额定转速时,计时达到设定时间后发令投锁锭、投蠕动探测装置,判断调速器锁锭装置、蠕动探测装置均已投入,则进入执行下一操作,若在设定时间后检测到机组大轴仍然在蠕动状态,则告警机组未正常停止、锁锭未完成,退出停机流程。

13.上述的停机流程步骤6中,高压油系统、液压系统已经停止,计时设定时间内检测高压油系统主供油压力和液压系统主供油压力,若压力不为零,则发出告警高压油系统有残压或液压系统有残压,建议检查油压系统,停机流程不停止,继续执行下一操作;辅助设备包括上导油雾吸收装置、推导油雾吸收装置、集电环碳粉吸收装置、推力外循环油系统和水导外循环油系统。

14.上述的停机流程步骤7中,发令停冷却设备系统后,计时设定时间内的供水压力,若压力不为零,这发出冷却设备系统有残压告警,建议检查冷却设备系统。

15.本发明提供的一种水电站机组串并联开机停机流程,通过在确定机组符合开机的条件小,将多种可以共同启动并联锁控制的系统进行合步启动,整个开机流程在主要流程顺序启动的同时,将各种共同启动设备通过联锁控制和智能的告警提示保证发电机组的安全开机启动,当出现故障导致不能开机时,及时的暂停开机并退出流程,除此外,对导致不能开机的理由进行故障原因提示便于维修人员查找故障源,大大提高维修目标的准确性,由于各种设备由完全的顺序控制改为并序启动加联锁安全保障,使得机组在保障安全的情况下,开机时间大大缩短,能够为响应电网的需求或者电站内部的机组转负荷提供及时有效的支撑,停机时,将多种可以共同投入并联锁控制的系统进行合步启动,整个停机流程在减负荷、解列、停励磁等安全先决条件满足的情况下,将调速器的停机、投高压油、关筒阀动作置于同一流程,通过机组的转速、导叶的关闭情况将步骤进行联锁控制,将锁锭投入、风闸制动和蠕动探测以检测作为启动的先决条件,同时辅以科学的告警检测及检修内容,使得停机流程安全快速同时兼具以分系统之间的联系逻辑所对应的异常情况检修建议,更加方便设备检修维护部分的工作。

附图说明

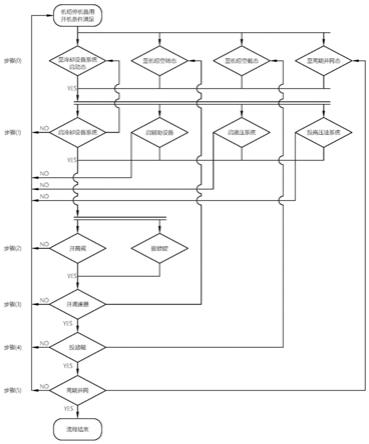

16.下面结合附图和实施例对本发明作进一步说明:图1为本发明水电站巨型发电机组的开机流程图;图2为本发明水电站巨型发电机组的停机流程图。

具体实施方式

17.以下结合附图和实施例详细说明本发明技术方案。

18.如图1中所示,一种水电站机组串并联开机停机流程,开机的步骤包括:步骤0、在机组停机备用态条件下,开机条件满足情况下,发令至冷却设备启动态、机组空转态、机组空载态及同期并网态四种令,同时检测各受控对象状态是否满足,若满足,可进入下一步,若不满足,流程提示异常禁止开机,从开机流程中退出;步骤1、步骤0条件满足后,当接收到开机令后,同时发令启动冷却设备系统、启动辅助设备系统、启动液压设备系统、启动高压油系统,在各系统启动的过程中,检测各系统的启动流程的待检要素及各系统之间的互锁关系,如若某一系统未正常启动,则提示操作失败并告警退出开机流程,同时与其具备联锁关系的系统启动进程也即刻停止,其他系统开启延时停机流程,若所有系统正常启动则执行下一步操作;步骤2、发令拔锁锭、开筒形阀;并对锁锭装置状态和筒形阀开度进行检查,当判断调速器锁锭装置已退出、筒形阀开度已全开时,进入执行下一步操作,否则操作失败并报警,退出开机流程;步骤3、发令开调速器、停高压油系统;判断调速器导叶正常开启、机组转到设定的额定转速比例时、高压油系统正常退出时,机组转入空转态,进入执行下一操作,否则操作失败并报警,退出开机流程;步骤4、发令投励磁;判断机端电压》90%且调速器无停机类故障时,机组转入空载态,进入执行下一步操作,否则操作失败并报警,退出开机流程;步骤5、发令同期并网;同期装置对机端电源与电网进行同期检查并通过调速器进行调制,当判断发电机组出口断路器在合闸状态、同期装置已退出时,机组转入同期并网态,开机流程完成,否则操作失败并报警,退出开机流程;所述的步骤1-5中,退出开机流程时,开启本步骤设备的停止流程,同时沿逆向流程依次停止各设备;停机的步骤包括:步骤0、初始机组处在并网运行态,检测停机条件是否满足,若满足,可发令至机组空载态、机组空转态、冷却设备运行态、机组全停四种令,同时检测各受控对象条件,应满足机组不在空载态、空转态和机组全停,冷却设备处在运行态,执行下一步停机程序,若不满足,提示流程异常并从停机流程退出;步骤1、步骤0条件满足后,但接收到停机令后,开始停机减负荷,同时发出减有功、无功指令,监视机组有功功率、无功功率减低至设定值时,执行下一步停机操作,若有功和无功功率在指定的时间内达不到设定值,停机操作失败并告警,从停机流程退出,以三峡电厂机组为例,一般有功和无功降至5mw时判定为减负荷成功;步骤2、发令机组解列,跳开发电机组出口断路器,即判断发电机组出口断路器在

分闸时,解列完成,机组进入空载态,以上条件满足后停机流程执行下一步操作,否则操作失败或报警则停机流程退出;步骤3、发令停励磁,判断机端电压《10%且交流灭磁开关处于分闸位置时,机组进入空转态,进入执行下一步操作,否则操作失败并报警,退出停机流程;步骤4、发令投高压油系统、停调速器;判断调速器导叶正常关闭、机组转到设定的额定转速、高压油系统正常投入时,发令关筒形阀,筒形阀达到设定关闭状态时,进入执行下一步操作,否则操作失败并报警,退出停机流程;步骤5、发令投风闸、投锁锭、投蠕动探测;三者按照待检测的要素及互锁关系进行启动,当判断调速器锁锭装置、蠕动探测装置均已投入,进入执行下一步操作,否则操作失败并报警,退出停机流程;步骤6、发令停高压油系统、停液压系统、退风闸、停辅助设备,判断高压油系统、液压系统已停止运行,流量和压力逐渐降至为零,判断制动风闸退出节点在退出位置、判断辅助设备已停运,进入执行下一步操作,否则操作失败并报警,退出停机流程;步骤7、发令停冷却设备系统,判断冷却设备系统已停运,供水压力、流量逐渐降至为零,则机组进入全停态,停机执行动作结束;步骤8、待执行动作结束,上述步骤7-步骤8中存在不导致停机流程中断的报警,将报警继续输出,便于维保人员查看解决问题,报警未全部解决时不能进入进组备用态。

19.通过将设备的启动条件提前判断,及将原有的设备启动严格按照串联顺序控制改为同序启动并通过联锁控制保证启动安全,使得流程时间链大大缩短,机组开机响应速度大大提升。

20.上述的开机流程步骤1中,冷却设备系统启动过程中,检测冷却设备的供水压力、流量信号,以及主变冷却器投入信号,当冷却设备的供水压力及流量信号未达到正常时,液压系统和高压油系统启动并等待两信号达到正常,如果再设定时间内此两信号未达到正常值,则告警冷却设备未正常启动,退出开机流程,冷却设备系统、辅助设备系统、液压系统、高压油系统开启延时停机流程;冷却设备的供水压力和流量是保证冷却效果的直接保证,如果再冷却设备启动后长时间不能达到额定的供水压力和流量,就不能为发电机组定子大轴、线棒及铁芯提供足够的冷却量,会导致机组的损耗大大升高,危害机组安全,同时液压系统的热量也依靠此保证正常运作,因此在此两项参数不能达到要求的前提下,不允许继续进行开机;当冷却设备的供水压力、流量信号正常后,开始计时并等待主变冷却器投入信号,若在设定时间内为收到正常投入信号,则告警主变冷却器未正常投入,退出开机流程,冷却设备系统、辅助设备系统、液压系统、高压油系统开启延时停机流程,主变冷却器不能正常投入,则发电机组柱变压器内部热量不能够释放,会导致内部压力迅速升高,是很大的危险源,因此在主变冷却器不能正常投入时应该停止开机流程。

21.上述的开机流程步骤1中,辅助设备系统包括上导油雾吸收装置、推导油雾吸收装置、集电环碳粉吸收装置、推力外循环油系统和水导外循环油系统,收集各装置的启动完成指令,步骤1中若在设定时间内未收集到某一装置启动完成指令,这发出该装置未正常启动的告警,提醒进行检查维修,开机流程正常进行,当当前的开机循环完成后停机,当下一个开机流程开启前,还未解决辅助设备的告警内容,告警仍然存在时,禁止开机;

上述辅助设备不能正常投入,不会导致机组失效,仅导致局部设备不能正常使用,因此仅需发出告警,并在未解决的情况下禁止下次开机,即可保证机组的安全,既保证了机组的长久安全又使其可以正常使用;液压设备系统、高压油系统启动过程中,检查液压设备供油压力、高压油供油压力、液压油过滤压力、高压油过滤压力、信号,当液压设备系统、高压油系统启动后,在设定的时间内液压设备供油压力或高压油供油压力未达到设定值,则告警液压设备系统、高压油系统未能正常启动,退出开机流程,冷却设备系统、辅助设备系统、液压系统、高压油系统开启延时停机流程;供油压力是液压系统的重要指标,液压设备不能达到额定压力,这调速器进行调速的阀体不能正确的响应调速需求,后续的同期也不能正常进行,高压油供油压力达不到额定的供油压力,则在发电机组启动初期不能在推力轴承上不能达到合理的轴承油膜刚度、阻尼和油膜压力,机组启动会产生不必要的推力轴承磨损及轴体耗损,因此此两项必须达到要求才能准许继续开机。

22.当检测到液压油过滤压力过高或者高压油过滤压力过高时,发出相应液压油过滤压力告警或者高压油过滤压力告警,提醒进行检查维修,开机流程正常进行,当当前的开机循环完成后停机,当下一个开机流程开启前,还未解决相应过滤压力告警内容,告警任然存在时,禁止开机,由于油体循环时会混入空气灰尘或者管道内的杂质,这些细粒度异物被过滤器过滤,异物堵塞过滤器会导致过滤压力升高,过滤压力超过额定不会立即导致机组的不可逆故障,因此可以继续开机,只需要下一次开机前更换滤网或者液压油即可。

23.上述的开机流程步骤3中,判定机组进入机组空转态的条件中机组转速≥95%额定转速,高压油系统正常退出条件为当机组转速达到额定转速90%及以上时高压油系统停运,当机组转速在调速器启动后的额定时间内达不到90%的额定转速时,则告警调速器启动失败,提示检测高压油系统或推力轴承或调速系统,退出开机流程。

24.上述的开机流程步骤0中,机组处在停机备用态的条件为:停机程序已复归完成、机组无事故,其中机组无事故包括:无未解决的冷却设备未正常启动告警、无未解决的主变冷却器未正常投入告警、无未解决的上导油雾吸收装置未正常启动告警、无未解决的推导油雾吸收装置未正常启动告警、无未解决的集电环碳粉吸收装置未正常启动告警、无未解决的推力外循环油系统未正常启动告警、无未解决的水导外循环油系统未正常启动告警、无未解决的液压设备系统未能正常启动启动告警、无解决的的高压油系统未能正常启动告警、无未解决的液压油过滤压力高告警、无未解决的高压油过滤压力高告警、无未解决的调速器启动失败告警。

25.上述的停机流程步骤4中,调速器达到停止状态的条件为:导叶全关或者导叶开度≤1%且机组转速≤15%额定转速,高压油系统正常投入判断条件为:高压油系统压力和流量达到设定值;高压油系统投入的同时,调速器停止投入,机组转速开始下降,当高压油系统投入后在设定的时间内或者在机组转速降到15%额定转速时,高压油系统压力和流量若还未到达设定值,则恢复调速器的投入,发出高压油系统未正常投入告警,并退出停机流程,高压油系统达不到正常的压力和流量,不能在推力轴承轴瓦和轴之间形成高刚度、阻尼和合理

的油膜压力,使得轴瓦和轴体异常磨损,因此必须在降到15的转速时风闸投入之前达到设定压力和流量,否则不能继续停机,防止造成轴瓦和轴体损坏,此类损坏检修,必须吊起机组转子,工程浩大,工期长,成本高;当高压油系统正常投入,调速器正常停止,检测导叶全关或者导叶开度≤1%,计时达到设定时间后发令关筒形阀,设定时间取30秒,筒形阀全关或哦这筒形阀开度≤1%时判定为筒形阀关闭完成,否则告警筒形阀关闭失败并退出停机流程。

26.上述的停机流程步骤5中,在风闸投入后,当机组转速≤1%额定转速时,计时达到设定时间后发令投锁锭、投蠕动探测装置,此时由于大轴的惯性,及高压油投入后推理轴承的润滑特性,减速时间较长,一般设定时间取180秒,判断调速器锁锭装置、蠕动探测装置均已投入,则进入执行下一操作,若在设定时间后检测到机组大轴仍然在蠕动状态,锁锭和大轴静止,一般在1-2秒内完成,完成后大轴完全静止,蠕动探测装置探测不到大轴移动,再辅以一段延时时间,一般设定时间采取5秒,则告警机组未正常停止、锁锭未完成,退出停机流程。

27.上述的停机流程步骤6中,高压油系统、液压系统已经停止,计时设定时间内检测高压油系统主供油压力和液压系统主供油压力,若压力不为零,则发出告警高压油系统有残压或液压系统有残压,建议检查油压系统,停机流程不停止,继续执行下一操作,油压系统的残压说明系统未完全泄压,管道内部存在内压,可能在管道内有堵塞或者保压装置故障,会在下次启动使造成系统启动阻力,因此需要避免。

28.上述的停机流程步骤6中,辅助设备包括上导油雾吸收装置、推导油雾吸收装置、集电环碳粉吸收装置、推力外循环油系统和水导外循环油系统。

29.上述的停机流程步骤7中,发令停冷却设备系统后,计时设定时间内的供水压力,若压力不为零,这发出冷却设备系统有残压告警,建议检查冷却设备系统。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1