风电机组半实物仿真方法及装置与流程

1.本发明属于风力发电仿真领域,具体涉及一种风电机组半实物仿真方法及装置。

背景技术:

2.现有的风电机组的控制使用的plc多数基于国外可编程控制器品牌如倍福、巴赫曼、abb、西门子等plc,由于国外plc品牌价格昂贵,并且供货周期长,芯片采用欧美品牌,容易出现设备不可控因素。国内睿沃plc采用纯国产芯片,软件平台基于国产软件prosys,因此,使用国产睿沃plc实现风电机组控制,有利于国产化品牌的发展。

[0003][0004]

国内新增装机容量每年都不断攀升,机组控制策略目前最急需解决的问题是风电机组的安全性和稳定性问题。伴随着风速和风向的实变特性,机组的变桨系统和偏航系统部件结构自身具有的大惯性滞后的特性,导致变桨响应和偏航响应的滞后特性在机组控制安全中重点关注与相对精准的控制,因此,优化设计机组核心控制器之后,必须通过仿真软件进行在线仿真测试,而仿真测试过程中通常根据风电理论blade模型,进行加载控制器dell文件,进行理论的仿真验证,并不能结合实际风资源特性和机组实际使用的变桨系统、偏航系统进行验证。

[0005]

针对上述问题,有必要提出一种风电机组半实物仿真方法及装置。

技术实现要素:

[0006]

本发明旨在至少解决现有技术中存在的技术问题之一,提供一种风电机组半实物仿真方法及装置。

[0007]

本发明的一方面提供一种风电机组半实物仿真方法,所方法包括:

[0008]

获取所述风电机组历史运行数据;

[0009]

将获取的所述历史运行数据传输给仿真平台主控plc系统,其中,所述仿真平台主控plc系统连接变桨系统和偏航系统;

[0010]

所述仿真平台主控plc系统根据接收到的所述历史运行数据,计算出历史风电机组运行状态,并根据所述历史风电机组运行状态给所述变桨系统和所述偏航系统下达动作指令;

[0011]

所述变桨系统和所述偏航系统根据接收到的所述动作指令,分别执行相应实验动作,并将所述相应实验动作反馈给所述仿真平台主控plc系统;

[0012]

所述仿真主控plc系统根据接收到的所述实验相应动作与所述历史运行数据中的现场实际指令进行对比,并得出误差率;

[0013]

所述仿真主控plc系统根据所述误差率,对所述仿真平台控 plc系统发出的所述动作指令进行修正,以使所述仿真平台和现场实际中所述变桨系统和所述偏航系统动作一致。

[0014]

可选的,所述变桨系统和所述偏航系统根据接收到的所述动作指令,分别执行相

应实验动作,并将所述相应实验动作反馈给所述仿真平台主控plc系统,包括:

[0015]

所述变桨系统和所述偏航系统根据接收到的所述动作指令,分别带动变桨电机和偏航电机运转,并将所述变桨电机和所述偏航电机的实验变化率反馈给所述仿真平台主控plc系统。

[0016]

可选的,所述仿真主控plc系统根据接收到的所述实验相应动作与所述历史运行数据中的现场实际指令进行对比,并得出误差率,包括:

[0017]

所述仿真主控plc系统根据接收到的所述变桨电机和所述偏航电机的实验变化率与所述历史运行数据中的现场实际变桨电机和偏航电机变化率进行对比,并得出所述变桨系统和所述偏航系统现场实际带载时相比实验时不带载情况的所述误差率。

[0018]

可选的,获取所述风电机组历史运行数据,包括:

[0019]

获取所述风电机组历史秒级数据,并将所述历史秒级速度进行分类存储。

[0020]

可选的,所述仿真平台主控plc系统与现场所述风电机组实际使用的主控plc系统一致。

[0021]

可选的,所述仿真平台主控plc系统设定主函数循环周期与获取所述风电机组历史运行数据的周期一致。

[0022]

可选的,所述仿真平台主控plc系统设定主函数循环周期与获取所述风电机组历史运行数据的周期范围为0.5秒~1.5秒。

[0023]

可选的,所述历史运行数据通过以太网传输给仿真平台主控 plc系统。

[0024]

本发明的另一方面提供一种风电机组半实物仿真平台,所述仿真平台包括获取模块、传输模块、仿真主控plc系统、变桨系统和偏航系统,其中,所述仿真主控plc系统与所述变桨系统和所述偏航系统连接;

[0025]

所述获取模块,用于获取所述风电机组历史运行数据;

[0026]

所述传输模块,用于将获取的所述历史运行数据传输给所述仿真主控plc系统;

[0027]

所述仿真主控plc系统,用于根据所述风电机组历史运行数据对所述变桨系统和所述偏航系统发出动作指令,并将所述变桨系统和所述偏航系统根据所述动作指令执行的实验动作与所述历史运行数据中的现场实际指令进行对比,得出误差率,并根据所述误差率对所述动作指令进行修正;

[0028]

所述变桨系统和所述偏航系统,用于根据所述仿真主控plc 系统发出的所述动作指令执行相应实验动作,并将所述相应实验动作反馈给所述仿真主控plc系统。

[0029]

本发明的另一方面提供一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时能实现根据前文所述的仿真方法。

[0030]

本发明的风电机组半实物仿真方法及仿真装置,该仿真方法通过将获取的风电机组历史运行数据传输给仿真平台主控plc系统;仿真平台主控plc系统根据接收到的历史运行数据给变桨系统和偏航系统下达动作指令;变桨系统和偏航系统根据接收到的动作指令,分别执行相应实验动作,并将相应实验动作反馈给仿真平台主控plc系统;仿真主控plc系统根据接收到的实验相应动作与历史运行数据中的现场实际指令进行对比,并得出误差率;根据误差率,对仿真平台控plc系统发出的动作指令进行修正。本发明的仿真方法可以提高风电机组核心控制器的稳定性;缩短开发周期,减小开发成本;较为全面、系统地评价控制策略、优化控制算法,保障机组安全和提高机组的发电性能。

附图说明

[0031]

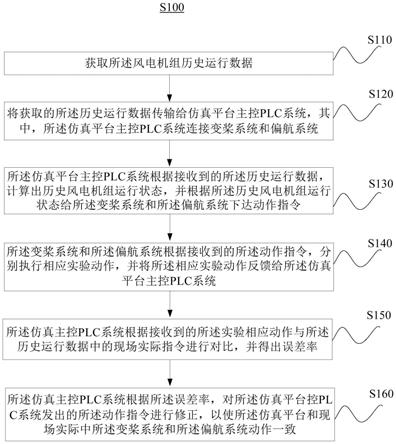

图1为本发明一实施例的一种风电机组半实物仿真方法的流程示意图;

[0032]

图2为本发明另一实施例的一种风电机组半实物仿真装置的结构示意图;

[0033]

图3为本发明另一实施例的风电机组半半实物仿真平台组成示意图;

[0034]

图4为本发明另一实施例中电子设备结构示意图。

具体实施方式

[0035]

为使本领域技术人员更好地理解本发明的技术方案,下面结合附图和具体实施方式对本发明作进一步详细描述。

[0036]

如图1所示,本发明的一个方面提供一种风电机组半实物仿真方法s100,所述方法s100包括:

[0037]

s110、获取所述风电机组历史运行数据。

[0038]

具体地,如图2所述,通过获取模块110获取所述风电机组历史运行数据,进一步优选的,获取所述风电机组历史运行秒级数据,并将所述历史秒级速度进行分类存储。

[0039]

如图3所示,在本实施例中,获取模块110为上位机监控软件,也可以时其他的软件或者系统,本实施例不做具体限定。具体地,上位机监控软件调取数据库存储的同一机型的历史秒级数据,并将数据按照风机部件结构如风速仪、齿轮箱、发电机、变流器的控制状态机、变桨系统状态机、偏航系统状态机和相关电气部件的给定与反馈动作,进行分类存储。

[0040]

s120、将获取的所述历史运行数据传输给仿真平台主控plc 系统,其中,所述仿真平台主控plc系统连接变桨系统和偏航系统。

[0041]

示例性的,所述历史运行数据通过以太网传输给仿真平台主控plc系统。

[0042]

示例性的,所述仿真平台主控plc系统与现场所述风电机组实际使用的主控plc系统一致。

[0043]

示例性的,所述仿真平台主控plc系统设定主函数循环周期与获取所述风电机组历史运行数据的周期一致。

[0044]

示例性的,所述仿真平台主控plc系统设定主函数循环周期与获取所述风电机组历史运行数据的周期范围为0.5秒~1.5秒

[0045]

具体地,获取模块110将获取的所述历史运行数据传输给仿真主控plc系统130,也就是,实验室搭建的和现场使用相同plc 配置模块的实验平台,即仿真主控plc系统130。上位机监控软件通过以太网将数据库中分类存储的部件数据,传给仿真主控 plc系统130。仿真主控plc系统130设定主函数循环周期与上位机发送数据同时设定为1秒,plc每一秒接收上位机监控软件发送的机组运行数据。仿真主控plc系统130设定相应的存储空间和一一映射上位机传给的变量,仿真主控plc系统130程序框架结构与核心代码与现场机组使用的逻辑保持一致。

[0046]

需要说明的是,如图3所示,在本实施例中,变桨系统140 包括变桨变频器和变桨电机。偏航系统150包括偏航变频器、偏航电机和偏航凸轮。在本实施例中,仿真主控plc系统130通过以太网的canopen通讯协议分别与变桨变频器和偏航变频器进行 can线连接,变桨变频器输出与三个变桨电机相连接,偏航变频器与四个偏航电机相连接,变桨变频器、变桨电机、偏航变频器、偏航电机供电均采用市电380v交流电供电。

[0047]

s130、所述仿真平台主控plc系统根据接收到的所述历史运行数据,计算出历史风电机组运行状态,并根据所述历史风电机组运行状态给所述变桨系统和所述偏航系统下达动作指令。

[0048]

具体地,在本实施例中,仿真主控plc系统130根据接收到的历史运行数据,当机组处于发电状态下,随着风速、转速、风向、风向偏差的变化,仿真主控plc程序逻辑实时计算出变桨叶片角度位置和变桨变频器给定速度,以及偏航变频器的左偏或者右偏动作和偏航速度;并根据计算出的历史风电机组运行状态的相关参数给变桨系统140和所述偏航系统150下达动作指令。。

[0049]

s140、所述变桨系统和所述偏航系统根据接收到的所述动作指令,分别执行相应实验动作,并将所述相应实验动作反馈给所述仿真平台主控plc系统。

[0050]

示例性的,所述变桨系统和所述偏航系统根据接收到的所述动作指令,分别带动变桨电机和偏航电机运转,并将所述变桨电机和所述偏航电机的实验变化率反馈给所述仿真平台主控plc系统。

[0051]

具体地,如图3所示,在本实施例中,变桨变频器和偏航变频器根据仿真主控plc系统130发送的动作指令,分别带动变桨电机、偏航电机的运转,执行周期采样间隔1秒内,变桨变频器和偏航变频器将变桨电机、偏航电机的变化率通过以太网的can 线反馈给主仿真主控plc系统130。

[0052]

s150、所述仿真主控plc系统根据接收到的所述实验相应动作与所述历史运行数据中的现场实际指令进行对比,并得出误差率。

[0053]

示例性的,所述仿真主控plc系统根据接收到的所述变桨电机和所述偏航电机的实验变化率与所述历史运行数据中的现场实际变桨电机和偏航电机变化率进行对比,并得出所述变桨系统和所述偏航系统现场实际带载时相比实验时不带载情况的所述误差率。

[0054]

具体地,在本实施例中,仿真主控plc系统130分别将实验台接收的变桨电机和偏航电机的变化率与上位机监控软件记录的现场机组实际的变桨电机和偏航电机的变化率进行比对,可以得出变桨系统和偏航系统风场实际带载时相比实验室不带载情况的误差率。

[0055]

s160、所述仿真主控plc系统根据所述误差率,对所述仿真平台控plc系统发出的所述动作指令进行修正,以使所述仿真平台和现场实际中所述变桨系统和所述偏航系统动作一致。

[0056]

具体地,在本实施例中,仿真主控plc程序逻辑将上述步骤 s160中所述得出的变桨系统和偏航系统风场实际带载时相比实验室不带载情况的误差率,进行变桨变频器和偏航变频器下发指令的误差修正,便最终实现实验平台与现场实际变桨系统、偏航系统动作的相对一致性。

[0057]

二次优化设计的核心控制器的变桨和偏航动作参数的调整,可以得出现场机组变桨和偏航系统部件的动作状态,从而提高核心控制器的准确性。

[0058]

如图2所述,本发明的另一方面提供一种风电机组半实物仿真平台,所述仿真平台包括获取模块110、传输模块120、仿真主控plc系统130、变桨系统140和偏航系统150,其中,所述仿真主控plc系统130与所述变桨系统140和所述偏航系统150连接。

[0059]

所述获取模块110,用于获取所述风电机组历史运行数据。本实施例中,获取模块

110采用上位机监控软件,也可以采用其他的软件或者系统,本实施例不做具体限定。

[0060]

在本实施例中,获取模块110为上位机监控软件,也可以时其他的软件或者系统,本实施例不做具体限定。具体地,上位机监控软件调取数据库存储的同一机型的历史秒级数据,并将数据按照风机部件结构如风速仪、齿轮箱、发电机、变流器的控制状态机、变桨系统状态机、偏航系统状态机和相关电气部件的给定与反馈动作,进行分类存储。

[0061]

所述传输模块120,用于将获取的所述历史运行数据传输给所述仿真主控plc系统130,本实施例中,采用以太网将获取的所述历史运行数据传输给仿真主控plc系统130。

[0062]

所述仿真主控plc系统130,用于根据所述风电机组历史运行数据对所述变桨系统140和所述偏航系统150发出动作指令,并将所述变桨系统140和所述偏航系统150根据所述动作指令执行的实验动作与所述历史运行数据中的现场实际指令进行对比,得出误差率,并根据所述误差率对所述动作指令进行修正。

[0063]

具体地,在本实施例中,仿真主控plc系统130根据接收到的历史运行数据,当机组处于发电状态下,随着风速、转速、风向、风向偏差的变化,仿真主控plc程序逻辑实时计算出变桨叶片角度位置和变桨变频器给定速度,以及偏航变频器的左偏或者右偏动作和偏航速度;并根据计算出的历史风电机组运行状态的相关参数给变桨系统140和所述偏航系统150下达动作指令。

[0064]

进一步具体地,在本实施例中,变桨变频器和偏航变频器根据仿真主控plc系统130发送的动作指令,分别带动变桨电机、偏航电机的运转,执行周期采样间隔1秒内,变桨变频器和偏航变频器将变桨电机、偏航电机的变化率通过以太网的can线反馈给主仿真主控plc系统130。

[0065]

更进一步具体地,在本实施例中,仿真主控plc系统130分别将实验台接收的变桨电机和偏航电机的变化率与上位机监控软件记录的现场机组实际的变桨电机和偏航电机的变化率进行比对,可以得出变桨系统和偏航系统风场实际带载时相比实验室不带载情况的误差率。

[0066]

仍需进一步具体地,在本实施例中,仿真主控plc系统130 的逻辑将上述所述得出的变桨系统140和偏航系统150风场实际带载时相比实验室不带载情况的误差率,进行变桨变频器和偏航变频器下发指令的误差修正,便最终实现实验平台与现场实际变桨系统、偏航系统动作的相对一致性。

[0067]

所述变桨系统140和所述偏航系统150,用于根据所述仿真主控plc系统130发出的所述动作指令执行相应实验动作,并将所述相应实验动作反馈给所述仿真主控plc系统130。

[0068]

具体地,在本实施例中,变桨变频器和偏航变频器根据仿真主控plc系统130发送的动作指令,分别带动变桨电机、偏航电机的运转,执行周期采样间隔1秒内,变桨变频器和偏航变频器将变桨电机、偏航电机的变化率通过以太网的can线反馈给主仿真主控plc系统130。

[0069]

通过结合风机实际风资源和机组的历史运行数据作为输入量,与仿真主控plc系统、变桨系统、偏航系统搭建半实物仿真平台,从而相对准确的开展核心控制器的二次优化设计,充分保障机组安全和提高变桨系统、偏航系统的动态响应。

[0070]

如图4所示,本发明的另一方面提供一种电子设备200,包括:

[0071]

一个或多个处理器210,一个或多个存储单元220,一个或多个存储单元220用于存储一个或多个程序,当一个或多个程序被一个或多个处理器210执行时,能使得一个或多个处理器实现前文所述的数据记录方法。电子设备200还包括一个或多个输入单元230和一个或多个输出单元240等,电子设备200的这些组件通过总线系统250和/或其他形式的连接机构互连。应当注意,图 3所示的电子设备200的组件和结构只是示例性的,而非限制性的,根据需要,电子设备200也可以具有其他组件和结构。

[0072]

处理器210可以是中央处理单元(cpu)或者具有数据处理能力和/或指令执行能力的其他形式的处理单元,并且可以控制电子设备200中的其他组件以执行期望的功能。

[0073]

存储单元220可以包括一个或多个计算机程序产品,所述计算机程序产品可以包括各种形式的计算机可读存储介质,例如易失性存储器和/或非易失性存储器。所述易失性存储器例如可以包括随机存取存储器(ram)和/或高速缓冲存储器(cache)等。所述非易失性存储器例如可以包括只读存储器(rom)、硬盘、闪存等。

[0074]

在所述计算机可读存储介质上可以存储一个或多个计算机程序指令,处理器可以运行所述程序指令,以实现下文所述的本发明实施例中(由处理器实现)的客户端功能以及/或者其他期望的功能。

[0075]

在所述计算机可读存储介质中还可以存储各种应用程序和各种数据,例如,所述应用程序使用和/或产生的各种数据等。

[0076]

输入单元230可以是用户用来输入指令的装置,并且可以包括键盘、鼠标、麦克风、触控按键和触摸屏等中的一个或多个。

[0077]

输出单元240可以向外部(例如用户)输出各种信息(例如图像或声音),并且可以包括显示器、扬声器等中的一个或多个。

[0078]

本发明的另一方面提供一种计算机可读存储介质,其上存储有计算机程序,计算机程序被处理器执行时能实现前文所述的数据记录方法。

[0079]

其中,计算机可读介质可以是本发明的装置、设备、系统中所包含的,也可以是单独存在。

[0080]

其中,计算机可读存储介质可是任何包含或存储程序的有形介质,其可以是电、磁、光、电磁、红外线、半导体的系统、装置、设备,更具体的例子包括但不限于:具有一个或多个导线的电连接、便携式计算机磁盘、硬盘、光纤、随机访问存储器(ram)、只读存储器(rom)、可擦式可编程只读存储器(eprom或闪存)、便携式紧凑磁盘只读存储器(cd-rom)、光存储器件、磁存储器件,或它们任意合适的组合。

[0081]

其中,计算机可读存储介质也可包括在基带中或作为载波一部分传播的数据信号,其中承载了计算机可读的程序代码,其具体的例子包括但不限于电磁信号、光信号,或它们任意合适的组合。

[0082]

可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1