一种发动机用油底壳的制作方法

1.本实用新型涉及发动机技术领域,特别是涉及一种发动机用油底壳。

背景技术:

2.汽车轻量化(light weight of automobile,lwa)是汽车产业的发展方向之一,也是一个汽车厂商和国家技术先进程度的重要标志。汽车轻量化,就是在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整车质量,从而提高汽车的动力性,减少燃料消耗,降低排气污染。

3.目前,天然气发动机作为一种清洁能源动力,应用越来越广泛,但大多数天然气重型卡车发动机油底壳基本采用铸造工艺成型,无轻量化及降噪措施,在结构和材质上存在不足。例如金属油底壳通常重量较大,制造成本较高,噪音明显,并且加工尺寸精度较低,外观粗糙。此外金属油底壳采用纸基密封,密封材料易磨损而造成泄漏。

4.可见,现有技术中,天然气重型卡车发动机油底壳重量大,制作成本较高。

技术实现要素:

5.本实用新型实施例的目的在于提供一种发动机用油底壳,以减小油底壳的重量,减少制作成本。具体技术方案如下:

6.一种发动机用油底壳,包括壳体和油道;

7.所述壳体包括:深储油区和浅储油区;

8.所述深储油区和所述浅储油区的密封面处于同一平面,所述深储油区的底面和所述浅储油区的底面通过立面连接,所述密封面和所述深储油区的底面相对;

9.所述密封面上设置有密封凹槽,所述密封凹槽外侧设置有安装孔;

10.所述深储油区的侧面下部设置有放油孔,所述放油孔中固定有放油嵌件,所述深储油区的端面内侧上部设置有出油口,所述出油口的截面形状为矩形;

11.所述浅储油区的侧面外侧设置有回油孔,所述回油孔中预埋有回油嵌件;

12.所述油道的一端与所述深储油区的底面固定连接,所述油道的另一端与所述出油口固定连接;

13.其中,所述壳体和所述油道分别是纤维增强热塑性复合材料一体单次注塑成型的。

14.可选地,所述密封槽中安装有橡胶密封垫。

15.可选地,所述安装孔内安装有安装螺栓,所述壳体通过所述安装螺栓与发动机连接。

16.可选地,所述安装螺栓通过限位结构固定在所述安装孔中,或通过过盈配合固定在所述安装孔中,或通过粘接方式固定在所述安装孔中。

17.可选地,所述油道的一端与所述深储油区的底面通过焊接固定连接,所述油道的另一端与所述出油口通过焊接固定连接。

18.可选地,所述深储油区的底面内设有过滤装置。

19.可选地,所述壳体的外表面设置有横纵相交的加强筋。

20.可选地,所述加强筋的高度为8mm,所述加强筋的宽度为2mm,相邻所述加强筋之间的距离为8mm或者12mm。

21.可选地,所述深储油区的侧面上部设置有油尺孔,用于安装机油尺确定油位。

22.可选地,所述安装孔的数量具体为20个。

23.与现有技术相比,本实用新型的发动机用油底壳包括壳体和油道两部分,油道为纤维增强热塑性复合材料注塑成型,然后通过焊接方式与壳体连接形成闭合管路,降低了成型加工难度和制作成本,且装配过程简单易于操作;壳体也采用纤维增强热塑性复合材料注塑成型,油道、放油嵌件等全部集成在注塑壳体上,形成油底壳总成,使得产品重量大大减小。

附图说明

24.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

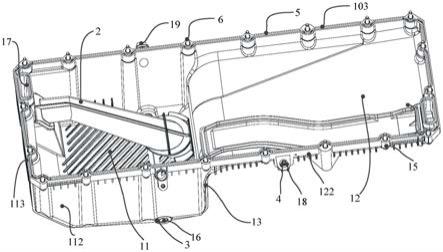

25.图1为本实用新型所提供的发动机用油底壳实施例的结构示意图;

26.图2为图1的剖视图结构示意图;

27.其中,图1至图2中各组件名称与相应附图标记之间的对应关系为:

28.1壳体,11深储油区,12浅储油区,13立面,14密封凹槽,15安装孔, 16放油孔,17出油口,18回油孔,19油尺孔;

29.111深储油区的底面,112深储油区的侧面,113深储油区的端面,121浅储油区的底面,122浅储油区的侧面;

30.103密封面;

31.2油道;

32.3放油嵌件;

33.4回油嵌件;

34.5橡胶密封垫;

35.6安装螺栓;

36.7过滤装置。

具体实施方式

37.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

38.需要说明的是,本实施例中的方位词上和下,是以图2所示的油底壳实施例的位置为基准进行限定的。

39.请结合图1和图2,图1为本实用新型所提供的油底壳实施例的结构示意图,图2为图1的剖视图结构示意图,如图1和图2所示,本实施例所提供的发动机用油底壳,包括壳体1和油道2。

40.其中,壳体1包括:深储油区11和浅储油区12;

41.深储油区11和浅储油区12的密封面103处于同一平面,深储油区11的底面111和所述浅储油区12的底面121通过立面13连接,所述密封面103和所述深储油区11的底面111相对;

42.密封面103上设置有密封凹槽14,密封凹槽14外侧设置有安装孔15;

43.深储油区11的侧面112下部设置有放油孔16,放油孔16中固定有放油嵌件3,深储油区11的端面113内侧上部设置有出油口17,出油口17的截面形状为矩形;

44.浅储油区12的侧面122外侧设置有回油孔18,回油孔18中预埋有回油嵌件4,通过回油嵌件4,油底壳与天然气发动机回油结构固定连接,并且回油结构中的油通过回油孔18流回到浅储油区12中,以降低油耗。

45.油道2的一端与深储油区11的底面111固定连接,油道2的另一端与出油口17固定连接;

46.壳体1和油道2分别是纤维增强热塑性复合材料一体单次注塑成型的。

47.可以理解,密封面103即为壳体1的顶部处的法兰面,也即与发动机连接时的安装面。

48.在实际应用中,深储油区11的两相对侧面112可以各设置一个放油孔16,以加快放油速度。放油嵌件3可以在壳体1注塑时直接成型在放油孔16中,也可以采用焊接或粘接方式将放油嵌件3与壳体1连接。

49.具体地,回油嵌件4可以在壳体1注塑时直接成型在回油孔18中,也可以采用焊接或粘接方式将回油嵌件4与壳体1连接。

50.油道2的一端与深储油区11的底面111通过焊接固定连接,油道2的另一端与出油口17通过焊接固定连接。

51.与现有技术相比,本实施例的发动机用油底壳包括壳体和油道两部分,油道为纤维增强热塑性复合材料注塑成型,然后通过焊接方式与壳体连接形成闭合管路,降低了成型加工难度和制作成本,且装配过程简单易于操作;壳体也采用纤维增强热塑性复合材料注塑成型,油道、放油嵌件等全部集成在注塑壳体上,形成油底壳总成,使得产品重量大大减小,并且可以降低汽车在行驶过程中产生噪音污染,实现了天然气重型卡车发动机油底壳的轻量化设计。

52.具体地,请继续参见图2,为了能够保证壳体1与缸体的气密性,在密封槽14中安装有橡胶密封垫5。利用橡胶的弹性保证壳体1与缸体的气密性,且橡胶具有良好的耐磨性,可以使得油底壳拆卸后橡胶密封垫5再继续循环使用。

53.更进一步地,为了提高该用油底壳的整体安装强度,安装孔15内安装有安装螺栓6,壳体1通过安装螺栓6与发动机连接。

54.具体地,为了使安装螺栓6稳定的固定在安装孔15中,安装螺栓6可以通过限位结构固定在安装孔15中,例如,可以在安装孔15内设置限位结构,也可以在安装螺栓6的套筒上设置限位结构,以将安装螺栓6固定在安装孔15 中;或者,安装螺栓6也可以通过过盈配

合固定在安装孔15中,或通过粘接方式固定在安装孔15中。再举例而言,安装螺栓6也可以在壳体1注塑时,直接成型在壳体1上。

55.可选地,为了可以有效过滤机油中的杂质,保证发动机正常运行,在深储油区的底面内设有过滤装置7。

56.具体地,过滤装置7为网状结构,在实际应用中,可以采用预先放置在油道2的成型模具中,注塑完成后直接成型在油道2上;也可以采用粘接、焊接、铆接或卡扣连接方式,将过滤装置7与油道2固定连接。

57.进一步地,为了进一步提高本实施例中的油底壳的刚度和强度,壳体1的外表面设置有横纵相交的加强筋。通过横纵相交的加强筋,不仅可以增加产品刚度,还可以解决金属油底壳行驶过程中的噪音问题,解决油底壳产品耐冲击性的问题。

58.更为具体地,加强筋的高度为8mm,加强筋的宽度为2mm,相邻加强筋之间的距离为8mm或者12mm。

59.可选地,为能准确的确定出油底壳内的储油量,本实施例中的油底壳中深储油区11的侧面112上部可以设置有油尺孔19,用于安装机油尺确定油位。具体地,本实施例中,油尺孔19的数量可以为两个,分别设置于深储油区11 的两侧面112上。

60.进一步地,本实施例中,安装孔15的数量可以为20个,长边方向各8个,短边方向各2个。

61.以上所述仅为本实用新型的较佳实施例而已,并非用于限定本实用新型的保护范围。凡在本实用新型的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1