一种用于燃气轮机空气过滤系统的滤芯的制作方法

1.本实用新型涉及一种空气过滤滤芯,特别是关于一种用于燃气轮机空气过滤系统的滤芯。

背景技术:

2.目前,我国燃气电厂或天然气长输管道压气站中大多采用ge公司、rolls

‑

royce 公司、solar公司的燃气轮机作为动力设备。由于上述进口燃气轮机普遍存在供货周期长、维修和保养成本高等问题,因此要求用户在使用过程中要严格按照操作规范的要求,同时更要满足生产厂家提出的进气气质要求。

3.当进入燃气轮机的气质条件较差时,气体内液滴等杂质会对燃烧系统和涡轮叶片造成磨损或腐蚀等危害,导致燃气轮机失效,从而严重影响发电机组的正常运行和安全生产。因此,当气体进入燃气轮机前,需对其进行净化处理。目前燃气轮机普遍采用进气气源过滤系统作为关键设备保护装置,常用的过滤系统由多只滤芯并列组成,滤芯以纤维为过滤材料,加工成百褶形状。由于滤芯多且含有百褶结构,增加了流通面积,使得滤芯表面的空气流速控制在某一低数值,进气中的颗粒物粒子不断附着在滤芯外表面上,从而达到过滤气体中杂质的目的。

4.滤芯作为过滤系统的核心元件,其性能优劣将直接影响整体机组的安全运行。由于滤芯为易耗件,约半年到一年更换一次,更换滤芯成本巨大。另外,当入口气质恶化时,滤芯的寿命会发生锐减的现象,使燃气轮机面临失效的风险,对电厂生产造成很大影响。并且,燃气轮机原装进气过滤系统的滤芯采购周期长、单价高,且滤芯备件消耗量大,对备件储备及运行维护成本的控制造成了巨大压力。

5.在实际工程应用过程中,滤芯所在的大气环境是多变的,而大气中的污染物组成也较为复杂,主要包括固相、气相、液相三类污染物。气相污染物包括氨、氯化物、硫化物等排放物质,液相污染物包括水蒸汽以及气液两相污染物形成的具有强腐蚀性的酸性液滴。这些污染物的存在,尤其是液相污染物会对燃气轮机进气通道和压气室产生腐蚀等危害。

6.目前,现有燃气轮机空气过滤系统的滤芯主要存在以下几个方面的技术缺陷:

7.(1)对于沿海地区的燃气电厂而言,由于环境多盐雾且湿度高,进气量大,空气过滤系统的运行负荷较大,当冬季气温较低时,液相颗粒物的存在还会使滤芯表面结霜,引起燃气轮机空气过滤系统的滤芯的堵塞,导致滤芯残余阻力高、滤芯过滤性能下降、滤芯失效以及使用寿命降低等一系列问题,进而对燃气轮机的安全稳定运行带来严重影响和危害。

8.(2)为达到对气相颗粒物理想的过滤分离效果,燃气轮机空气过滤系统通常要安装800至1500套滤芯,处理的工艺气气量越大,需要的滤芯数量越多,过滤系统的体积庞大,液相颗粒物导致滤芯频繁失效,过滤系统装备的运维成本居高不下。

技术实现要素:

9.针对上述问题,本实用新型的目的是提供一种用于燃气轮机空气过滤系统的滤

芯,不仅能够减少进入空气过滤系统之前气体中的液相颗粒物,降低空气过滤系统的滤芯失效风险,延长过滤系统使用寿命,进而保证燃气轮机系统安全稳定运行,而且能够大幅度提升单套滤芯的过滤面积,有效减少所需的滤芯数量,降低整套过滤系统的负荷,进而降低燃气轮机系统的运维成本。

10.为实现上述目的,本实用新型采取以下技术方案:一种用于燃气轮机空气过滤系统的滤芯,包括:底板;过滤筒,至少两个不同直径的所述过滤筒同轴由内至外设置在所述底板上,且所述过滤筒的筒壁内形成有沿轴向延伸的环形盲孔式过滤通道,所述过滤通道的开口端贯穿所述底板后与外界大气相连通,各所述过滤筒之间则形成顶部开口、底部封闭的环形反吹清洗通道;纳米疏水过滤膜,均匀贴附在所述过滤通道的过滤面上。

11.所述的滤芯,优选地,所述过滤筒采用金属、碳或陶瓷,形态为颗粒或具有纤维结构的多孔过滤介质制作而成。

12.所述的滤芯,优选地,所述过滤筒的横截面为圆形、正多边形或椭圆形。

13.本实用新型由于采取以上技术方案,其具有以下优点:针对现有燃气轮机空气过滤系统技术存在的滤芯的堵塞,滤芯失效以及使用寿命降低等一系列问题,发明人凭借多年从事相关行业的经验与实践,提出一种用于燃气轮机空气过滤系统的滤芯,以克服现有技术的缺陷,对于工业用燃气轮机空气过滤系统设计和运行优化具有指导意义,具体体现在:

14.1、本实用新型提供的滤芯能够减少进入空气过滤系统之前气体中的液相颗粒物,降低空气过滤系统的滤芯失效风险,延长过滤系统使用寿命,保证燃气轮机系统安全稳定运行。

15.2、本实用新型提供的滤芯通过减少进入空气过滤系统之前气体中的液相颗粒物,达到降低整套过滤系统负荷的目的,与现有技术相比可有效减少所需的滤芯数量,进而降低过滤系统的运维成本。

附图说明

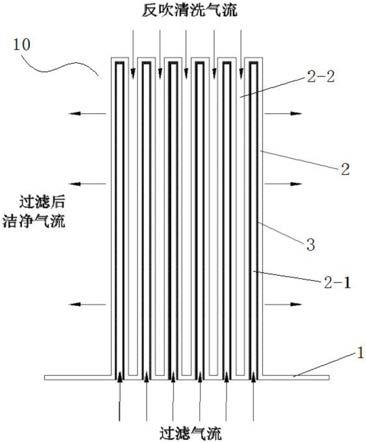

16.图1是本实用新型一实施例提供的滤芯的剖面结构图;

17.图2是本实用新型一实施例提供的滤芯的局部剖视图;

18.图3是现有滤芯的结构示意图;

19.图中各标记如下:

20.10为滤芯;1为底板;2为过滤筒;3为纳米疏水过滤膜;2

‑

1为过滤通道;2

‑

2 为反吹清洗通道。

具体实施方式

21.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型的技术方案进行清楚、完整地描述。显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.在本实用新型的描述中,需要说明的是,术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描

述,而不是指示或暗示所指的系统或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

23.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

24.如图1、图2所示,本实施例提供的用于燃气轮机空气过滤系统的滤芯10,包括:底板1;过滤筒2,至少两个不同直径的过滤筒2同轴由内至外设置在底板1上,且过滤筒2的筒壁内形成有沿轴向延伸的环形盲孔式过滤通道2

‑

1,且该过滤通道2

‑

1的开口端贯穿底板1后与外界大气相连通,各过滤筒2之间则形成顶部开口、底部封闭的环形反吹清洗通道2

‑

2;纳米疏水过滤膜3,均匀贴附在过滤通道2

‑

1的过滤面上。

25.上述实施例中,优选地,过滤筒2采用金属、碳或陶瓷等不易发生化学反应,形态为颗粒或具有纤维结构的多孔过滤介质制作而成,多孔过滤介质的孔隙率远高于纳米疏水过滤膜,因此几乎不会增加滤芯的阻力,进而降低能耗,此外多孔过滤介质还承担着滤芯骨架的作用,用于支撑纳米疏水过滤膜3。

26.上述实施例中,优选地,过滤筒2的横截面为圆形、正多边形或椭圆形等。

27.本实用新型提供的滤芯在使用时,含液过滤气流由滤芯10底部进入过滤通道2

‑

1,过滤气流首先与纳米疏水过滤膜3接触,过滤气流中的绝大部分液滴被纳米疏水过滤膜3拦截在其表面,凝聚成的大液滴可在重力作用下滑落至过滤通道2

‑

1底部并排出;通过纳米疏水过滤膜3后的洁净气流,通过过滤筒2的多孔过滤介质,然后进入滤芯 10外部汇集至出口管路。当纳米疏水过滤膜3表面的小液滴和其他颗粒物杂质(不能凝聚为大液滴的部分)在其表面不断聚集和粘附,导致滤芯10运行阻力增加,此时可以采用反吹清洗的方式来实现滤芯10的性能再生,反吹清洗气流为洁净的压缩空气,方向与过滤气流方向相反,通过反向的气流动力将附着在纳米疏水过滤膜3表面的液滴和其他颗粒物杂质剥离,实现滤芯10的循环再生。可见,本实用新型通过在过滤面合理采用了纳米疏水过滤膜的创新思路和方法,能够减少进入空气过滤系统之前气体中的液相颗粒物,降低空气过滤系统的滤芯失效风险。

28.滤芯的过滤能力主要由过滤面积决定,所述过滤面积是指过滤气流直接接触滤芯部分的表面积。本实用新型的滤芯结构与现有滤芯结构(如图3所示)相比,在相同直径和高度尺寸的情况下,本实用新型的滤芯10由于采用了内部具有多重过滤面形式的结构,使得过滤面积大幅度提升,其过滤能力远大于现有滤芯安装同样数量的情况,因此能够大幅度提升单套滤芯的过滤面积,进而达到降低整套过滤系统负荷的目的。

29.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1