发动机冷却器高散热鱼骨形翅片及其对其焊接的焊接装置的制作方法

1.本实用新型涉及翅片领域,尤其涉及发动机冷却器高散热鱼骨形翅片及其对其焊接的焊接装置。

背景技术:

2.翅片是板翅式热交换器的最基本元件,冷热流体之间的热交换大部分通过翅片,小部分直接通过隔板来进行,正常设计中,翅片传热面积大约为热交换器总传热面积的67%~88%,翅片与隔板之间的连接均为完善的轩焊,因此大部分热量传给翅片,通过隔板并由翅片传给冷流体,由于翅片传热不像隔板那样直接传热,故翅片又有二次表面之称。

3.翅片是通常在需要进行热传递的换热装置表面,然而传统的翅片在导热过程中散热速度较慢,从而导致了翅片散热效果差,因此降低翅片的散热效率,由于翅片在加工时需要用到焊接装置,在焊接过程中需要进行夹持固定,然而传统的翅片焊接装置多数为手动固定,在焊接时产生的火花易导致对使用者的手部烫伤,同时降低了对翅片的夹持效果,并且人工手动夹持固定,易导致翅片在焊接时发生晃动,从而降低了翅片的焊接质量。

4.因此,有必要提供发动机冷却器高散热鱼骨形翅片及其对其焊接的焊接装置解决上述技术问题。

技术实现要素:

5.本实用新型提供发动机冷却器高散热鱼骨形翅片及其对其焊接的焊接装置,解决了传统翅片散热效果差,同时翅片在焊接过程中夹持效果差的问题。

6.为解决上述技术问题,发动机冷却器高散热鱼骨形翅片,包括翅片本体,所述翅片本体的底部栓接有散热板,所述翅片本体的两侧均栓接有挡板,所述挡板相向的一侧从前至后均依次开设有与翅片本体配合使用的散热通道,所述翅片本体的正面从上至下均依次开设有散热孔。

7.优选的,所述散热板的底部从左至右均依次开设有散热槽,所述翅片本体的形状为鱼骨状。

8.优选的,当翅片在进行加工时,需要使用到焊接装置,所述焊接装置包括工作台,所述工作台顶部的左侧栓接有电动伸缩杆,所述电动伸缩杆的活塞杆栓接有固定板,所述固定板远离电动伸缩杆一侧的底部栓接有焊头,所述工作台顶部两侧的正面和背面均开设有通槽,且通槽的内腔活动连接有限位座,所述工作台右侧的顶部栓接有控制器,所述工作台的内腔设置有夹持机构,所述夹持机构的顶部与限位座的底部活动连接。

9.优选的,所述夹持机构包括步进电机、正反螺纹杆、螺纹套、第一连接杆、移动板、活动座、第二连接杆和滑柱,所述工作台内腔底部的左侧栓接有步进电机,所述步进电机的输出轴栓接有正反螺纹杆,所述正反螺纹杆的右侧通过轴承与工作台内腔右侧的底部转动连接,所述正反螺纹杆的两侧均螺纹连接有螺纹套,所述螺纹套的顶部活动连接有第一连接杆,所述工作台内腔的顶部滑动连接有移动板,所述移动板的底部与第一连接杆的顶部

活动连接,所述移动板的顶部从前至后均依次栓接有活动座,所述限位座相向一侧的底部活动连接有第二连接杆,所述第二连接杆远离限位座的一侧与活动座的内腔活动连接,所述工作台内腔的顶部从前至后均依次栓接有滑柱,所述滑柱的两侧均滑动连接有与限位座配合使用的滑套。

10.优选的,所述限位座底部的正面和背面均栓接有弹簧,所述弹簧的底部与移动板的顶部栓接。

11.优选的,所述工作台内腔两侧的顶部开设有滑槽,所述滑槽的内腔滑动连接有与移动板配合使用的滑块。

12.优选的,所述限位座相向一侧的顶部通过强力胶粘接有耐磨垫,所述工作台正面的顶部嵌设有百叶窗。

13.与相关技术相比较,本实用新型提供的发动机冷却器高散热鱼骨形翅片具有如下有益效果:

14.本实用新型提供发动机冷却器高散热鱼骨形翅片,通过散热板、散热通道和散热孔的配合,加强了翅片本体的散热效果,从而使翅片本体散热速度加快,并提高了翅片本体的散热效率,解决了传统鱼骨形翅片散热效果差的问题。

15.通过散热槽的配合,加快了散热板对翅片本体的散热速度,提高了散热板的散热效率,通过翅片本体的形状为鱼骨状的配合,使翅片本体之间达到更佳的散热效果。

16.本实用新型提供发动机冷却器高散热鱼骨形翅片,通过步进电机提供驱动来源,通过正反螺纹杆、螺纹套、第一连接杆、移动板、活动座、第二连接杆和滑柱的配合,可对散热金属块进行夹持固定,避免人工手动夹持固定的情况,同时防止焊头在焊接过程中对使用者的手部造成伤害,从而使散热金属块固定的更加稳定,增强了焊接装置对散热金属块的夹持效果,解决了传统高散热鱼骨形翅片焊接装置夹持效果差的问题。

17.通过弹簧的配合,可对移动板和限位座之间进行弹性缓冲,增强了移动板和限位座之间的缓冲效果,通过滑槽和滑块的配合,可对移动板进行滑动限位,提高了移动板的稳定性,通过耐磨垫的配合,减缓了散热金属块与限位座之间的磨损速度,通过百叶窗的配合,可对工作台内部元件产生的热量快速散发,加快了工作台内部空气流通的速度。

附图说明

18.图1为本实用新型提供的发动机冷却器高散热鱼骨形翅片的第一实施例的结构示意图;

19.图2为图1所示发动机冷却器高散热鱼骨形翅片的结构俯视图;

20.图3为图1所示散热板和散热槽的结构立体图;

21.图4为本实用新型提供的发动机冷却器高散热鱼骨形翅片的第二实施例的结构示意图;

22.图5为图4所示的工作台结构剖视图;

23.图6为图5所示的限位座和耐磨垫结构立体图。

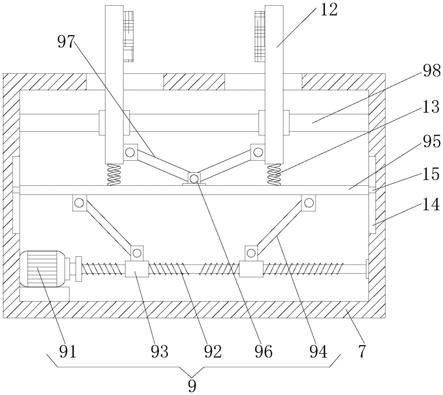

24.图中标号:1、翅片本体;2、散热板;3、挡板;4、散热通道;5、散热孔;6、散热槽;7、工作台;8、电动伸缩杆;9、夹持机构;91、步进电机; 92、正反螺纹杆;93、螺纹套;94、第一连接杆;95、移动板;96、活动座; 97、第二连接杆;98、滑柱;10、固定板;11、焊头;12、限位座;13、

弹簧; 14、滑槽;15、滑块。

具体实施方式

25.下面结合附图和实施方式对本实用新型作进一步说明。

26.第一实施例

27.请结合参阅图1-3,其中,图1为本实用新型提供的发动机冷却器高散热鱼骨形翅片的第一实施例的结构示意图,图2为图1所示发动机冷却器高散热鱼骨形翅片的结构俯视图,图3为图1所示散热板和散热槽结构立体图。发动机冷却器高散热鱼骨形翅片,包括翅片本体1,所述翅片本体1的底部栓接有散热板2,所述翅片本体1的两侧均栓接有挡板3,所述挡板3相向的一侧从前至后均依次开设有与翅片本体1配合使用的散热通道4,所述翅片本体1的正面从上至下均依次开设有散热孔5。

28.所述散热板2的底部从左至右均依次开设有散热槽6,所述翅片本体1的形状为鱼骨状,通过散热槽6的配合,加快了散热板2对翅片本体1的散热速度,提高了散热板2的散热效率,通过翅片本体1的形状为鱼骨状的配合,使翅片本体1之间达到更佳的散热效果。

29.本实用新型提供的发动机冷却器高散热鱼骨形翅片的工作原理如下:

30.首先翅片本体1内的热量通过散热孔5进行散热,然后再通过散热通道4 将热量传送至外界,同时通过散热板2对翅片本体1进行散热,接着通过散热槽6加快散热板2的散热速度,由于挡板3为金属材料,从而挡板3对翅片本体1进行辅助散热。

31.与相关技术相比较,本实用新型提供的发动机冷却器高散热鱼骨形翅片具有如下有益效果:

32.本实用新型提供发动机冷却器高散热鱼骨形翅片,通过散热板2、散热通道4和散热孔5的配合,加强了翅片本体1的散热效果,从而使翅片本体1 散热速度加快,并提高了翅片本体1的散热效率,解决了传统鱼骨形翅片散热效果差的问题。

33.第二实施例

34.请结合参阅图4-6,其中,图4为本实用新型提供的发动机冷却器高散热鱼骨形翅片的第二实施例的结构示意图;图5为图4所示的工作台结构剖视图;

35.图6为图5所示的限位座和耐磨垫结构立体图,基于本技术的第一实施例提供的发动机冷却器高散热鱼骨形翅片,本技术的第二实施例提出另一种发动机冷却器高散热鱼骨形翅片。第二实施例仅仅是第一实施例优选的方式,第二实施例的实施对第一实施例的单独实施不会造成影响。

36.具体的,本技术的第二实施例提供的发动机冷却器高散热鱼骨形翅片的不同之处在于:当翅片在进行加工时,需要使用到焊接装置,所述焊接装置包括工作台7,所述工作台7顶部的左侧栓接有电动伸缩杆8,所述电动伸缩杆8 的活塞杆栓接有固定板10,所述固定板10远离电动伸缩杆8一侧的底部栓接有焊头11,所述工作台7顶部两侧的正面和背面均开设有通槽,且通槽的内腔活动连接有限位座12,所述工作台7右侧的顶部栓接有控制器,所述工作台7的内腔设置有夹持机构9,所述夹持机构9的顶部与限位座12的底部活动连接。

37.所述夹持机构9包括步进电机91、正反螺纹杆92、螺纹套93、第一连接杆94、移动板95、活动座96、第二连接杆97和滑柱98,所述工作台7内腔底部的左侧栓接有步进电机91,所述步进电机91的输出轴栓接有正反螺纹杆 92,所述正反螺纹杆92的右侧通过轴承与工作

台7内腔右侧的底部转动连接,所述正反螺纹杆92的两侧均螺纹连接有螺纹套93,所述螺纹套93的顶部活动连接有第一连接杆94,所述工作台7内腔的顶部滑动连接有移动板95,所述移动板95的底部与第一连接杆94的顶部活动连接,所述移动板95的顶部从前至后均依次栓接有活动座96,所述限位座12相向一侧的底部活动连接有第二连接杆97,所述第二连接杆97远离限位座12的一侧与活动座96的内腔活动连接,所述工作台7内腔的顶部从前至后均依次栓接有滑柱98,所述滑柱98的两侧均滑动连接有与限位座12配合使用的滑套,通过步进电机91提供驱动来源,通过正反螺纹杆92、螺纹套93、第一连接杆94、移动板95、活动座96、第二连接杆97和滑柱98的配合,可对散热金属块进行夹持固定,避免人工手动夹持固定的情况,同时防止焊头11在焊接过程中对使用者的手部造成伤害,从而使散热金属块固定的更加稳定,增强了焊接装置对散热金属块的夹持效果。

38.所述限位座12底部的正面和背面均栓接有弹簧13,所述弹簧13的底部与移动板95的顶部栓接,通过弹簧13的配合,可对移动板95和限位座12 之间进行弹性缓冲,增强了移动板95和限位座12之间的缓冲效果。

39.所述工作台7内腔两侧的顶部开设有滑槽14,所述滑槽14的内腔滑动连接有与移动板95配合使用的滑块15,通过滑槽14和滑块15的配合,可对移动板95进行滑动限位,提高了移动板95的稳定性。

40.所述限位座12相向一侧的顶部通过强力胶粘接有耐磨垫,所述工作台7 正面的顶部嵌设有百叶窗,通过耐磨垫的配合,减缓了散热金属块与限位座 12之间的磨损速度,通过百叶窗的配合,可对工作台7内部元件产生的热量快速散发,加快了工作台7内部空气流通的速度。

41.首先使用者通过控制器开启步进电机91运转,接着步进电机91的输出轴带动正反螺纹杆92转动,从而正反螺纹杆92带动螺纹套93向内侧移动,接着螺纹套93带动第一连接杆94下移,然后第一连接杆94带动移动板95下移,随后移动板95带动活动座96下移,接着活动座96带动第二连接杆97下移,然后通过滑柱98和滑套对限位座12提供滑动支撑作用,从而第二连接杆97 带动限位座12向内侧移动可对散热金属块进行夹持固定,同时使用者通过控制器开启电动伸缩杆8下移,接着电动伸缩杆8带动固定板10下移,然后固定板10带动焊头11下移,从而使焊头11下移至合适的位置,然后对散热金属块进行焊接。

42.本实用新型提供发动机冷却器高散热鱼骨形翅片,通过步进电机91提供驱动来源,通过正反螺纹杆92、螺纹套93、第一连接杆94、移动板95、活动座96、第二连接杆97和滑柱98的配合,可对散热金属块进行夹持固定,避免人工手动夹持固定的情况,同时防止焊头11在焊接过程中对使用者的手部造成伤害,从而使散热金属块固定的更加稳定,增强了焊接装置对散热金属块的夹持效果,解决了传统高散热鱼骨形翅片焊接装置夹持效果差的问题。

43.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1