一种发动机排气处理系统的制作方法

1.本实用新型涉及一种发动机排气处理系统。

背景技术:

2.无论是工业领域还是机动车污染控制领域,脱硝(主要是指nox的减排)都是重要的课题。对于柴油车和稀燃汽油车,有两大主要排放污染物:颗粒物和 nox。

3.工业领域以及内燃机领域,为使燃料燃烧更充分以提高燃料的能量利用效率,降低能耗,一般都会采用稀燃的方式进行燃烧。也就是说,燃烧过程一般是在氧气(空气)过剩的情况下进行的,称之为稀燃。稀燃情况下,如何能在氧气过剩条件下,低能耗、高效除去(净化)排气(尾气)中的nox,是目前脱硝的难点和热点所在。

4.目前常用的稀燃脱硝方法主要包括:选择性催化还原(如目前常用的 nh3-scr)、非选择性催化还原nscr(完全通过气相nh3-nox反应脱硝,能耗高效率低)、nox吸附-存储(催化)还原lnt、直接催化分解,以及氧化-吸收等方法。其中lnt和催化分解的方法离工业化应用尚有一定距离。而nscr由于需要 900℃以上的高温、nh3消耗量过大且效率较低,并不适合于柴油车、稀燃汽油机等移动法染源的脱硝。

5.目前车用的scr方法,主要是基于热(高温)催化原理,大致概括为以下主要过程:先以前置的氧化催化剂(doc),把排气中的no等低价态的氮氧化物部分或全部氧化成no2或至更高价态的nox。然后向排气中喷入尿素水溶液,水解产生nh3,再在scr催化剂表面与高价态的nox反应氧化还原反应:nh3被高价态的nox氧化成n2和h2o,而高价态的nox被还原成n2和h2o。反应效率和反应的选择性,主要取决于催化剂的优劣及反应条件(温度、流速及氨氮比)控制的好坏。其中反应的选择性包括对参加到反应过程中的反应物的选择,如只有 nox和nh3发生反应,而o2和nh3不发生反应;以及对产物的选择,如nox被全部还原成n2,而不是被还原成中间价态的氮氧化物如no或n2o等;还有就是过量的nh3逃逸问题。实际工作中,其实是很难确保排气中大量存在的o2(一般为%级,而nox只是ppm级)不会消耗nh3;也很难确保nh3不逃逸。

6.最主要的是目前的nh3-scr是基于热催化原理,只有在达到一定反应温度 (一般在250℃以上)反应才会进行。由于目前的车用scr技术路线,一般都需要在scr催化剂之前加doc,更多情况下,也会在scr之前加dpf以过滤颗粒,从而防止颗粒堵塞scr。同时scr催化剂之前还需要安装复杂的尿素水溶液喷射装置。因此scr催化剂一般很难装成紧耦合型,即一般离发动机排气口较远。冷起动时,需要一定的运行时间才能达到scr催化剂的起燃温度。而这之前,scr 对nox排放是没有作用的。

技术实现要素:

7.本实用新型提供发动机排气处理系统。

8.为了实现上述目的,本实用新型采用了如下技术方案:

9.本实用新型提供一种发动机排气处理系统,用于对发动机的排气进行脱硝处理,

其特征在于,包括:第一系统,所述第一系统包括尾气脱硝处理系统和脱硝处理装置:尾气脱硝处理系统,能在第一预定温度条件下,对排气中的氮氧化物进行去除或减少;和脱硝处理装置,能在第二预定温度条件下,对排气中的氮氧化物进行去除或减少。

10.本实用新型提供的发动机排气处理系统,还具有这样的特征:其中,第一预定温度条件为150-450℃,优选地,第一预定温度条件为160-300℃,更优选 200-300℃;和/或第二预定温度条件为30-120℃,优选地,第二预定温度条件为

ꢀ‑

20-80℃,更优选的为-10-40℃。

11.本实用新型提供的发动机排气处理系统,还具有这样的特征:其中,尾气脱硝处理系统和脱硝处理装置串联工作或其中一个单独工作。

12.本实用新型提供的发动机排气处理系统,还具有这样的特征:其中,串联工作,是先经过尾气脱除处理系统,再经过脱硝处理装置。

13.本实用新型提供的发动机排气处理系统,还具有这样的特征:其中,尾气脱硝处理系统和脱硝处理装置串联布置,或根据发动机冷启动和发动机热启动阶段,尾气脱硝处理系统和脱硝处理装置之间通过阀门控制实现串联工作或其中一个单独工作。

14.本实用新型提供的发动机排气处理系统,还具有这样的特征:其中,尾气脱硝处理系统和脱硝处理装置之间通过阀门控制实现两个串联工作或其中一个单独工作时,采用以下几种方式中的任意一种:第一种,在发动机冷启动时间附近采用脱硝处理装置单独进行脱硝处理,发动机热启动时间附近采用尾气脱硝处理系统单独进行脱硝处理;第二种,在发动机冷启动时间附近采用脱硝处理装置单独进行脱硝处理,发动机热启动时间附近采用尾气脱硝处理系统和脱硝处理装置串联工作;第三种,在发动机冷启动时间附近和在发动机热启动时间附近均采用尾气脱硝处理系统和脱硝串联工作进行脱硝处理。

15.本实用新型提供的发动机排气处理系统,还具有这样的特征,还包括:送风机,送风机将从脱硝处理装置处理后的排气部分返回到脱硝处理装置和/或尾气脱硝处理系统。

16.本实用新型提供的发动机排气处理系统,还具有这样的特征:其中,脱硝处理装置包括:至少一个电场电离处理部和/或吸收反应处理部,其中,电场电离处理部用于对气体进行电离处理,吸收反应处理部用于对气体进行至少一次吸收反应处理。

17.本实用新型提供的发动机排气处理系统,还具有这样的特征:其中,吸收反应处理部进行的吸收反应处理包括以下中的一种或多种过程的组合:氧化过程、还原过程以及吸收过程。

18.本实用新型提供的发动机排气处理系统,还具有这样的特征:其中,吸收反应处理部包括至少一个吸收处理单元、至少一个氧化单元以及至少一个吸收氧化混合单元中的任意一个或多个,吸收处理单元进行包括吸收过程和/或还原过程,氧化单元进行包括氧化过程,吸收氧化混合单元进行包括吸收和氧化过程,至少一个电场电离处理部、至少一个吸收处理单元、至少一个氧化单元以及至少一个吸收氧化混合单元中任意多个按任意处理顺序组合。

19.本实用新型提供的发动机排气处理系统,还具有这样的特征:组合为下述的任意一种:沿气流方向排布的电场电离处理部和吸收氧化混合单元;沿气流方向排布的电场电离处理部、吸收处理单元以及氧化处理单元;沿气流方向排布的吸收处理单元、电场电离处理部、吸收处理单元、氧化处理单元以及吸收处理单元;沿气流方向排布的吸收处理单元、电场电离处理部、吸收处理单元、电场电离处理部以及吸收处理单元;沿气流方向排布的吸

收处理单元、氧化处理单元、吸收处理单元、氧化处理单元、吸收处理单元、电场电离处理部以及吸收处理单元;沿气流方向排布的电场电离处理部以及吸收处理单元;沿气流方向排布的电场电离处理部、吸收处理单元以及电场电离处理部。

20.本实用新型提供的发动机排气处理系统,还具有这样的特征:其中,电场电离处理部为介质阻挡放电电场或静电场。

21.本实用新型提供的发动机排气处理系统,还具有这样的特征:尾气脱硝处理系统包括第一反应场和超高频波发生装置,第一反应场用于将尾气与催化剂混合反应;超高频波发生装置用于向第一反应场内提供超高频波照射。

22.本实用新型提供的发动机排气处理系统,还具有这样的特征:尾气脱硝处理系统还包括第二反应场,用于将尾气与含碳物质进行混合反应;第二反应场与第一反应场流体连通。

23.本实用新型提供的发动机排气处理系统,还具有这样的特征:还包括:第二系统,第二系统为egr处理系统,与第一系统并联,发动机运行产生的排气,部分排气经egr处理,部分经第一系统处理。

24.根据本实用新型提供的发动机排气处理系统,能同时实现汽车的冷启动和热启动的排气的有效脱硝。

附图说明

25.图1为实施例1涉及的脱硝处理装置的结构框图

26.图2为本实用新型实施例1涉及的脱硝处理装置的几种组合结构示意图;

27.图3为本实用新型实施例1涉及的脱硝处理装置带有切换的结构示意图;

28.图4为本实用新型实施例3的尾气脱硝处理系统结构示意图;

29.图5为本实用新型实施例3中试验一实验结果图;

30.图6为本实用新型实施例3中试验二实验结果图;

31.图7为本实用新型实施例4中尾气脱硝处理过程中催化反应器内温度变化曲线;

32.图8为本实用新型实施例4中尾气处理过程中催化反应器出口处nox浓度变化曲线;

33.图9为本实用新型实施例5中尾气脱硝处理过程中催化反应器内温度变化曲线;

34.图10为本实用新型实施例5中尾气处理过程中催化反应器出口处nox浓度变化曲线;

35.图11为本实用新型实施例7涉及的发动机排气处理系统的一种结构示意图。

具体实施方式

36.以下具体说明本实用新型的具体实施方式。

37.实施例1

38.以下实施例是为了对本实用新型涉及的内容进行具体说明。

39.图1为实施例1涉及的脱硝处理装置的结构框图。

40.如图1所示,本实施例提供一种发动机排气的脱硝处理装置600进行第一工作,脱硝处理装置600包括:至少一个电场电离处理部10和/或吸收反应处理部 20,也即只有电场

电离部10或吸收反应处理部20,也可以两个都同时存在,另外,上述不同情况下,电场电离处理部都可以是一个或多个。其中,电场电离处理部10用于对气体进行电离处理,吸收反应处理部20用于对气体进行至少一次吸收反应处理,也即吸收反应处理部20可以通过一个反应体系,对气体进行一次吸收反应处理,也可以通过多个反应体系,对气体进行多次吸收反应处理。这里的反应体系,可以指以一个容器容纳包括的所有物质为一个整体,这些物质是用来参与进行上述吸收处理的液体或固体物质,也即该容器相当于提供了一个进行上述吸收反应处理的场所,下同。

41.在一示例中,电场电离处理部为介质阻挡放电电场或静电场。

42.在一示例中,吸收反应处理部20进行的吸收反应处理包括以下中的一种或多种过程的组合:氧化过程、还原过程以及吸收过程。当多个这些过程组合时,可以在同一个反应体系中实现,也可以在不同的反应体系中分别实现。

43.在一示例中,氧化过程采用的氧化剂为以下中的任意一种或多种的组合:

44.(1)高锰酸钾、锰酸钾和二氧化锰中的任意一种或几种;

45.(2)钠氯酸盐和/或钙的、亚氯酸盐和次氯酸盐中的任意一种或多种;

46.(3)过碳酸钠;

47.(4)高铁酸钠固体氧化剂,

48.(5)浓硝酸液态氧化剂;

49.还原过程采用的还原剂为以下中的任意一项或多种的组合:活性炭粉、尿素、氨水、亚硫酸盐、硫化物以及各类具有强还原性的有机酸、有机碱;

50.吸收过程采用液体吸收剂和/或固体吸收剂,

51.液体吸收剂为以下中的任意一种或多种的组合:

52.(1)强无机碱、强有机碱、碱金属、碱土金属及部分过渡金属和非贵金属的氧化物;

53.(2)具有碱性或能够与nox发生复分解反应及中和反应的盐类中的一种或多种的组合;

54.固体吸收剂包括以下中的一种或多种的组合:分子筛、活性炭、石墨烯,以及具有吸附氮氧化物的固体材料中的一种或多种以下中的任意一种或多种的组合。

55.在一个示例中,吸收反应处理部20包括至少一个吸收处理单元、至少一个氧化单元以及至少一个吸收氧化混合单元中的任意一个或多个,我们这里的每个单元,即对应一个反应体系。其中,在该示例中,吸收处理单元进行包括吸收过程和/或还原过程,氧化单元进行包括氧化过程,吸收氧化混合单元进行包括吸收和氧化过程,并且,至少一个电场电离处理部、至少一个吸收处理单元、至少一个氧化单元以及至少一个吸收氧化混合单元中任意多个按任意处理顺序组合:也即这些单元和至少一个的电场电离处理部,至少是任意的两个,而且沿气流方向的排布不限定顺序,可以是任意的顺序组合。

56.图2为实施例1涉及的脱硝处理装置的几种组合结构示意图。

57.如图2所示,在一示例中,组合为下述的任意一种(图2中由上往下依次第一种到第六种,沿气流方向也即气体的流动方向,图2中的电场即指电场电离处理部、氧化即指氧化处理单元、吸收即指吸收处理单元、氧化+吸收即指吸收氧化混合单元):

58.第一种:沿气流方向排布的电场电离处理部和吸收氧化混合单元,其中吸收氧化混合单元;

59.第二种:沿气流方向排布的电场电离处理部、吸收处理单元以及氧化处理单元;

60.第三种:沿气流方向排布的吸收处理单元、电场电离处理部、吸收处理单元、氧化处理单元以及吸收处理单元;

61.第四种:沿气流方向排布的吸收处理单元、电场电离处理部、吸收处理单元、电场电离处理部以及吸收处理单元;

62.第五种:沿气流方向排布的吸收处理单元、氧化处理单元、吸收处理单元、氧化处理单元、吸收处理单元、电场电离处理部以及吸收处理单元;

63.第六种:沿气流方向排布的电场电离处理部以及吸收处理单元。

64.图3为实施例涉及的脱硝处理装置带有切换的结构示意图,图3中的电场即指电场电离处理部、氧化即指氧化处理单元、吸收即指吸收处理单元、氧化+吸收即指吸收氧化混合单元。

65.如图3所示,在一示例中,脱硝处理装置的各个组成单元分别设置带截止阀的旁通气路,这样,使得排气可以通过这些旁通气路分别进入各个组成单元,根据需要和实际效果,开闭其中部分或全部(并联)的截止阀,以实现部分或至全部装置的旁通,从而停用部分或全部装置,达到最佳工作状态点和最佳效率性价比。同时还可根据需要,对其中停用的装置实施在线或离线的再生、更新和置换,从而达到连续无间断运行的目的。

66.上述脱硝处理装置能在30-120℃的温度条件下实现对发动机排气的中的 nox的脱除或减少,优选地,温度条件为-20-80℃,更优选的为-10-40℃,实现对发动机排气的脱硝,由此,该脱硝处理装置能用在汽车冷启动阶段的脱硝处理。

67.本实施例还提供一种发动机排气的脱硝处理方法,以下对应上述脱硝处理装置进行描述,本脱硝处理方法包括:进行至少一次电场电离处理,和/或进行至少一次吸收反应处理。

68.在一示例中,脱硝处理方法中的至少一次吸收反应处理包括以下中的一种或多种过程的组合:上述的氧化过程、上述的还原过程以及上述的吸收过程。

69.在氧化过程涉及的氧化剂、还原过程涉及的还原剂以及吸收过程中涉及的吸收剂均与上述的相同。

70.在一示例中,脱硝处理方法中,吸收处理采用至少一个上述的吸收处理单元、至少一个上述的氧化单元以及至少一个上述的吸收氧化混合单元中的任意一个或多个进行,上述的吸收处理单元进行包括上述的吸收过程和/或还原过程,上述的氧化单元进行包括上述的氧化过程,上述的吸收氧化混合单元进行包括上述的吸收和氧化过程。

71.在一示例中,脱硝处理方法中,上述的至少一个电场电离处理部、上述的至少一个吸收处理单元、上述的至少一个氧化单元以及上述的一个吸收氧化混合单元中任意多个按任意处理顺序组合。

72.在一示例中,脱硝处理方法中:组合为上述的任意一种。

73.实施例2

74.本实施例提供一种尾气脱硝处理系统进行第二工作,以下进行具体内容说明。

75.本实用新型实施例使用市售购买获得的常规检测仪表均可检测气体中nox、 no、no2、co、voc、o2、co2等浓度。本实用新型实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常

规产品。

76.本实施例在高频波优选微波与提供的cu基催化剂体系的作用下,不需外加还原剂,即可以实现高氧含量尾气(例如柴油发动机台架尾气)中nox的净化,且未造成no2浓度的增加。

77.本实施例以及以下实施例中,提供的催化剂在载体上负载铜氧化物、有价态变化的过渡金属氧化物等活性组份,以及稀土元素等。该催化剂体系含有变价元素的过渡金属氧化物,在微波中升温速率快,对微波敏感,在微波场中有很高的活性,表现出较优的nox净化能力。

78.本实施例中,利用微波辐射,可以在催化剂表面形成局部“热点”,“热点”温度比催化剂的床层温度平均高出100-200℃,可以达到降低nox净化反应的表观活化能的目的,增加催化剂的活性;另外,催化剂表现出很好的抗氧阻抑性,微波辐照+催化剂组合下的选择性效应提供了解决高氧浓度下nox净化的新的反应途径。

79.本实用新型的发明人研究发现,尾气中例如柴油发动机尾气中存在的总碳氢化合物thc、co、碳颗粒等可作为nox净化的还原剂,但是由于柴油发动机采用贫燃技术,排出的尾气中存在大量的o2,在现在尾气净化催化剂体系及催化条件下,尾气中的thc、co、碳颗粒等易被o2氧化并发生燃烧反应,而降低了对nox的选择性和净化效率,使得在不外加胺类还原剂和nh3-scr催化剂的情况下,nox的净化较难进行。本发明人提出一种催化剂体系及净化条件,实现了在不外加还原剂的情况下,利用柴油发动机尾气中自身存在的总碳氢化合物 thc、co、碳颗粒等作为nox净化的还原剂,显著提高了高氧含量尾气中nox 净化效率。

80.本实用新型一实施例提供一种尾气脱硝处理系统,包括第一反应场,用于将尾气与催化剂混合反应,将尾气中氮氧化物处理为无害化物质,例如,可将氮氧化物催化分解和/或催化还原为氮气。

81.于本实用新型一实施例中,第一反应场包括管道和/或反应器。反应器具有反应腔室,尾气与催化剂在管道和/或反应器内混合并反应;第一反应器包括催化反应器。

82.于本实用新型一实施例中,第一反应场内尾气在催化剂作用下发生催化分解反应,将尾气中no分解为氮气和氧气。

83.于本实用新型一实施例中,第一反应场内尾气在催化剂作用下发生催化还原反应,将尾气中no还原为氮气。

84.于本实用新型一实施例中,第一反应场为催化反应器,用于将尾气中nox 催化还原处理为氮气等。本实施例中,催化反应器内nox催化还原过程中所用的还原剂来源于尾气自带组分,包括但不限于尾气中的碳氢化合物、一氧化碳、碳颗粒等还原性物质。

85.于本实用新型一实施例中,催化反应器内设有催化剂,催化剂用于将尾气中至少部分氮氧化物催化处理成氮气。

86.于本实用新型一实施例中,催化剂可以选自铜基催化剂等对氮氧化物具有催化还原作用和/或催化分解作用的催化剂。

87.本实用新型一些实施例提供的催化剂包括铜物种、锰物种、镍物种、钴物种、铁物种、铈物种、镧物种、锆物种中的一种或两种以上任意比例的组合物。

88.本实用新型一些实施例中,催化剂包括铜物种,还包括锰物种、镍物种、钴物种、铁物种、铈物种、镧物种、锆物种中的一种或两种以上任意比例的组合物。

89.于本实用新型一实施例中,催化剂包括第一活性组分、第二活性组分和助剂;第一活性组分为铜物种;第二活性组分包括但不限于锰物种、镍物种、钴物种、铁物种中的一种或两种以上任意比例的组合物;助剂包括但不限于:铈物种、镧物种、锆物种中的一种或两种以上任意比例的组合物。

90.本实用新型提供的催化剂一实施例中,铜物种包括但不限于铜的氧化物,例如,cuo、cu2o中的一种或两种任意比例的混合物。锰物种包括但不限于锰的氧化物,例如,mno、mno2、mn2o3、mn3o4、mn2o5、mno3、mn2o7中的一种或至少两种以上任意比例组合的混合物。镍物种包括但不限于镍的氧化物,例如,nio、ni2o3中的一种或两种任意比例的混合物。钴物种包括但不限于钴的氧化物,例如,coo、co2o3、co3o4中的一种或至少两种以上任意比例组合的混合物。铁物种包括但不限于铁的氧化物,例如,fe2o3、fe3o4、feo中的一种或至少两种以上任意比例组合的混合物。铈物种包括但不限于铈的氧化物,例如, ceo2、ce2o3中的一种或两种任意比例的混合物。镧物种包括但不限于镧的氧化物,例如,la2o3。锆物种包括但不限于锆的氧化物,例如,zro、zro2中的一种或两种任意比例的混合物。

91.本实用新型一实施例中,催化剂还包括载体,载体为分子筛或氧化铝(al2o3)。优选的,载体al2o3为γ-al2o3。

92.本实用新型一实施例中,第一活性组分、第二活性组分和助剂负载在载体上,总负载量为5%-30%,即催化剂中金属氧化物总负载量大于等于5%且小于等于 30%,典型但非限制性的负载量为5%、6%、7%、8%、9%、10%、12%、13%、 14%、15%、16%、17%、18%、19%、20%、21%、22%、23%、24%、25%、26%、 27%、28%、29%或30%。本实用新型中负载量为第一活性组分、第二活性组分和助剂三者的质量之和占催化剂总质量的比例。

93.本实用新型一实施例中,催化剂中第一活性组分、第二活性组分、助剂的质量比为0.5-10:1-10:0.5-10,换算成氧化物的质量比计,典型但非限制性的质量比为:3:5:2、2:7:6、3:8:2、3:10:2、3:6:6或10:10:10。

94.本实用新型的一实施例中,第一活性组分为铜物种,第二活性组分包括锰物种,助剂包括铈物种,第一活性组分、第二活性组分、助剂的质量比为 cuo/mnox/ceo2=0.5-10:1-10:0.5-10,换算为氧化物的质量比,典型但非限制性的质量比为:3:5:2、4:4:2、5:3:2、3:4:3、3:8:2、3:10:2、3: 6:6或10:10:10。本实施例提供的催化剂中含有铜物种,主要是以cuo形式存在;还含有锰物质,主要是以锰氧化物mnox形式存在,主要包括二氧化锰 mno2和三氧化二锰mn2o3;还含有铈物种,主要以ceo2形式存在。本实施例提供的催化剂有很强的微波吸收能力,主要吸收微波的成分为锰氧化物mnox,其含有变价元素的过渡金属氧化物,在微波作用下升温速率很快,对微波很敏感,在微波场中有很高的活性,同时在活性组分cuo协同作用下,可在相对低的温度范围和有氧条件下实现no净化,且无no2增加。本实施例中相对低的温度范围包括150-450℃温度范围内,有氧条件下是指尾气中氧的体积浓度范围在18% vol以下均可适用。

95.本实用新型的一实施例中,第一活性组分为铜物种,第二活性组分包括锰物种和钴物种,助剂包括铈物种,第一活性组分、第二活性组分锰物种、第二活性组分钴物种、助剂的质量比为cuo/(mno2+mn2o3)/co3o4/ceo2=0.5-10:1-10: 0.5-3:0.5-10,换算为氧化物的质量比,典型但非限制性的质量比为:2:6:1: 6、3:5:2:2、3:8:1:2、2:6:2:2、1:5:3:3或2:8:2:6。本实施例提供的催化剂中含有铜物种,主要是以cuo形式存在;还含有锰物质,主要

是以锰氧化物mnox形式存在,主要包括二氧化锰mno2和三氧化二锰mn2o3;还含有钴物种,主要以co3o4形式存在;还含有铈物种,主要以ceo2形式存在。本实施例提供的催化剂有很强的微波吸收能力,主要吸收微波的成分为锰氧化物和钴氧化物,其均为含有变价元素的过渡金属氧化物,两种过渡金属氧化物的组合可进一步提高在微波场中催化剂的催化活性,同时在活性组分cuo协同作用下,可在相对低的温度范围和有氧条件下实现no净化,且无no2增加。本实施例中相对低的温度范围包括150-450℃温度范围内,有氧条件下是指尾气中氧的体积浓度范围在18%vol以下均可适用。

96.本实用新型提供的上述催化剂的制备方法,包括如下步骤:

97.a)按照上述配方,将所需组分对应的可溶性金属盐混合,得到混合溶液;

98.b)将载体浸渍到步骤a)得到的混合溶液中,搅拌混合,蒸干浸渍液后再干燥,然后焙烧,冷却后得到cu基催化剂。

99.本实用新型一实施例中,提供用于尾气处理的催化剂的制备方法,包括如下步骤:

100.a)按照上述配方,将第一活性组分对应的可溶性金属盐、第二活性组分对应的可溶性金属盐和助剂对应的可溶性金属盐混合,得到混合溶液;

101.b)采用等体积浸渍法,将载体浸渍到步骤a)得到的混合溶液中,搅拌混合,蒸干浸渍液后再干燥,然后焙烧,冷却后得到cu基催化剂。

102.本实用新型提供的催化剂的制备方法一实施例中,将第一活性组分对应的可溶性金属盐、第二活性组分对应的可溶性金属盐和助剂对应的可溶性金属盐混合均匀,得到混合溶液,其中,第一活性组分对应的可溶性金属盐包括但不限于铜的可溶盐,例如硝酸铜;第二活性组分对应的可溶性金属盐包括但不限于锰的可溶盐、镍的可溶盐、钴的可溶盐、铁的可溶盐中的一种或两种以上,其中,锰的可溶盐包括但不限于硝酸锰,镍的可溶盐包括但不限于硝酸镍,钴的可溶盐包括但不限于硝酸钴,铁的可溶盐包括但不限于硝酸铁;助剂的可溶盐包括但不限于铈的可溶盐、镧的可溶盐和锆的可溶盐中的一种或多种。

103.本实用新型提供的催化剂的制备方法一实施例中,采用等体积浸渍法,将载体浸渍到浸渍液中,在室温下搅拌混合均匀,搅拌的搅拌速度为100-500r/min,搅拌时间为2-8小时。

104.本实用新型提供的催化剂的制备方法一实施例中,搅拌均匀后加热使溶液沸腾至浸渍液蒸干,然后干燥,干燥的温度为100℃-120℃,典型但非限制性的温度为100℃、105℃、110℃、115℃、或120℃;干燥的时间为10-20小时,典型但非限制性的温度为10小时、12小时、14小时、16小时、18小时或20小时。

105.本实用新型提供的催化剂的制备方法一实施例中,干燥之后进行焙烧,焙烧的温度为400℃-600℃,典型但非限制性的温度为400℃、450℃、470℃、500℃、 550℃、580℃或600℃。焙烧后冷却至室温得到本实用新型提供的cu基催化剂。

106.于本实用新型一实施例中,第一反应场的温度为150-450℃,优选160-300℃,优选200-300℃,即温度大于或等于150℃且小于或等于450℃,典型但非限制性的温度值为150℃、170℃、190℃、200℃、210℃、220℃、230℃、240℃、 250℃、260℃、270℃、280℃、290℃、300℃、320℃、330℃、340℃、350℃、 360℃、370℃、380℃、400℃、420℃、430℃、440℃或450℃。如果第一反应场内反应温度低于150℃,反应速率降低;如果反应温度高于450℃,可能会有其他有害物质生成。

107.于本实用新型一实施例中,尾气脱硝处理系统还包括超高频波反应装置,用于向第一反应场内提供超高频波照射,可辅助尾气与催化剂进行反应,具体的,高频波可辅助催化剂表面提供高活性位点,降低反应所需活化能,从而辅助化学反应更容易发生,提高尾气中氮氧化物的脱除效率;同时高频波照射可为第一反应场内提供均匀高效温度场。

108.于本实用新型一实施例中,尾气脱硝处理系统包括第一反应场和超高频波发生装置,第一反应场用于将尾气与催化剂混合反应;超高频波发生装置,用于向第一反应场内提供超高频波照射。

109.于本实用新型一实施例中,超高频波反应装置包括微波装置。

110.于本实用新型一实施例中,微波装置包括微波发生器,用于发射微波,发射的微波的功率为300w-1500w。

111.于本实用新型一实施例中,尾气脱硝处理系统还包括第二反应场,用于将尾气与含碳物质进行混合反应。

112.于本实用新型一实施例中,第二反应场内的反应温度控制为200-300℃,优选250-300℃,典型但非限制性的温度值为100℃、110℃、120℃、130℃、140℃、 150℃、160℃、170℃、180℃、190℃、270、280℃、290℃或300℃。

113.于本实用新型一实施例中,第二反应场内的反应温度控制为200-300℃,优选250-300℃,典型但非限制性的温度值为100℃、110℃、120℃、130℃、140℃、 150℃、160℃、170℃、180℃、190℃、270、280℃、290℃或300℃。

114.本实施例中可以通过控制进入第二反应场的尾气温度达到一定值来控制第二反应场内的反应温度满足需要,和/或可以通过其他加热方式控制。

115.于本实用新型一实施例中,第二反应场内设有含碳物质,含碳物质包括有机碳、无定形碳中的一种或者两种以上任意比例的组合。无定形碳包括木炭、活性炭、焦炭和炭黑等中的一种或两种以上任意比例的组合物。有机碳包括挥发性有机物、各类燃料油例如柴油、燃烧后碳颗粒等中的一种或两种以上任意比例的组合物。

116.于本实用新型一实施例中,第二反应场包括管道和/或反应器。

117.于本实用新型一实施例中,第二反应场内含碳物质与尾气发生反应生成的产物包括但不限于碳热解产生的碳氢化合物、一氧化碳、碳颗粒等中的一种或两种以上任意比例的组合,产物浓度调节可通过控制尾气进气量实现。

118.于本实用新型一实施例中,尾气脱硝处理系统还包括热源,为第二反应场间接供热,确保第二反应场内达到所需的反应温度,辅助第二反应场内反应进行。

119.在一示例中,第二反应场用于将发动机产生的部分排气与含碳物质进行混合反应,并将混合反应后的气体通入第一反应场参与第一反应场的反应。

120.于本实用新型一实施例中,第一反应场与第二反应场流体连通,将第二反应场内反应的产物通入第一反应场内,为第一反应场内nox催化处理提供还原剂。第二反应场为第一反应场提供的还原剂包括但不限于碳热解产生的碳氢化合物、一氧化碳、碳颗粒等中的一种或两种以上任意比例的组合。本实施例中,在第一反应场内在催化剂作用下发生催化还原反应将nox还原为氮气,所用的还原剂包括但不限于尾气自带组分中的碳氢化合物、一氧化碳、碳颗粒等还原性物质,还包括但不限于第二反应场内碳热解产生的碳氢化合物、一氧化碳、碳颗粒等中的一种或两种以上任意比例的组合。

121.于本实用新型一实施例中,第二反应场内设有含碳物质,含碳物质包括有机碳、无定形碳中的一种或者两种以上任意比例的组合。无定形碳包括木炭、活性炭、焦炭和炭黑等中的一种或两种以上任意比例的组合物。有机碳包括挥发性有机物、各类燃料油例如柴油、燃烧后碳颗粒等中的一种或两种以上任意比例的组合物。在第二反应场内,含碳物质与尾气发生不完全燃烧反应,生成的产物通入第一反应场内,参与第一反应场内待处理尾气与催化剂的反应。

122.本实用新型一实施例提供了一种尾气脱硝处理方法,包括如下步骤:

123.将尾气与催化剂混合反应,去除或减少尾气中氮氧化物,即处理过程。

124.本实用新型一实施例中,尾气脱硝处理方法,包括如下步骤:

125.在超高频波照射下将尾气与催化剂混合反应,去除或减少尾气中氮氧化物,即处理过程。

126.本实用新型一实施例中,尾气与催化剂混合反应温度为150-450℃,优选 160-300℃,优选200-300℃。本实用新型中,处理过程中,需要确保处理温度条件在150-450℃范围内,即温度大于或等于150℃且小于或等于450℃,典型但非限制性的温度值为150℃、170℃、190℃、200℃、210℃、220℃、230℃、240℃、 250℃、260℃、270℃、280℃、290℃、300℃、320℃、330℃、340℃、350℃、 360℃、370℃、380℃、400℃、420℃、430℃、440℃或450℃。

127.于本实用新型一实施例中,去除或减少尾气中氮氧化物的方法包括但不限于尾气在催化剂作用下进行催化还原反应、催化分解反应中的至少一种。

128.于本实用新型一实施例中,催化剂可以选自铜基催化剂等对氮氧化物具有催化还原作用和/或催化分解作用的催化剂。

129.于本实用新型一实施例中,催化处理包括但不限于催化还原处理,催化还原处理过程中所用的还原剂包括尾气自带组分中的还原性物质,尾气自带组分中的还原性物质包括并不限于尾气中的碳氢化合物、一氧化碳、碳颗粒等还原性物质,即第一还原剂。

130.于本实用新型一实施例中,尾气脱硝处理方法还包括超高频波照射辅助尾气与催化剂进行混合反应。于本实用新型一实施例中,超高频波照射包括但不限于微波照射,微波照射的功率为300w-1500w。利用微波对尾气与催化剂的催化反应提供均匀高效温度场,同时微波可辅助催化剂表面提供高活性位点,降低反应所需活化能,从而辅助化学反应更容易发生,提高尾气中氮氧化物的脱除效率。

131.于本实用新型一实施例中,尾气脱硝处理方法还包括:将尾气与含碳物质混合反应,反应产物通入尾气与催化剂混合反应的第一反应场。

132.实施例3

133.本实施例结合附图具体说明实施例2涉及的尾气脱硝处理系统。

134.图4为本实用新型实施例3的尾气脱硝处理系统结构示意图;

135.图5为本实用新型实施例3中试验一实验结果图;

136.图6为本实用新型实施例3中试验二实验结果图。

137.参见图4,本实施例提供的尾气脱硝处理系统400,包括:

138.催化反应器100,用于将尾气与催化剂混合反应,将发动机尾气中氮氧化物 nox净化。

139.微波装置,包括微波反应器200,功率300w-1500w可调。图4中箭头方向为尾气流动

方向。

140.本实施例中,催化反应器100内设置有催化剂,催化剂为cu基催化剂ii, cu-mn-co-ce/al2o3,采用传统的等体积浸渍方式:按照 cuo-mnox-co3o4-ceo2/γ-al2o3中铜氧化物、锰氧化物、钴氧化物、铈氧化物的质量比为2:6:1:6,总负载量为15%计算所需的可溶性盐和载体γ-al2o3的用量;将γ-al2o3浸入硝酸铜、硝酸锰、硝酸钴、硝酸铈混合溶液中,室温下混合液在200r/min下振荡5h,蒸干浸渍液后在110℃下干燥12h,然后在500℃下马弗炉下焙烧5h,冷却至室温后即可制得cu基催化剂ii。

141.cu基催化剂ii中铜氧化物、锰氧化物、钴氧化物、铈氧化物的质量比为2: 6:1:6,载体为4-6mm直径球状氧化铝,负载量为15%,堆积密度为928.4g/l。

142.相应的,本实施例提供的尾气脱硝处理方法,用于处理发动机尾气,包括如下步骤:

143.在催化反应器100内装入11kg cu基催化剂ii,采用微波反应器200发射的微波将催化反应器100内催化剂床层温度控制在150-450℃范围(相当于反应温度控制在150-450℃范围内),通过微波辐照将催化剂活化,再通入不同功率的柴油机台架全流量尾气进行脱硝试验,本实施例中采用微波屏蔽型k型铠装热电偶监测催化反应器内催化剂床层温度及尾气温度。

144.试验一:7l柴油机台架20%输出功率+微波+cu:mn:co:ce/al2o3(2:6:1:6) 联合脱硝

145.使用将微波反应器调整在600w*12的微波条件将上述催化剂活化,脱硝反应前的催化剂床层温度在140-190℃范围内。将台架在1500rpm、30kw输出功率(20%输出)产生的尾气全流量通入催化反应器,产生的总背压为44.9kpa(尾气未通入微波反应器前背压为24.3kpa,egr水冷未开启),台架发动机空气进气流量为460-480kg/h,此带背压下的尾气原排中各组分浓度为:no:167.8mg/m3; no2:0mg/m3;o2:15.18vol%。

146.该试验条件下:脱硝试验持续40min,试验结果如图5所示。由图5可知,脱硝试验持续40min,催化反应器进出口尾气温度分别稳定在282℃和273℃,催化剂床层温度在280-315℃范围内;试验过程中,脱硝10min后催化反应器出口的no即达到相对稳定状态,脱硝40min时,no浓度为77.1mg/m3,即no 净化效率为54.1%,未检测到no2排出。

147.试验二:7l柴油机台架30%输出功率+微波+cu:mn:co:ce/al2o3(2:6:1:6) 联合脱硝

148.使用600w*12的微波条件将上述催化剂活化,脱硝反应前的床层温度在 200-320℃范围内。将台架在1500rpm、45kw输出功率(30%输出)产生的尾气全流量通入nox催化反应器,产生的总背压为50kpa(尾气未通入微波反应器前背压为25kpa),台架发动机空气进气流量为490-500kg/h,此带背压下的尾气原排浓度为:no浓度:243.7mg/m3,no2浓度,0mg/m3;o2浓度:13.22vol%。

149.该试验条件下:脱硝试验持续30min,试验结果如图6所示。如图6所示,脱硝试验持续近30min,反应器进出口尾气温度在325℃和312℃,催化剂床层温度为310-330℃。脱硝30min时反应器出口no浓度为88.2mg/m3,no净化效率为63.8%,且未检测到no2排出。

150.实施例4

151.图7为本实用新型实施例4中尾气脱硝处理过程中催化反应器内温度变化曲线;

152.图8为本实用新型实施例4中尾气处理过程中催化反应器出口处nox浓度变化曲线。

153.本实施例提供的尾气脱硝处理系统同实施例3,结构示意图参见图4。

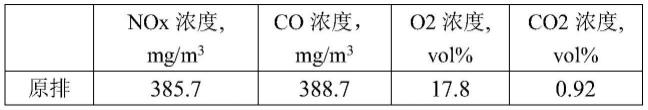

154.本实施例中,将264.5g cu基催化剂ii(cu:mn:co:ce/al2o3(2:6:1:6))装填在催化反应器100中,使用微波反应器200(功率1000-1100w)照射催化反应器100,通过微波辐照将催化剂活化,并且微波将催化反应器100中进口处催化剂温度加热至430℃,然后将柴油机怠速800rpm条件下产生的尾气以0.7-0.8m3/h 的流量通入催化反应器中,进行脱硝试验,整个脱硝试验持续75min,可将柴油机产生的尾气通过水汽冷凝管控制尾气中相对湿度为60-80%,再通入催化反应器100。柴油机尾气原排各组分浓度如表1。

155.本实施例中催化反应器100进口和出口分别设有带微波屏蔽功能的k型热电偶(未在图中标出)检测催化反应器内温度。本实施例中采用微波屏蔽型k 型铠装热电偶监测催化反应器100内催化剂床层温度及催化反应器进口处和出口处尾气温度。

156.本实施例中脱硝试验过程中催化反应器内温度变化曲线如图7所示,催化反应器出口处nox浓度变化曲线如图8所示。

157.如图7和图8所示:0-60min内,在微波功率在1000-1100w,最终催化反应器100内催化剂床层温度稳定在250℃-350℃范围,催化反应器出口处nox 浓度整体呈缓慢增加趋势,60min时nox浓度为196mg/m3,nox净化效率为 49.1%。

158.表1 柴油机尾气原排

[0159][0160]

实施例5

[0161]

图9为本实用新型实施例5中尾气脱硝处理过程中催化反应器内温度变化曲线;

[0162]

图10为本实用新型实施例5中尾气处理过程中催化反应器出口处nox浓度变化曲线。

[0163]

本实施例提供的尾气脱硝处理系统同实施例4,结构示意图参见图4。

[0164]

本实施例中,催化反应器100内设置有催化剂,催化剂为铜基催化剂i (cuo-mnox-ceo2/γ-al2o3),铜基催化剂i采用传统的浸渍方式制备:按照 cuo-mnox-ceo2/γ-al2o3中铜氧化物、锰氧化物、铈氧化物的质量比为3:5:2,总负载量为10%计算所需的盐和载体γ-al2o3的用量;将γ-al2o3浸入硝酸铜、硝酸锰、硝酸铈混合溶液中,室温下混合液在200r/min下振荡5h,然后加热混合液使其沸腾直至蒸干浸渍液后在110℃下干燥12h,然后在500℃下马弗炉下焙烧5h,冷却后即可制得cu基催化剂i。

[0165]

参见图4,将251g制备的cu基催化剂i(cuo-mnox-ceo2/γ-al2o3催化剂) 装入催化反应器100中,采用600w微波反应器200照射催化反应器100,控制催化反应器100内反应温度为250℃-300℃,然后通入0.6-0.8m3/h的柴油发动机原排尾气,原排尾气中各组分浓度如表2,试验持续2h,可将柴油机产生的尾气通过水汽冷凝管控制尾气中相对湿度为60-80%,再通入催化反应器100。本实施例中催化反应器100进口和出口分别设有带微波屏蔽功能的k型热电偶(未在图中标出)检测催化反应器内温度。本实施例中采用微波屏蔽型k型铠装热电偶监测催化反应器100内催化剂床层温度及催化反应器进口处和出口处尾气温

度。

[0166]

表2 柴油机原排浓度

[0167][0168][0169]

本实施例中处理过程中催化反应器100内温度变化曲线如图9所示,催化反应器100出口处nox浓度变化曲线如图10所示。

[0170]

由图9可知,在微波作用下,尾气通入催化反应器中20min-120min时间内,催化剂床层温度基本稳定在250℃-300℃范围内。

[0171]

由图10可知,nox浓度均随反应时间的增加而降低,尾气处理1h时,nox 浓度为82mg/m3,nox净化效率达到81.2%。

[0172]

实施例7

[0173]

图11为实施例7涉及的发动机排气处理系统的一种结构示意图。

[0174]

如图11所示,本实施例提供了一种发动机排气处理系统1,其特征在于,包括:第一系统2。

[0175]

第一系统2包括:尾气脱硝处理系统,能在第一预定温度条件下,对排气中的氮氧化物进行去除或减少的第一工作;和脱硝处理装置,能在第二预定温度条件下,对排气中的氮氧化物进行去除或减少的第二工作。

[0176]

如前,第一预定温度条件为150-450℃,优选160-300℃,优选200-300℃;和/或第二预定温度条件为30-120℃,优选地,温度条件为-20-80℃,更优选的为-10-40℃。

[0177]

在一示例中,尾气脱硝处理系统和脱硝处理装置串联工作或其中一个单独工作,当串联工作时,可以是如下的任意一种:发动机排出的尾气先经过尾气脱硝处理系统再通过上述的脱硝处理装置;发动机排出的尾气先经过上述的脱硝处理装置再通过尾气脱硝处理系统。

[0178]

在一示例中,串联工作的方式,是先经过尾气脱除处理系统,再经过脱硝处理装置。

[0179]

在一示例中,尾气脱硝处理系统和脱硝处理装置串联布置而实现上述的串联工作,或,根据发动机冷启动和发动机热启动阶段,尾气脱硝处理系统和脱硝处理装置之间通过阀门控制实现上述的串联工作或其中一个单独工作。

[0180]

在一示例中中,尾气脱硝处理系统和脱硝处理装置之间通过阀门控制实现两个串联工作或其中一个单独工作时,采用以下几种方式中的任意一种:

[0181]

第一种,在发动机冷启动时间附近采用脱硝处理装置单独进行脱硝处理,发动机热启动时间附近采用尾气脱硝处理系统单独进行脱硝处理;

[0182]

第二种,在发动机冷启动时间附近采用脱硝处理装置单独进行脱硝处理,发动机热启动时间附近采用尾气脱硝处理系统和脱硝处理装置串联工作;

[0183]

第三种,在发动机冷启动时间附近和在发动机热启动时间附近均采用尾气脱硝处理系统和脱硝串联工作进行脱硝处理。

[0184]

在一示例中,第一系统2还包括送风机500,送风机500将从脱硝处理装置处理后的排气部分返回到脱硝处理装置和/或尾气脱硝处理系统,这样,利用脱硝处理装置进行冷启动脱硝时的电离电场处理产生的臭氧:一个是能实现催化剂自洁,一个是能将低价氮氧化物转化为高价,方便后续的吸收处理。本实施例中,送风机为管道式轴流风机。

[0185]

本实施例中,脱硝处理装置为前述的脱硝处理装置600,尾气脱硝处理系统为前述的尾气脱硝处理系统400。

[0186]

在一示例中,本实施例的脱硝处理装置600,优先地,脱硝处理装置的组合可以多个电场电离处理部,例如可以为如下:沿气流方向排布的电场电离处理部、吸收处理单元以及电场电离处理部,这样,当排气经过多次电离处理,能产生更多的o3。如图11所示,图11中包括两个电场电离处理部10和吸收反应处理部 20。优选地,该脱硝处理装置包括吸收反应处理部时,吸附剂为液体或固体吸收剂,且多为碱性物质,用于吸收经前端工艺被氧化的氮氧化物,形成盐类被固化存储于装置内固定。

[0187]

发动机排气处理系统1的工作模式是:发动机启动后前一段时间内后处理各单元未达到作用温度,如尾气脱硝处理系统中的催化反应还未生效,碳氢thc与 nox排放均无法达到标准排放要求。此时启动送风机500,将排气部分回流送入催化反应器100,当脱硝处理装置具有电场电离处理部时,由于这部分回流的排气经电离电场单元作用气体发生电离,会产生高能活性离子以及o3,当被送入尾气脱硝处理系统,nox与活性离子碰撞,部分被o3氧化成高价氮氧化物,经固体/液体吸收剂吸收存储于装置内。从而避免冷启动状态下,nox排放不达标的现状。

[0188]

待排气温度稳定后,后处理各单元达到作用温度,此时送风机500可选择性关闭。排气依次经尾气脱硝处理系统,脱硝处理装置,可实现thc、co和nox的排放达标。

[0189]

在一示例中,发动机排气处理系统还包括第二系统3,第二系统为egr处理系统,与第一系统并联,发动机运行产生的排气,部分排气经egr处理,部分经第一系统处理。

[0190]

在一示例中,如图10所示,第二反应场的进口与第一反应场的进口并联,让发动机产生的部分排气通入第二反应场的排气与含碳物质进行混合反应,第二反应场出口与第一反应相联通,以将与含碳物质进行混合反应后的气体通入第一反应场参与第一反应场的反应。

[0191]

本实施例还提供一种发动机的排气脱硝处理方法,对应上述的发动机排气处理系统进行说明,发动机的排气脱硝处理方法包括:在第一预定温度条件下,对排气中的氮氧化物进行去除或减少的第一工作;和在第二预定温度条件下,对排气中的氮氧化物进行去除或减少第二工作。

[0192]

本实施例提供的发动机的排气脱硝处理方法,还具有这样的特征:其中,第一预定温度条件为150-450℃,优选地,第一预定温度条件为160-300℃,更优选200-300℃;和/或第二预定温度条件为30-120℃,优选地,第二预定温度条件为-20-80℃,更优选的为-10-40℃。

[0193]

本实施例提供的发动机的排气脱硝处理方法,还具有这样的特征:其中,第一工作和第二工作进行上述的串联工作或其中一个单独工作。

[0194]

本实施例提供的发动机的排气脱硝处理方法,还具有这样的特征:其中,串联工作,是先经过第一工作,再经过第二工作。

[0195]

本实施例提供的发动机的排气脱硝处理方法,还具有这样的特征:第一工作和第二工作之间通过阀门采用以下几种方式中的任意一种控制实现两个串联工作或其中一个单独工作:第一种,在发动机冷启动时间附近采用第二工作单独进行脱硝处理,发动机热启动时间附近采用第一工作单独进行脱硝处理;第二种,在发动机冷启动时间附近采用第二工作单独进行脱硝处理,发动机热启动时间附近采用第一工作和第二工作串联工作;第三种,在发动机冷启动时间附近和在发动机热启动时间附近均采用第一工作和第二工作串联工作进行脱硝处理。

[0196]

本实施例提供的发动机的排气脱硝处理方法,还具有这样的特征,还包括:将从脱硝处理装置处理后的排气部分返回到脱硝处理装置和/或尾气脱硝处理系统。

[0197]

本实施例提供的发动机的排气脱硝处理方法,还具有这样的特征,其中,第一工作采用至少一个电场电离处理部和/或吸收反应处理部,其中,电场电离处理部用于对气体进行电离处理,吸收反应处理部用于对气体进行至少一次吸收反应处理。

[0198]

本实施例提供的发动机的排气脱硝处理方法,还具有这样的特征,其中,吸收反应处理部进行的吸收反应处理包括以下中的一种或多种过程的组合:氧化过程、还原过程以及吸收过程。

[0199]

本实施例提供的发动机的排气脱硝处理方法,还具有这样的特征,其中,吸收反应处理部包括至少一个吸收处理单元、至少一个氧化单元以及至少一个吸收氧化混合单元中的任意一个或多个,吸收处理单元进行包括吸收过程和/或还原过程,氧化单元进行包括氧化过程,吸收氧化混合单元进行包括吸收和氧化过程,至少一个电场电离处理部、至少一个吸收处理单元、至少一个氧化单元以及至少一个吸收氧化混合单元中任意多个按任意处理顺序组合。

[0200]

本实施例提供的发动机的排气脱硝处理方法,还具有这样的特征,组合为下述的任意一种:沿气流方向排布的电场电离处理部和吸收氧化混合单元;沿气流方向排布的电场电离处理部、吸收处理单元以及氧化处理单元;沿气流方向排布的吸收处理单元、电场电离处理部、吸收处理单元、氧化处理单元以及吸收处理单元;沿气流方向排布的吸收处理单元、电场电离处理部、吸收处理单元、电场电离处理部以及吸收处理单元;沿气流方向排布的吸收处理单元、氧化处理单元、吸收处理单元、氧化处理单元、吸收处理单元、电场电离处理部以及吸收处理单元;沿气流方向排布的电场电离处理部以及吸收处理单元;沿气流方向排布的电场电离处理部、吸收处理单元以及电场电离处理部。

[0201]

本实施例提供的发动机的排气脱硝处理方法,还具有这样的特征,其中,电场电离处理部为介质阻挡放电电场或静电场。

[0202]

本实施例提供的发动机的排气脱硝处理方法,还具有这样的特征,第二工作包括采用第一反应场和超高频波发生装置,第一反应场用于将尾气与催化剂混合反应;超高频波发生装置用于向第一反应场内提供超高频波照射。

[0203]

本实施例提供的发动机的排气脱硝处理方法,还具有这样的特征,第二工作还包括采用第二反应场,用于将尾气与含碳物质进行混合反应;第二反应场与第一反应场流体连通。

[0204]

本实施例提供的发动机的排气脱硝处理方法,还具有这样的特征,还包括: egr处理,发动机运行产生的排气,部分排气经egr处理,部分经第一系统处理。

[0205]

试验例

[0206]

本试验例对前述实施例中涉及的脱硝装置的不同处理过程组合进行验证,气体来源汽车的排气,本试验例电场采用介质阻挡放电,如下表2。

[0207]

表2

[0208][0209][0210]

表2中,入口nox浓度均为约375ppm均为水溶液,用水量均为60升,剂浓度均为相对于水溶液(混合物)总质量的质量浓度%,出口浓度为实验结束时的浓度(最终平衡浓度)。

[0211]

根据表2结果可知,采用上述的组合,能有效减少排气中的氮氧化物。

[0212]

另外,在实施例7中,第一系统包括尾气脱硝处理系统和脱硝处理装置。实际应用中,第一系统可以只包括尾气脱硝处理系统和脱硝处理装置中的一个,只包括其中之一时,同样地,尾气脱硝处理系统为前述实施例的尾气脱硝处理系统,脱硝处理装置亦为前述的脱硝处理装置。

[0213]

上述各个实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1