海上90m风力发电机叶片及包含其的风力发电机组的制作方法

1.本实用新型涉及一种海上90m风力发电机叶片及包含其的风力发电机组。

背景技术:

2.风力发电机组由风轮、发电机、传动系统、塔架及电气控制设备等组成,其中风力发电叶片占风力发电整个装置成本的20%左右,叶片的翼型、结构形式、材料性能等都直接影响着风力发电机的性能。

3.现如今风电叶片越来越朝着大型化的方向发展,其中海上风能资源优越,2017~2019年全国海上风电项目预计招标容量为1019.6万千瓦,海上风电发展潜力巨大,海上风电将以10.7%的年复合增长率在快速增长。同时带来一个问题,海上快速发展带来海上叶片大型化。

4.但是,由于叶片长度增加带来一些新的问题,比如重度和疲劳,随着叶片长度的增加,它的载荷工况,随着长度增加会增高。因此,对海上大叶型叶片的开发,能进一步提升叶片轻质高强,满足叶片的使用寿命,降低整机的载荷,这对于海上风电叶片产业化,具有较为重大的意义。

技术实现要素:

5.本实用新型的目的是为了克服现有存在的上述不足,本实用新型提供一种海上90m风力发电机叶片及包含其的风力发电机组。

6.本实用新型是通过以下技术方案实现的:

7.一种海上90m风力发电机叶片,其包括叶片本体,所述叶片本体包括压力面壳体、吸力面壳体和腹板,所述压力面壳体包括第一壳本体和碳纤维主梁,所述碳纤维主梁设置于所述第一壳本体内,所述吸力面壳体包括第二壳本体和玻璃纤维主梁,所述玻璃纤维主梁设置于所述第二壳本体内,所述腹板的上下两端分别连接于所述碳纤维主梁和所述玻璃纤维主梁,且所述压力面壳体与所述吸力面壳体相连接。

8.进一步地,所述腹板的端部通过胶黏剂固定连接于所述玻璃纤维主梁。

9.进一步地,所述压力面壳体和所述吸力面壳体的长度均为90m。

10.进一步地,所述腹板的数量为多个。

11.进一步地,所述叶片本体的最大弦长为4800mm。

12.进一步地,所述叶片本体的最大预弯为2500mm。

13.进一步地,所述叶片本体的根部外圆直径为3700mm。

14.一种风力发电机组,其包括如上所述的海上90m风力发电机叶片。

15.本实用新型的有益效果在于:采用玻璃纤维主梁和碳纤维主梁,通过腹板与玻璃纤维主梁和碳纤维主梁相连接,有效提高了海上90m风力发电机叶片的强度,降低了海上90m风力发电机叶片的重量。同时,叶片本体的长度增加,使得扫风面积增大,获取的风能就增大,扩大了适用范围,增加了海上90m风力发电机叶片的功率。

附图说明

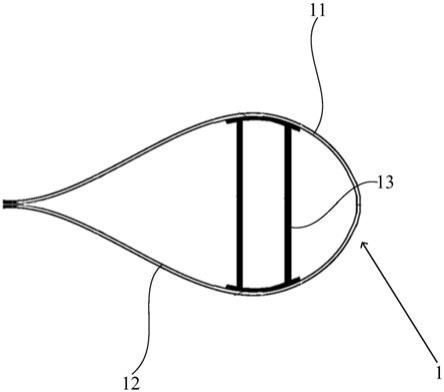

16.图1为本实用新型实施例的海上90m风力发电机叶片的内部示意图。

17.图2为本实用新型实施例的压力面壳体的内部示意图。

18.图3为本实用新型实施例的吸力面壳体的内部示意图。

19.图4为本实用新型实施例的海上90m风力发电机叶片的示意图。

20.图5为本实用新型实施例的海上90m风力发电机叶片另一视角的示意图。

21.附图标记说明:

22.叶片本体1

23.压力面壳体11

24.吸力面壳体12

25.腹板13

26.第一壳本体111

27.碳纤维主梁112

28.第二壳本体121

29.玻璃纤维主梁122

30.弦长l1

31.预弯l2

具体实施方式

32.以下各实施例的说明是参考附图,用以示例本实用新型可以用以实施的特定实施例。

33.如图1、图2、图3、图4和图5所示,本实施例公开了一种海上90m风力发电机叶片,该海上90m风力发电机叶片包括叶片本体1,叶片本体1包括压力面壳体11、吸力面壳体12和腹板13,压力面壳体11包括第一壳本体111和碳纤维主梁112,碳纤维主梁112设置于第一壳本体111内,吸力面壳体12包括第二壳本体121和玻璃纤维主梁122,玻璃纤维主梁122设置于第二壳本体121内,腹板13的上下两端分别连接于碳纤维主梁112和玻璃纤维主梁122,且压力面壳体11与吸力面壳体12相连接。

34.本实施例的海上90m风力发电机叶片,叶片本体1由贴合叶片模具的玻璃纤维布铺设而成。在吸力面壳体12的中间铺放高模量的玻璃纤维主梁122,在压力面壳体11的中间铺放高模量的碳纤维主梁112,碳纤维主梁112和玻璃纤维主梁122的两侧用pvc泡沫及balsa木铺平,之后用玻璃纤维布覆盖整个壳体后,利用真空灌注树脂制成压力面壳体11和吸力面壳体12。待压力面壳体11和吸力面壳体12在模具内预固化完成后,将预制成型的腹板13分别连接于压力面壳体11的碳纤维主梁112上和吸力面壳体12的玻璃纤维主梁122上。

35.吸力面壳体12和压力面壳体11分别采用玻璃纤维主梁122和碳纤维主梁112,通过腹板13与玻璃纤维主梁122和碳纤维主梁112相连接,有效提高了海上90m风力发电机叶片的强度,降低了海上90m风力发电机叶片的重量。同时,叶片本体1的长度增加,使得扫风面积增大,获取的风能就增大,扩大了适用范围,增加了海上90m风力发电机叶片的功率。本实施例的海上90m风力发电机叶片通过翼型的改进,提高了海上90m风力发电机叶片的转速,降低了直驱式发电机的体积和重量,减少生产成本;同时,叶片本体1的叶尖采用柔性设计,

达到进一步降低海上90m风力发电机叶片载荷的目的。

36.在本实施例中,腹板13的端部通过胶黏剂固定连接于玻璃纤维主梁122。在压力面壳体11和吸力面壳体12分别在模具内预固化完成后,将预制成型的腹板13的下端用胶黏剂固定连接于吸力面壳体12的玻璃纤维主梁122上,并将压力面壳体11翻转合在吸力面壳体12上,使得腹板13的上端固定连接在压力面壳体11的碳纤维主梁112上。安装非常方便。

37.在本实施例中,叶片本体1的长度为90m,也就是压力面壳体11和吸力面壳体12的长度均为90m。腹板13的数量为多个,有效加强了叶片本体1的整体结构强度,稳定性更高。

38.叶片本体1的最大弦长l1为4800mm。叶片本体1的最大预弯l2为2500mm。叶片本体1的重量为36550kg,其中重量包含螺栓及附件;实现海上90m风力发电机叶片的重量降低约4000kg。螺栓的数量为144个。海上90m风力发电机叶片的寿命为25年。风轮直径为183.8m,风轮最低转速:4rpm;额定转速:10rpm。叶片本体1的根部外圆直径为3700mm。

39.本实施例还公开了一种风力发电机组,该风力发电机组包括如上所述的海上90m风力发电机叶片。使得叶片本体1的长度增加,使得扫风面积增大,获取的风能就增大,扩大了风力发电机组的适用范围,增加了风力发电机组的功率。采用玻璃纤维主梁122和碳纤维主梁112有效提高了风力发电机组的强度,降低了风力发电机组的重量约4000kg。通过翼型的改进,提高了转速,降低了直驱式发电机的体积和重量,减少生产成本;同时,叶片本体1的叶尖采用柔性设计,达到进一步降低载荷的目的。

40.以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型权利要求所作的等同变化,仍属本实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1