一种汽车消音器的制作方法

1.本实用新型涉及汽车制造技术领域,具体的说,涉及一种汽车消音器。

背景技术:

2.汽车发动机在排气时,会产生很强的气动噪音,汽车的排气噪声是行车噪声的主要组成部分,在一定速度下,噪声可达100分贝以上,严重影响汽车在使用时的舒适性,因此,需要设计消音器来消除噪声。

3.目前,传统消音器的消音方式主要是两种:

4.1、由吸音材料进行消音,常用的吸音材料为玻璃纤维,通过废气在玻璃纤维上的摩擦而减小其能量而降低噪声,消除高频噪音的效果好。但是玻璃纤维由于生产工艺原因,需要采用可燃性有机助剂,这种物质在燃烧后会产生一定的颗粒物,影响汽车尾气的排放,使汽车尾气排放不符合国家标准。有的消音器还使用钢丝绒替换玻璃纤维,但是,用钢丝绒替换玻璃纤维,在消音效果不变的前提下,整体重量会有所增加;在消音器重量类似的前提下,钢丝绒消音效果不如玻璃纤维,且价格也比较昂贵。

5.2、仅采用管路、挡板等结构进行消音,这种消音器不使用玻璃纤维,但是消除高频噪音的能力相对较差。

技术实现要素:

6.为了解决上述技术问题,本实用新型提供了一种汽车消音器,不使用玻璃纤维,节能环保,通过隔板设置多个消音腔,使用微穿孔管,可以有效消除高、中、低频噪音,且消音效果良好。

7.本实用新型解决技术问题采用如下技术方案:

8.一种汽车消音器,包括消音包、进气管和排气管;

9.所述消音包包括两端开口的壳体、第一端盖和第二端盖,所述壳体、第一端盖和第二端盖围合形成消音腔;

10.所述消音腔内设置有将消音腔分隔成若干个腔室的隔板,所述隔板沿着从第一端盖到第二端盖的方向分布;

11.所述进气管依次穿过第二端盖和各个隔板,所述进气管的出口位于靠近第一端盖的腔室中,将发动机排出的气体输入到消音腔中进行消音降噪处理;

12.所述排气管依次穿过各个隔板和第一端盖,所述排气管的进口与靠近第二端盖的腔室连通,将消音腔中的气体排出;

13.每个所述隔板上设置有第一通气孔,用于连通相邻腔室,使气体可以从一个腔室流入另一个腔室;

14.所述排气管进口端的管路为微穿孔管,所述微穿孔管上分布有多个微穿孔,用于消除高频噪音。

15.进一步的,所述隔板包括从第一端盖到第二端盖方向依次平行设置的第一隔板、

第二隔板和第三隔板,将消音腔依次分隔成第一腔室、第二腔室、第三腔室和第四腔室。

16.进一步的,所述进气管包括外进气管和内进气管;

17.所述外进气管位于消音腔外,用于连接发动机排气端和消音腔;

18.所述内进气管包括依次连通的第一进气管、第二进气管、第三进气管和第四进气管;所述第四进气管位于第二端盖与第三隔板之间,所述第四进气管的进口与外进气管连接;所述第三进气管位于第二隔板与第三隔板之间;所述第二进气管位于第一隔板与第二隔板之间;所述第一进气管位于第一端盖与第一隔板之间,所述第一进气管的出口与第一端盖之间具有间隙,使气体可以流入第一腔室中。

19.进一步的,所述第二进气管、第三进气管和第四进气管的直径相同,都大于第一进气管的直径。

20.进一步的,所述第二进气管上靠近第一隔板端设置有多个沿第二进气管圆周方向分布的第二通气孔,所述第二进气管单位面积上的第二通气孔的面积不小于14%

±

5%,使气体可以通过第二进气管上的第二通气孔流入第二腔室中;

21.所述第三进气管上靠近第二隔板端设置有多个沿第三进气管圆周方向分布的第二通气孔,所述第三进气管单位面积上的第二通气孔的面积不小于5.5%

±

5%,使气体可以通过第三进气管上的第二通气孔流入第三腔室中。

22.进一步的,所述排气管包括外排气管和内排气管;

23.所述外排气管位于消音腔外,用于排出消音腔内经过消音降噪处理的气体;

24.所述内排气管包括依次连通的微穿孔管、第二排气管和第一排气管;所述微穿孔管位于第二隔板与第三隔板之间,所述微穿孔管的进口位于第三隔板上;所述第二排气管位于第一隔板与第二隔板之间;所述第一排气管位于第一隔板与第一端盖之间,所述第一排气管的出口与外排气管连接。

25.进一步的,每个所述微穿孔的面积不大于0.015mm2。

26.进一步的,所述内进气管和内排气管都为直管。

27.进一步的,所述第一腔室容积为第四腔室容积的4-6倍,所述第二腔室容积为第四腔室容积的1.2-1.6倍,所述第三腔室容积为第四腔室容积的1.5-2倍。

28.进一步的,所述进气管的数量为一个,所述排气管的数量为两个,两个排气管并排设置。

29.本实用新型汽车消音器的有益效果在于:

30.所述消音器内无玻璃纤维等消音填充材料,避免了消音器在新车状态下玻璃纤维上的助剂燃烧释放颗粒污染物,环保、减重;通过设置隔板和微穿孔管,可以有效消除噪音,消音效果好,可靠耐用。

附图说明

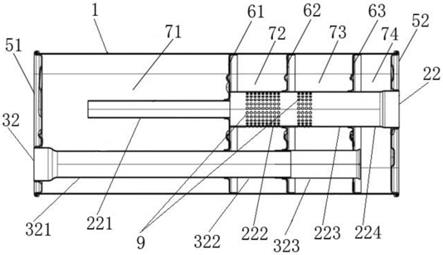

31.图1为本实用新型汽车消音器的外部结构示意图。

32.图2为本实用新型消音腔内结构示意图。

33.图3为本实用新型第一端盖结构示意图。

34.图4为本实用新型消音腔的a-a剖面结构示意图。

35.图中:1-消音包;21-外进气管;22-内进气管;221-第一进气管;222-第二进气管;

223-第三进气管;224-第四进气管;31-外排气管;32-内排气管;321-第一排气管;322-第二排气管;323-微穿孔管;4-壳体;51-第一端盖;52-第二端盖;61-第一隔板;62-第二隔板;63-第三隔板;71-第一腔室;72-第二腔室;73-第三腔室;74-第四腔室;8-第一通气孔;9-第二通气孔;10-装配孔。

具体实施方式

36.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

37.在本实用新型的描述中,需要理解的是,术语“第一”、“第二”、“第三”、“第四”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

38.本实用新型提供了一种汽车消音器,参考图1-图3所示,包括消音包1、进气管和排气管。所述消音包1包括两端开口的壳体4、第一端盖51和第二端盖52,所述壳体4、第一端盖51和第二端盖52围合形成消音腔。

39.参考图3和图4所示,所述消音腔内设置有将消音腔分隔成若干个腔室的隔板,所述隔板还可以起到支撑壳体4的作用,所述隔板沿着从第一端盖51到第二端盖52的方向分布。作为优选,所述隔板包括从第一端盖51到第二端盖52方向依次平行设置的第一隔板61、第二隔板62和第三隔板63,将消音腔依次分隔成第一腔室71、第二腔室72、第三腔室73和第四腔室74。优选的,所述第一腔室71容积为第四腔室74容积的4-6倍,所述第二腔室72容积为第四腔室74容积的1.2-1.6倍,所述第三腔室73容积为第四腔室74容积的1.5-2倍。每个所述隔板上设置有第一通气孔8,用于连通相邻腔室,使气体可以从一个腔室流入另一个腔室。

40.所述进气管依次穿过第二端盖52和各个隔板,所述进气管的出口位于靠近第一端盖51的腔室中,将发动机排出的气体输入到消音腔中进行消音降噪。所述进气管包括外进气管21和内进气管22;所述外进气管21位于消音腔外,用于连接发动机排气端和消音腔。所述内进气管22包括依次连通的第一进气管221、第二进气管222、第三进气管223和第四进气管224;所述第四进气管224位于第二端盖52与第三隔板63之间,位于第四腔室74,所述第四进气管224的进口与外进气管21连接;所述第三进气管223位于第二隔板62与第三隔板63之间,位于第三腔室73;所述第二进气管222位于第一隔板61与第二隔板62之间,位于第二腔室72;所述第一进气管221位于第一端盖51与第一隔板61之间,位于第一腔室71,所述第一进气管221的出口与第一端盖51之间具有间隙,使气体可以流入第一腔室71中。

41.所述第一进气管221为共振管,所述第一腔室71为共振腔,共振腔的体积、共振管的管径和长度决定了共振腔的频率,共振管直径增大的同时,长度也要增长才能达到共振腔的频率,受限于共振腔的长度,所述共振管的长度不超过250mm。可以将所述第二进气管222、第三进气管223和第四进气管224的直径设置成相同,减小第一进气管221的直径,使所述第二进气管222、第三进气管223和第四进气管224的直径都大于第一进气管221的直径,从而缩短第一进气管221的长度。

42.所述第二进气管222上设置有多个沿第二进气管222圆周方向分布的第二通气孔9,所述第二进气管222单位面积上的第二通气孔9的面积不小于14%

±

5%,使气体可以通

过第二进气管222上的第二通气孔9流入第二腔室72中。优选的,使第二进气管222上的第二通气孔9靠近第一隔板61端,尽量增加声波在消音器内部的行程,从而增加声波的反射,来达到更好的消音效果。所述第三进气管223上设置有多个沿第三进气管223圆周方向分布的第二通气孔9,所述第三进气管223单位面积上的第二通气孔9的面积不小于5.5%

±

5%,使气体可以通过第三进气管223上的第二通气孔9流入第三腔室73中。同样的,使第三进气管223上的第二通气孔9靠近第二隔板62端,尽量增加声波在消音器内部的行程,从而增加声波的反射,来达到更好的消音效果。

43.所述排气管依次穿过各个隔板和第一端盖51,所述排气管的进口与靠近第二端盖52的腔室连通,将消音腔中的气体排出。所述排气管进口端的管路为微穿孔管323,所述微穿孔管323上分布有多个微穿孔,每个所述微穿孔的面积不大于0.015mm2,用于消除高频噪音。所述排气管包括外排气管31和内排气管32;所述外排气管31位于消音腔外,用于排出消音腔内经过消音降噪处理的气体;所述内排气管32包括依次连通的微穿孔管323、第二排气管322和第一排气管321;所述微穿孔管323位于第二隔板62与第三隔板63之间,优选的,所述微穿孔管323的进口位于第三隔板63上;所述第二排气管322位于第一隔板61与第二隔板62之间;所述第一排气管321位于第一隔板61与第一端盖51之间,所述第一排气管321的出口与外排气管31连接。

44.本实用新型汽车消音器的消音原理是:

45.第一腔室71为共振腔,发动机排出的气体通过进气管排入消音包1内,进入消音包1的大部分气体和声波通过第一进气管221流入第一腔室71中,并在这个过程中与进入消音包1的声波产生亥姆霍兹共振效应,进出第一进气管221的声波抵消散失能量,降低噪音。通过第一隔板61上的第一通气孔8,少量气体和声波可在第一腔室71和第二腔室72之间流通,并散失能量,降低噪音。

46.第二腔室72为膨胀腔,气体主要从第二进气管222上的第二通气孔9进入第二腔室72,同时声波进入第二腔室72中反射,相互摩擦抵消,降低中、低频噪音。

47.第三腔室73也为膨胀腔,可以使气体和声波进入并降低噪音,气体和声波可以从第三进气管223上的第二通气孔9进入第三腔室73,也可以通过第二隔板62上的第一通气孔8进入第三腔室73并散失能量,降低噪音。

48.第四腔室74也为膨胀腔,气体和声波可以通过第三隔板63上的第一通气孔8进入第四腔室74并散失能量,降低噪音,并且气体和声波可以从微穿孔管323位于第三隔板63上的进口离开第四腔室74,进入排气管中。

49.第三腔室73中的排气端管为微穿孔管323,上面密布面积不大于0.015mm2的微孔,声波可通过这些微孔从微穿孔管323内进入第三腔室73,在此过程中声波的高频振动能量会因为声波经过微孔产生的散射,彼此发生抵消,并且互相摩擦从而衰减,从而降低高频噪音。

50.所述消音器内无玻璃纤维等消音填充材料,避免了消音器在新车状态下玻璃纤维上的助剂燃烧释放颗粒污染物,环保、减重;通过设置隔板和微穿孔管323,可以有效消除噪音,消音效果好,可靠耐用。

51.根据消音器内的空间、外进气管21和外排气管31的布置,以及排气量,可以将所述进气管的数量设置为一个,将所述排气管的数量设置为两个,两个排气管可以并排排布。

52.作为优选,所述内进气管22和内排气管32都设置为直管,直管的长度足够达到消音效果。而且使用直管也可以减小消音器的背压,可以在满足消音器消音效果的前提下减少发动机的排气损失。

53.为了使装配时操作方便,可以在所述第一隔板61或者第三隔板63上设置装配孔10。

54.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1