一种工程机械用复合散热模块的制作方法

1.本实用新型属于工程机械散热技术领域,具体涉及一种工程机械用复合散热模块。

背景技术:

2.工程机械主是指用于进行土方工程机械,广泛用于公路、铁路、建筑、水电、港口、矿山等建设工程的土石方施工,常用的工程机械主要有推土机、铲运机、单斗挖土机(包括正铲、反铲、拉铲、抓铲等)、多斗挖掘机、装载机、平碾压路机、打夯机、平板式振动器、土方运输车等,而散热模块是保证工程机械的驱动部件在最适宜的温度状态下工作,减少发生故障的必要部件,主要由水散热器、油散热器、中冷器、风扇和导风罩组成。

3.工程机械如推土机和装载机的结构空间有限,一般将散热模块设置在前机罩内,散热模块的水散热器设置在最前,往后顺次为中冷器、油散热器、风扇以及导风罩。而传统的水散热器、中冷器、油散热器通常采用平直的散热管制成,冷却对象以直线流通的方式通过各散热器,在散热空间有限的环境,冷却对象与散热器由于热传递速率有限,因此冷却对象被带走的热量有限,散热效果有待提升,因此,有必要提升散热模块的散热效果。

技术实现要素:

4.本实用新型针对上述现有技术存在的问题,提供了一种工程机械用复合散热模块。

5.为了实现上述的目的,实用新型采用以下技术措施:

6.一种工程机械用复合散热模块,包括水散热器、液压油散热器、中冷器、变距器油散热器、风扇和导风罩,所述水散热器的前侧设有变距器油散热器,水散热器后侧为所述中冷器和液压油散热器,所述水散热器、液压油散热器、中冷器以及变距器油散热器内设有散热翅片,所述散热翅片以平直形、波浪形、锯齿形中的至少一种方式进行排列延伸。

7.作为优选,所述风扇安装在导风罩后侧,所述导风罩前侧为上下设置的所述液压油散热器和中冷器。

8.作为优选,所述散热翅片包括外翅片和内翅片,所述外翅片的波高6~10.3mm,波距4~8mm,所述内翅片的波高2~6.5mm,波距4~8mm。

9.作为优选,所述散热翅片以锯齿形的方式进行排列延伸,包括上锯齿段和下锯齿段,多段所述上锯齿段和下锯齿段间隔连接,所述上锯齿段、下锯齿段的长度为2.5~8mm。

10.作为优选,所述散热翅片以波浪形的方式进行排列延伸,散热翅片的起伏折角为125

°

~155

°

。

11.作为优选,所述散热翅片以波浪形的方式进行排列延伸,所述散热翅片包括散热带,所述散热带呈波浪形,散热带的折角两侧连接有散热片,相邻两片所述散热片之间的夹角为15

°

~55

°

。

12.作为优选,所述散热片的截面为四边形结构、五边形结构或六边形结构。

13.作为优选,所述水散热器包括水散热器芯体、上水室和下水室,所述水散热器芯体内包含多根散热管,所述外翅片设置在所述散热管之间,所述内翅片设置在所述散热管内。

14.作为优选,所述风扇由齿轮马达驱动,所述风扇和所述齿轮马达安装在安装支架上,所述齿轮马达与控制器电连接。

15.作为优选,所述散热翅片的侧壁偏移角度为1

°

~13

°

。

16.作为优选,所述工程机械用复合散热模块的高度小于1320mm,宽度小于1150mm,厚度小于780mm;所述水散热器芯体高度810~1010mm,芯体宽度880~980mm,芯体厚度60~120mm;所述中冷器包括中冷器芯体,所述中冷器芯体高度810~1010mm,芯体宽度335~435mm,芯体厚度70~130mm;所述变距器油散热器包括变距器油散热器芯体,所述变距器油散热器芯体高度810~1010mm,芯体宽度890~960mm,芯体厚度10~70mm;所述液压油散热器包括液压油散热器芯体,所述液压油散热器芯体高度810~1010mm,芯体宽度471~571mm,芯体厚度70~130mm。

17.有益效果在于:

18.与现有技术相比,本技术的工程机械用复合散热模块通过将水散热器、中冷器、液压油散热器、变距器油散热器的内部散热翅片以平直形、波浪形、锯齿形中的至少一种方式进行排列延伸,增大热交换面积,减小热阻,可以将冷却对象的热量带走,实现在有限的空间内提升冷热交换程度,在风扇的作用下,气流可以一次性带走大量的热量,使复合散热模块散热量增多,散热效率明显提升。

附图说明

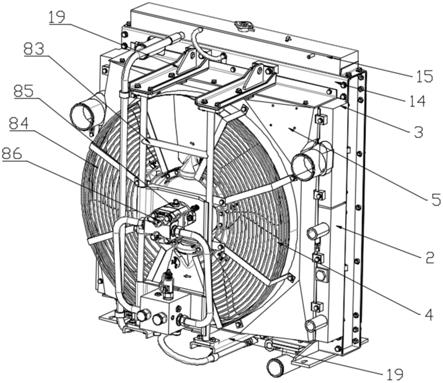

19.图1为本实用新型一种工程机械用复合散热模块的结构图;

20.图2为本实用新型一种工程机械用复合散热模块的爆炸图;

21.图3为本实用新型一种工程机械用复合散热模块的水散热器的结构图;

22.图4为本实用新型一种工程机械用复合散热模块的油散热器的结构图;

23.图5为本实用新型一种工程机械用复合散热模块的中冷器的结构图;

24.图6为本实用新型一种工程机械用复合散热模块的变距器油散热器的结构图;

25.图7为本实用新型一种工程机械用复合散热模块的实施例一的散热翅片结构图;

26.图8为本实用新型一种工程机械用复合散热模块的实施例一外翅片排列延伸示意图;

27.图9为本实用新型一种工程机械用复合散热模块的实施例一的外翅片与散热管连接示意图;

28.图10为本实用新型一种工程机械用复合散热模块的实施例二的水散热器的结构图;

29.图11为本实用新型一种工程机械用复合散热模块的实施例二的外翅片安装结构图;

30.图12为本实用新型一种工程机械用复合散热模块的实施例二的内翅片的安装结构图;

31.图13为本实用新型一种工程机械用复合散热模块的实施例二的外翅片的结构图;

32.图14为本实用新型一种工程机械用复合散热模块的实施例二的散热翅片排列延

伸示意图;

33.图15为本实用新型一种工程机械用复合散热模块的实施例三的散热翅片结构图;

34.图16为本实用新型一种工程机械用复合散热模块的实施例三的散热翅片排列延伸示意图。

35.图17为本实用新型一种工程机械用复合散热模块的实施例三的外翅片安装结构图;

36.图18为本实用新型一种工程机械用复合散热模块的实施例三的内翅片的安装结构图

37.图19为本实用新型一种工程机械用复合散热模块的实施例四的散热翅片结构图;

38.图20为本实用新型一种工程机械用复合散热模块的实施例四的散热翅片排列延伸示意图。

具体实施方式

39.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

40.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

41.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接、通信连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

42.实施例一:

43.如图1~图9所示,一种工程机械用复合散热模块,包括水散热器1、液压油散热器2、中冷器3、风扇4和导风罩5,所述风扇4安装在导风罩5后侧,所述导风罩5前侧为上下设置的所述液压油散热器2和中冷器3,所述水散热器1的前侧设有变距器油散热器6,水散热器1后侧为所述中冷器3和液压油散热器2,所述水散热器1、液压油散热器2、中冷器3以及变距器油散热器6中至少一种散热器内设有散热翅片7,所述散热翅片7以平直形、波浪形、锯齿形中的至少一种方式进行排列延伸。所述水散热器1、液压油散热器2、中冷器3以及变距器油散热器6的内部均可设有所述散热翅片7,也可以其中一个或一个以上散热器设置有所述散热翅片7,具体可以根据不同的工程机械散热需求设定,当所述水散热器1、液压油散热器2、中冷器3以及变距器油散热器6的内部可均设有所述散热翅片7时,散热效果最好。

44.所述工程机械用复合散热模块还包括风冷机构,所述风冷机构设置在所述中冷器3和液压油散热器2的后侧,所述风冷机构由导风罩5、风扇4以及风扇驱动机构组成,所述风扇4以及风扇驱动机构安装在安装支架83上,风扇4的背侧设有防护网84,所述防护网84与

所述导风罩5连接,所述风扇驱动机构包括齿轮马达85,所述齿轮马达85与控制器电连接,齿轮马达85与所述风扇4驱动连接,齿轮马达85可驱动风扇4正向或反向旋转,实现向前侧吹风或向后侧吹风的效果。

45.所述齿轮马达85连接有转速传感器86,所述转速传感器86用于实时监测所述齿轮马达85的转速并反馈至控制器,所述控制器与工程机械控制台电连接,通过工程机械控制台输出指令,能够启动所述齿轮马达85或关停所述齿轮马达85等,所述控制器可以是但不限于plc装置、微控计算机等,具体可根据实际需要选择,在此不作具体限定。

46.正常工作时,齿轮马达85驱动风扇正向转动,风从风扇4后侧向前侧流动,能从水散热器1、液压油散热器2、中冷器3以及变距器油散热器6表面经过,完成换热降温;而当需要进行清洁时,齿轮马达85驱动风扇反向转动,风反向流动,将所述水散热器1、液压油散热器2、中冷器3以及变距器油散热器6表面上的灰尘带走,从而实现清洁目的。

47.详细的,所述水散热器1包括水散热器芯体11、上水室12和下水室13,所述上水室12的顶部连接有上护板14,所述上护板14上通过螺钉连接有副水箱15,所述副水箱15与上水室12和下水室13连通,所述水散热器芯体11左右两侧均连接有侧护板16,所述水散热器1安装在下护板17上,所述侧护板16与所述下护板17螺钉连接。

48.所述上护板14与所述下护板17的一侧均连接有连接板18,所述液压油散热器2的底部以及所述中冷器3顶部均连接有连接座19,所述中冷器3、液压油散热器2分别通过各所述连接座19连接其一侧的所述连接板18,所述导风罩5与各所述连接板18连接,所述安装支架83的两端分别连接其上方与下方的所述连接板18。

49.在本实施例中,所述水散热器1包括水散热器芯体11、上水室12和下水室13,所述水散热器芯体11内竖直设置有多根所述散热管111,所述散热翅片7焊接在散热管111与散热管111之间和/或设置各所述散热管111内。

50.参考图7~图9,更详细的,各所述散热管111采用铝管,用于沟通所述上水室12和下水室13,所述散热翅片7以波浪形的方式进行排列延伸,所述散热翅片7包括散热带75,所述散热带75的波高6~10.3mm,波距4~8mm,所述散热带75呈波浪形,散热带75的折角两侧焊有散热片76,所述散热片76采用铝翅片,相邻两片所述散热片76之间的夹角为15

°

~25

°

,在本实施例中,所述散热片76的截面为六边形结构,在其他实施例中,所述散热片76的截面还可以为四边形结构、五边形结构或其他不规则片状。所述水散热器1采用纵流式结构,空气流向和水流向呈十字交叉,增大散热效果。此外,为了提高散热效果,所述散热片76还可以设置在所述散热管111内,所述散热带75分别与所述散热管111内壁相对两侧连接。

51.在本实施例中,所述液压油散热器2包括液压油散热芯体21、左油室22和右油室23,所述液压油散热芯体21内横向设置有多根所述第二散热管,在第二散热管与第二散热管之间和/或各所述第二散热管内设置有所述散热翅片7。在本实施例中,所述液压油散热芯体21内部的散热翅片7的设置方式与所述水散热器芯体11内散热翅片7的设置方式相同,在其他实施例,所述液压油散热器2可采用市面上常规的液压油散热器,不局限于本实施例的液压油散热芯体21的结构,只要能实现与强制流动的冷空气进行高效热交换,使油温降至工作温度即可。

52.所述中冷器3包括风冷芯体31、左气室32和右气室33,在本实施例中,所述风冷芯体31的内部结构与所述液压油散热芯体21结构相同,在其他实施例,所述中冷器3可采用市

面上的中冷器,起到风冷降温以降低热负荷,提高进气量作用即可。

53.所述变距器油散热器6包括变距器散热芯体61、上油室62和下油室63,在本实施例中,所述变距器散热芯体61的内部结构与所述水散热器芯体11的结构相同,在其他实施例,所述变距器油散热器6可采用市面上的变距器油散热器,起到降低变距器热负荷即可。

54.风扇4产生的风会首先经过所述中冷器3和液压油散热器2,然后从水散热器1到变距器油散热器6,所述散热翅片7的设计可以减小热阻,使得冷热交换效果更好,在气流的作用下可以一次性带走更多的热量,对于结构紧凑的工程机械来说,该设计可以使得散热模块在维持紧凑的体积下提高散热效果。

55.因此,本实施例中,所述工程机械用复合散热模块的高度小于1320mm,宽度小于1150mm,厚度小于780mm。所述水散热器芯体11高度810~1010mm,芯体宽度880~980mm,芯体厚度60~120mm;所述中冷器芯体31高度810~1010mm,芯体宽度335~435mm,芯体厚度70~130mm;所述变距器油散热器芯体61高度810~1010mm,芯体宽度890~960mm,芯体厚度10~70mm;所述液压油散热器芯体21高度810~1010mm,芯体宽度471~571mm,芯体厚度70~130mm。

56.作为优选的,在本实施例中,所述水散热器芯体11高度910mm,芯体宽度930mm,芯体厚度90mm;所述中冷器芯体31高度910mm,芯体宽度385mm,芯体厚度100mm;所述变距器油散热器芯体61高度910mm、芯体宽度940mm、芯体厚度40mm;所述液压油散热器芯体21高度910mm、芯体宽度521mm、芯体厚度100mm。

57.实施例二

58.参考图1~图6以及图10~图14本实施例与上述实施例一的区别在于:散热翅片7的结构、排列方式以及与在各散热器内的设置方式不同,具体为:

59.所述散热翅片7包括外翅片71和内翅片72,所述外翅片71的波高6~10.3mm,波距4~8mm,所述内翅片72的波高2~6.5mm,波距4~8mm。

60.所述水散热器1包括水散热器芯体11、上水室12和下水室13,所述水散热器芯体11内竖直设置有多根所述散热管111,所述外翅片71设置在散热管111与散热管111之间,所述内翅片72设置在所述散热管111内。

61.在本实施例中,所述外翅片71和内翅片72结构相同,所述散热翅片7的截面呈梯形或方波形波浪起伏结构,所述散热翅片7以锯齿形的方式进行排列延伸,包括上锯齿段73和下锯齿段74,多段所述上锯齿段73和下锯齿74段间隔连接,所述上锯齿段73、下锯齿段74的均长度为4mm。

62.更详细的,所述散热翅片7的上锯齿段73和下锯齿段74的长度还可以选择2.5mm、2.6mm、2.7mm、2.8mm、2.9mm、3.0mm......8mm中的任一数值,可以根据散热需求设定,在本实施例中,所述上锯齿段73和下锯齿段74的长度相同,在其他实施例中,所述上锯齿段73和下锯齿段74的长度可以不相同。

63.在本实施例中,所述外翅片71和内翅片72采用铝翅片,铝翅片的质量较轻,成本较低,可以有效控制散热模块的质量和成本,在其他实施例中,为了提升热交换效率,所述外翅片71和内翅片72还可以选择铝翅片、铜翅片或铝合金翅片、银合金翅片等金属翅片,可以选择其中一种金属翅片,也可以选择至少两种金属翅片组合使用。

64.更详细的,所述液压油散热器2包括油散热芯体21以及分别设置在其两侧的左油

室22和右油室23,所述油散热芯体21内横向设置有多根所述第二散热管,在第二散热管与第二散热管之间设置有所述外翅片71,第二散热管内设有所述内翅片72,所述油散热芯体21内部的散热翅片7的设置方式与所述水散热器芯体11内散热翅片7的设置方式相同;所述中冷器3包括风冷芯体31、左气室32和右气室33,所述风冷芯体31内部的散热翅片7的设置方式与所述油散热芯体21内散热翅片7的设置方式相同;所述变距器油散热器6包括变距器散热芯体61、上油室62和下油室63,所述变距器散热芯体61的内部结构与所述水散热器芯体11相同。

65.其余部件、连接方式、结构方式和材质选择等因素均与上述实施例一相同。

66.实施例三

67.参考图15~图18本实施例与上述实施例二的区别在于:散热翅片7的结构以及排列方式不同,具体为:

68.所述散热翅片7呈倾斜的波浪起伏结构,所述散热翅片7的侧壁偏移角度为1

°

~13

°

,在本实施例中,优选为2

°

,在其他实施例中,也可以选择1

°

、2

°

、3

°

、4

°

、5

°

、7

°

、8

°

、9

°

、10

°

、11

°

、12

°

、13

°

中的任一角度。

69.所述散热翅片7以波浪形的方式进行排列延伸,起伏折角为125

°

~155

°

,在该角度范围内,散热翅片7的热传递程度大,散热效果好,在本实施例中,优选为155

°

。此外,在其他实施例中,所述散热翅片7延伸的起伏折角还可以选择125

°

、126

°

、127

°

、128

°

、129

°

、130

°

、131

°

、132

°

、133

°

、134

°

、135

°

、136

°

、137

°

、138

°

、139

°

、140

°

、141

°

、142

°

、143

°

、144

°

、145

°

、146

°

、147

°

、148

°

、149

°

、150

°

、151

°

、152

°

、153

°

、154

°

、155

°

中的任一角度,具体可以根据模块的散热灵活设置。

70.其余部件、连接方式、结构方式和材质选择等因素均与上述实施例一相同。

71.实施例四

72.参考图19~图20本实施例与上述实施例二的区别在于:散热翅片7的结构以及排列方式不同,具体为:

73.所述散热翅片7呈方波起伏结构,散热翅片7以平直形方式进行排列延伸,其余部件、连接方式、结构方式和材质选择等因素均与上述实施例一相同。

74.此外,在其他实施例中,所述散热翅片7的外翅片、内翅片还可以选用实施例1~实施例四中任一种外翅片、内翅片进行组合排列以达到良好的散热效果。

75.综上所述,本技术的工程机械用复合散热模块通过将水散热器、中冷器、液压油散热器、变距器油散热器的内部散热翅片的结构进行调整,增大热交换面积,减小热阻,可以充分将冷却对象的热量带走,实现在有限的空间内提升冷热交换程度,在风扇的作用下,气流可以一次性带走大量的热量,使复合散热模块散热量增多,散热效率明显提升。

76.以上内容是结合具体的优选实施方式对实用新型所作的进一步详细说明,不能认定实用新型的具体实施只局限于这些说明。对于实用新型所属技术领域的普通技术人员来说,在不脱离实用新型构思的前提下,还可以做出若干简单推演或替换,都应当视为属于实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1