一种自适应泄流高超声速进气道

1.本发明涉及飞行器气动设计领域,尤其是一种高超声速进气道。

背景技术:

2.高超声速进气道是超燃冲压发动机的重要气动部件之一,其位于吸气式推进系统的最前端,肩负着对高速气流减速增压的作用,对发动机的稳定工作至关重要。如果进气道在飞行器达到转级马赫数之后依然处于不起动状态,进气道的流量捕获和压缩效率就会大幅度下降,从而造成发动机推力下降甚至熄火。

3.为了提高高超声速进气道的自起动性能,现有技术中对其不起动流场进行了相关研究。目前的研究结果已经发现,高超声速进气道的不起动流场存在由激波/边界层干扰挑起的大尺度的分离包,正是该分离包导致了进气道出口较低的总压恢复以及唇口附近的超声速溢流。因此,现有的大部分自起动性能提升方法都是通过削弱进气道内的激波/边界层干扰现象来实现,包括射流控制、磁流体控制、泄流控制以及变几何等方法。其中泄流控制以及结构简单、自起动性能提升明显等优点而被广泛使用,其主要思路是通过在下壁面开设泄流槽泄走分离包内的低能流来提高进气道的自起动性能。

4.但目前的一些泄流控制方法多是固定的,即泄流量无法自动控制,另一方面,进气道实现自起动以后,流体依然可以通过泄流槽溢出。缺少一种结构简单的自适应泄流措施。

技术实现要素:

5.发明目的:本发明提供一种自适应泄流高超声速进气道以实现进气道泄流量的自适应控制,能够在起动之后能使溢流消失,提高进气道的流量特性。

6.技术方案:为实现上述目的,本发明采用以下技术方案。

7.一种自适应泄流高超声速进气道,包括内壁、唇罩、位于内壁及唇罩之间的进气道内通道;所述内壁内部设有位于内通道范围内的泄流腔;所述泄流腔包括贯穿内壁且与内通道连通的开口、位于泄流腔内的活塞;该活塞在打开位置及关闭位置之间移动;当该自适应泄流高超声速进气道处于不起动状态时,活塞位于打开位置,活塞与开口之间形成与进气道内通道连通的泄流通道;当该自适应泄流高超声速进气道处于起动状态时,活塞位于关闭位置,活塞抵靠开口将开口封闭,泄流腔与进气道内通道不连通泄流通道。

8.进一步的,所述泄流腔位置处于进气道不起动流场的再附点下游位置。

9.进一步的,泄流腔内包括安装板,活塞包括与活塞连接的活塞杆,所述安装板包括收容活塞杆的收容腔,活塞杆插入该收容腔内,活塞与安装板之间设有围绕活塞杆的弹簧,弹簧的一端抵靠于安装板上,另一端抵靠于活塞;当活塞受力使弹簧压缩时,活塞下移;当活塞受力小于弹簧弹性力时,活塞上移将开口封闭。

10.进一步的,活塞包括顶面及自顶面向斜下延伸的侧壁面,顶面与两侧的侧壁面均呈30

°

以便于流体溢出。

11.进一步的,进气道入口高度为h,泄流腔的开口宽度为l1;0.2h≤l1≤0.3h;活塞的

长度l2≥h,泄流腔最大宽度l3≥3l1,泄流腔之后的泄流管宽度l4大于最小流通面积;l为活塞移动距离,l的大小反映了泄流量及活塞顶面受力大小。

12.本发明技术方案的原理如下:

13.由于高超声速进气道不起动流场中存在大尺度的分离包,分离包内的低能流具有较高的压力,并且来流马赫数越高,大尺度分离包内的静压越高;而进气道起动后,壁面静压迅速下降。针对这个特点,活塞可以通过活塞顶面感知分离包压力变化而上下移动,弹簧弹力也不断变化。马赫数越高泄流量越多,进气道也更容易起动。进入起动状态后,分离包消失,活塞顶面所受压力减小,弹簧将活塞重新推回,溢流消失。

14.有益效果:本发明通过在进气道下壁面开泄流腔并在泄流腔内开设带弹簧的活塞实现泄流量的自动控制。当进气道起动之后,又能使溢流消失。

附图说明

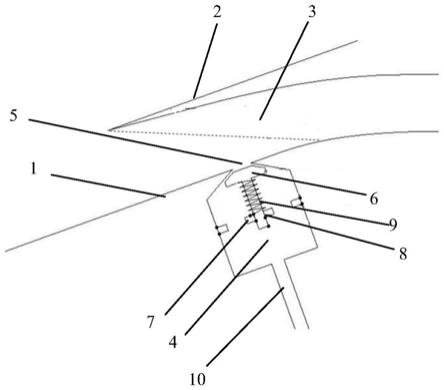

15.图1是高超声速进气道自适应泄流控制措施结构示意图。

16.图2是本发明提供的高超声速进气道自适应控制措施尺寸示意图。

17.图3是无泄流措施进气道与有泄流措施进气道加速自起动过程的流场图谱对比。

具体实施方式

18.如图1与图2所示,本发明提供一种自适应泄流高超声速进气道,包括内壁1、唇罩2、位于内壁1及唇罩2之间的进气道内通道3。所述内壁1内部设有位于内通道3范围内的泄流腔4。所述泄流腔4包括贯穿内壁1且与内通道3连通的开口5、位于泄流腔4内的活塞6及安装板7。活塞6包括与活塞6连接的活塞杆8。所述安装板7包括收容活塞杆8的收容腔,活塞杆8插入该收容腔内。活塞6与安装板7之间设有围绕活塞杆8的弹簧9。弹簧9的一端抵靠于安装板7上,另一端抵靠于活塞6。该活塞在打开位置及关闭位置之间移动;当该自适应泄流高超声速进气道处于不起动状态时,活塞6受力使弹簧压缩时,活塞6下移,活塞6位于打开位置,活塞6与开口5之间形成与进气道内通道3连通的泄流通道;当该自适应泄流高超声速进气道处于起动状态时,活塞6受力小于弹簧9弹性力,活塞6上移将开口封闭,活塞6位于关闭位置,活塞6抵靠开口5将开口封闭,泄流腔与进气道内通道不连通泄流通道。

19.在本实施方式中,所述泄流腔4位置处于进气道不起动流场的再附点下游位置。经验证开口5布置在再附点下游能获得较好的控制效果。所述活塞6呈“t”型,活塞6头部顶面呈梯形。

20.弹簧9的劲度系数小于1000n/m,否则泄流量过小。另一方面,当进气道处于设计状态时,弹簧9弹力略大于溢流刚好消失所需要的弹力(忽略活塞自重的情况下)。

21.如图2所示,活塞9与侧壁的夹角θ1=30

°

。进气道入口高度h根据设计要求而定,开口5宽度0.2h≤l1≤0.3h。活塞的长度l2≥h,泄流腔4最大宽度l3≥3l1,泄流腔4之后的泄流管10宽度l4大于最小流通面积。l为活塞9移动距离,l大小反映了泄流量及活塞9顶面受力大小。

22.当进气道不起动时,活塞6顶面受力较大,活塞6就会压缩弹簧9向下移动打开开口5产生溢流;进气道起动后,活塞6顶面受力减少,弹簧9重新将活塞6推回并将开口5封闭,溢流消失。

23.下面结合一种具体的进气道构型,对该高超声速进气道自适应措施的效果进行验证:

24.所选取的进气道具有两级外压缩面,楔角分别为9

°

、10.8

°

,唇罩压缩角为5

°

,内收缩比icr=1.4,设计马赫数为6。飞行高度为25km,此时来流静压p=2549.18,静温t=221.55k。不加泄流措施时该进气道的自起动马赫数为4.24。

25.加上该泄流措施之后,泄流缝宽度l1=6mm,为了理论计算活塞顶面受力大小,将该进气道沿横向拉伸100mm。当ma=6时,来流经过两道外压缩面上的斜激波后,静压p=26272pa。如果此时没有溢流,活塞顶面受力大小f=15.7n,因此此时弹簧弹力略大于15.7n。弹簧劲度系数取500n/m。

26.图3给出了无泄流与有泄流两种进气道在加速自起动过程中,ma=2.7、ma=3.2、ma=3.25、ma=3.3的流场对比,其中活塞移动的距离通过迭代插值得到。可以看出有控制措施时,流场中的分离包尺度均小于无控制措施的进气道。当ma=3.25时,在有控制措施的进气道流场中,活塞下移距离为l=0.85mm,如果在此基础上加速至ma=3.3,进气道就进入起动状态,活塞底面受力与弹簧弹力之和约为23.1n,远大于活塞顶面受力,因此活塞被推回,溢流消失。而无泄流控制措施的进气道则需要加速至4.24才起动。可见该自适应泄流控制措施极大的提高了进气道的自起动性能,同时又在起动后使溢流消失。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1