带散热系统的离合器螺线管的制作方法

1.本发明涉及乘用车电控硅油离合器,具体涉及一种带散热系统的离合器螺线管。

背景技术:

2.目前在皮卡以及越野车平台上,对于发动机冷却系统的散热主要是通过温控硅油风扇(用于低端平台)以及电子风扇(用于高端平台):前者是温度控制,并通过硅油来传递发动机的扭矩,其结构简单,结实耐用,成本低廉,但是温度控制,导致风扇转速的调速慢,精度低;后者是电控驱动,并通过电能直接提供风扇转动的扭矩,使得风扇调速快,精度高,但内部的电子元件较多,结构复杂,易受整车运行环境影响而可靠性差,比如多灰尘,较颠簸的运行环境,同时风扇的成本高。

3.目前兴起的电控硅油风扇结合上述两者的优点:首先采用电控驱动,风扇调速快,精度高,其次通过硅油来传递发动机的扭矩,结构简单,结实耐用,同时电子元件较少,不易受到整车环境影响而可靠性高,成本适中。特别当车辆运行在极端恶劣条件下,如果风扇无法正常工作往往会造成发动机的停机,对终端客户照成二次伤害(例如,在沙漠地区,无论是温控硅油风扇,还是电子风扇,灰尘和细沙都会对风扇内的轴承造成巨大破坏)。

4.目前在皮卡和越野车领域,通常采用汽油机作为动力源,其发动机的转速高,扭矩小,调速区间大,nvh的要求也高,对散热风扇的要求也更加严格,传统的温控硅油风扇以及电子风扇已经越来越不能满足需求。随着皮卡进城以及越野车的流行,由于小型电控硅油风扇具备较高可控性,较快的转速调节性,适中成本,结构简单,结实耐用,在市场上面的占有率逐步上升,可预见在未来的国内市场上,小型电控硅油离合器风扇会逐步替代现有的温控离合器风扇。

5.在小扭矩电控硅油离合器中,传统的电控螺线管作为核心控制部件,往往采用整体设计:线束长度以及接插件种类需要依据具体的平台进行设计,往往无法形成跨平台化应用。对于单一平台均需要单独开发一款电控螺线管,照成了许多设计开发以及管理成本;随着电控硅油离合器的运用,在售后市场上,出现了越来越多螺线管相关的故障,例如:轴承卡滞、烧融、无电阻、无霍尔信号和断线等,其中轴承卡滞以及螺线管的烧融是主要故障模式,占比高达60%,因此轴承卡滞和螺线管烧融已成为离合器生成商甚至部分主机厂的首要关注点。

6.在电控硅油风扇的布置中,螺线管中的轴承因为靠近发动机附件,往往会受到灰尘和细沙的侵入,久而久之会造成内部润滑油的失效,造成轴承卡滞,使轴承内部发生干摩擦而产生高温,最终形成轴承卡滞甚至螺线管烧融,从而影响离合器,迫使整个散热系统失效,使车辆无法正常行驶。

技术实现要素:

7.为解决以上问题,本发明提供一种带散热系统的离合器螺线管,在轴承附近增加自循环的散热系统,用于给螺线管散热,同时给轴承防尘,提高螺线管的可靠性。

8.本发明采用的技术方案是:一种带散热系统的离合器螺线管,固定于电控硅油离合器的定位环和驱动轴之间,其特征在于:包括轴承、轴承座、线圈、针脚、温度传感器、针线固定板、上盖板、注塑外壳体、散热风扇和散热器,所述轴承轴向通过定位环和驱动轴凸缘面,实现轴向限位,所述轴承径向与驱动轴间隙配合;所述轴承座包裹轴承和线圈,轴承座与轴承过盈配合,轴承座与线圈外壳过盈配合;所述针线固定板和散热器固定在轴承座上,所述外壳体将线圈、轴承座、上盖板、针线固定板和散热器固定在一起;所述针脚、霍尔传感器和温度传感器固定在针线固定板上,一部分所述针脚与整车ecu连接,用来传递pwm电压信号,通过线圈控制阀杆的开合;另一部分所述针脚与温度传感器及霍尔传感器连接,将霍尔传感器的输出信号实时传递给整车ecu,实现风扇的转速的闭环控制;所述上盖板与针线固定板相互扣合封装,用于霍尔传感器和温度传感器的密封保护,同时针脚的根部也受到保护;所述散热风扇与驱动轴同步转动,对散热器进行吹风散热。

9.作为优选,所述针脚为合金铜材质,采用整体冲压成型工艺,单根所述针脚的厚度在0.5~0.8mm间。

10.作为优选,针脚的头部具有锥度导向角度,范围在10

°

~15

°

之间,可提高接插件的插拔速度;针脚的根部具有花状结构,可以加强锁定力,防止针脚脱落。

11.作为优选,所述散热器的材料为铝合金并采用挤压成型,为保证足够的强度以及更多的散热面积,散热翅片的厚度在0.5~1mm之间,散热翅片间具备导流槽,可以导流空气,实现空气的回流实现风冷的循环。

12.作为优选,散热风扇材料为合金钢材料,扇叶厚度在0.4~0.6mm之间,通过冲压成型工艺。叶片的特殊叶型弯折角θ在60

°

~80

°

之间,并采用特殊的导叶面,导叶面与安装平面夹角α在70

°

~80

°

之间,使空气能够定向流动。考虑到冲压工艺上最大布局的利用率,也为了提高了风量,叶片数量n=9,并进行均匀分布。

13.本发明取得的有益效果是:本发明基于传统螺线管结构,在轴承附近增加自循环的散热系统,用于给螺线管散热,同时给轴承防尘,提高螺线管的可靠性;采用分体设计,对螺线管本体和线束以及接插件部分分开设计,然后按照不同平台进行组合,设计实现模块化,易于跨平台应用;螺线管内部采用自带磁铁的霍尔传感器用于转速信号的反馈,减低了生产成本。相比于现有风扇具有如下优点:

14.1、本发明增加了自循环的散热系统,包括散热器以及散热风扇,一方面防止轴承附近的灰尘进入,避免灰尘干涉轴承;另一方面循环冷却风的导入实现了轴承的降温,提升了轴承使用寿命,进一步提高螺线管的可靠性。在售后市场上,降低了电控硅油离合器风扇由于螺线管方面引起的故障率;

15.2、本发明采用了独特的5插脚设计结构,一方面插脚可通过线束连接ecu,接收ecu控制线圈的pwm电压信号;另一方面也可将霍尔传感器以及温度传感器的输出信号传递给整车ecu,使得ecu可以采集电控硅油离合器风扇的实时转速以及轴承附近的温度,一旦轴承温度超过预设威胁值,ecu会探测到并发送报警信号,提示终端客户进行保养维修;

16.3、相较于主流电子风扇,本发明内部没有采用pcb板路控制结构,仅通过插脚与ecu连接,进行数据交互,因此本发明内部电气元件数量得到遏制,提升了螺线管的耐用性,从而进一步提升了电控硅油离合器风扇的稳定性。这点对于皮卡以及越野车尤为重要,因为这些车辆往往运行在极端环境和路况下。

附图说明

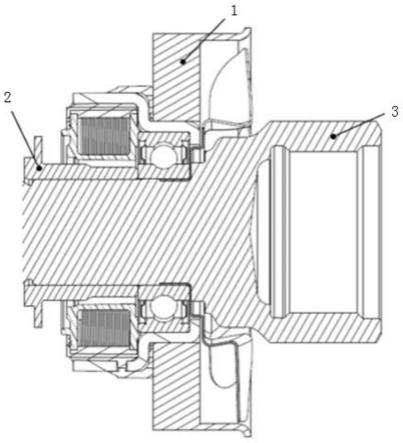

17.图1为本发明的离合器螺线管安装在定位环和驱动轴之间的结构示意图;

18.图2为本发明的离合器螺线管结构示意图;

19.图3-4为本发明的离合器螺线管内部结构示意图;

20.图5为针脚在针线固定板上的结构示意图;

21.图6-7为散热器结构示意图;

22.图8为散热风扇的结构示意图;

23.图9-10为散热风扇的叶片结构示意图;

24.其中:1、离合器螺线管;11、轴承;12、轴承座;13、线圈;14、针脚;15、温度传感器;16、针线固定板;161、底板;162、霍尔传感器;17、上盖板;18、外壳体;19、散热风扇;110、散热器;111、螺线管固定结构;2、定位环;3、驱动轴。

具体实施方式

25.下面结合附图和具体实施例对本发明作更进一步的说明。

26.如图1-10所示,本发明的一种带散热系统的离合器螺线管1,固定于电控硅油离合器的定位环2和驱动轴3之间。该离合器螺线管1包括:轴承11、轴承座12、线圈13、针脚14、温度传感器15、针线固定板16、上盖板17、外壳体18、散热风扇19、散热器110和螺线管固定结构111。

27.轴承11作为支撑结构,通过轴承外圈提供整个螺线管的承重,实现与发动机的转速差;轴承11与驱动轴3在轴向是面接触配合,在径向是间隙配合,同时电控硅油离合器中的定位环2在轴向与轴承11是面接触配合,在径向与驱动轴3间隙配合;轴承11轴向通过定位环2和驱动轴3凸缘面,实现轴向限位,轴承11径向与驱动轴3间隙配合,驱动轴3转动,轴承11不跟随转动。

28.轴承座12固定轴承11的外圈与线圈,采用合金材料冲压成型,用于导磁,厚度在2~3mm。轴承座12包裹轴承11和线圈13,轴承座12与轴承11过盈配合,轴承座12与线圈13外壳过盈配合;针线固定板16和散热器110固定在轴承座12上,外壳体18将线圈13、轴承座12、上盖板17、针线固定板16和散热器110固定在一起;针脚14、霍尔传感器162和温度传感器15固定在针线固定板16上,一部分针脚14与整车ecu连接,用来传递pwm电压信号,通过线圈13控制阀杆的开合;另一部分针脚14与温度传感器15及霍尔传感器162连接,将霍尔传感器162的输出信号实时传递给整车ecu,实现风扇的转速的闭环控制;上盖板17与针线固定板16相互扣合封装,用于霍尔传感器162和温度传感器15的密封保护,同时针脚14的根部也受到保护;散热风扇19与驱动轴3同步转动,对散热器110进行吹风散热。

29.本实施例中,线圈13通过电磁感应生成磁场,采用注塑与轴承座12连接,依据线圈13电阻值8~30ω,线圈直径可在0.3~0.7mm之间调整。

30.本实施例中,温度传感器15用于监控轴承11和线圈13温度,工作范围在-40℃~250℃。

31.结合3-5所示,本实施例中,针脚14用于电源输入、输出和ecu之间信号的传递,由5根金属制的针脚组成,其中两针脚可以接收ecu发射的pwm信号并传递到线圈13上,依据电磁感应原理,线圈13上可以感应出相应的磁场,该磁场可以经由驱动轴3传递,在离合器内

部形成闭合磁路,离合器内部的控制阀杆可以在磁力作用下,周期性开合,引起离合器内部的硅油流动,从而改变离合器的工作状态,实现啮合和怠速工作的转换;另外三针脚直接连接带磁铁的霍尔传感器162,将霍尔传感器162的输出信号实时传递给整车ecu,便于整车记录硅油风扇的实时转速,从而形成闭环控制风扇的转速。

32.针脚14为合金铜材质,采用整体冲压成型工艺,单根针脚的厚度在0.5~0.8mm间,其中三根针脚分别与温度传感器15及霍尔传感器162焊接连接,另外二根针脚与整车ecu连接,用来传递pwm电压信号。针脚14的头部具有锥度导向角度,范围在10

°

~15

°

之间,可提高接插件的插拔速度;针脚14的根部具有花状结构,可以加强锁定力,防止针脚脱落。

33.针线固定板16由底板161和带磁铁的霍尔传感器162组成,带磁铁的霍尔传感器162可以通过焊接与针脚14连接,用于传递霍尔传感器162的输出信号。

34.针线固定板16用于固定和支撑针脚,通过注塑成型,与针脚14过盈安装,温度传感器15内嵌与针线固定板16中,并与针角14相连接。

35.上盖板17与针线固定板16为前、后盖扣合封装,用于霍尔传感器162和温度传感器15的密封保护,同时针角14的根部也受到保护。霍尔传感器162的垂直感应距离在0~2mm之间,超出此范围无法感应。

36.结合图6-7所示,散热器110的材料为铝合金并采用挤压成型,为保证足够的强度以及更多的散热面积,散热翅片的厚度在0.5~1mm之间,散热翅片间具备导流槽,可以导流空气,实现空气的回流实现风冷的循环。

37.螺线管固定结构111用于固定离合器螺线管1在整车发动机舱体内,防止离合器螺线管1本体发生转动。

38.外壳体18通过注塑工艺将线圈13、轴承座12、上盖板17、针线固定板16和散热器110固定起来,既实现了密封,也起到了固定防尘作用,同时与散热器110配合组成回流结构,实现空气回流,到散热风扇19附件。

39.结合图8-10所示,散热风扇19采用吹风风扇,材料为合金钢材料,扇叶厚度在0.4~0.6mm之间,通过冲压成型工艺。叶片的特殊叶型弯折角θ在60

°

~80

°

之间,并采用特殊的导叶面,导叶面与安装平面夹角α在70

°

~80

°

之间,使空气能够定向流动。考虑到冲压工艺上最大布局的利用率,也为了提高了风量,叶片数量n=9,并进行均匀分布。

40.(如下表可知:θ=60

°

~80

°

,α=70

°

~80

°

,叶片数量7-9,扇叶性能最优)。

[0041][0042]

以上显示和描述了本发明的基本原理和主要结构特征。本发明不受上述实例的限制,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1