一种无涡轮轴功输出的旋转燃气发生器的制作方法

1.本发明涉及航空宇航推进领域,特别涉及一种无涡轮轴功输出的旋转燃气发生器。

背景技术:

2.近年来,伴随着科技军事的进步和发展,空天推进技术领域因其所具有的潜在的军事和民用价值逐渐引起了各国的广泛关注,世界各国针对空天推进系统开展了一系列的研究。热力循环特别是新型热力循环与相应新热力过程的研究,是空天推进技术领域永恒的研究方向,未来仍需要不断探索新式循环和组合循环,支撑实现热效率大幅提升。

3.现有空天推进系统,包括各类航空发动机、火箭发动机、冲压发动机和活塞式发动机,均有各自的性能优势和理想的飞行空域。火箭发动机工作不受高度和初速条件限制,但性能偏低,推进剂消耗率大;航空发动机的特点是性能高,但受到涡轮耐温极限的限制。涡轮耐温极限一直是提升发动机热力循环效率的核心制约因素,而在高速飞行下随着来流温度的提高,涡轮温限对热力循环效率的影响更为关键,甚至成为决定热力循环方式是否可行的关键。为了提高涡轮发动机的飞行速度上限,通过引入燃气发生器生成燃气来代替高温来流空气,是一种面向高速飞行的可行方案,即空气涡轮火箭组合循环发动机方案。但是该发动机的又一突出问题是难以兼顾高、低速飞行下的总体性能,其中涡轮耐温极限仍然是制约燃气发生器工作温度进而制约发动机热力循环效率提升的关键因素。

技术实现要素:

4.针对现有技术的不足,本发明提出一种无涡轮轴功输出的旋转燃气发生器,具体技术方案如下:

5.一种无涡轮轴功输出的旋转燃气发生器,该旋转燃气发生器包括侧向燃油密封腔体、侧向氧化剂密封腔体、前轴承座、轴承套、燃烧室本体、喷管;

6.所述燃烧室本体5包括伸出的主轴501以及内设的燃烧室腔体508;所述主轴为阶梯式的同心的轴套轴,包括套设在一起的内层实心段、中层薄壁段和外层薄壁段;在中层薄壁段内部开设燃油流道一,外层薄壁段内部开设氧化剂流道一,所述燃油流道一和氧化剂流道一均为环形;燃油流道二沿燃油流道一的末端径向均匀分布,所述燃油流道一和燃油流道二组成燃油流道;氧化剂流道二沿氧化剂流道一的末端径向均匀分布,氧化剂流道一和氧化剂流道二组成氧化剂流道;燃烧室腔体位于燃油流道二分布的平面和氧化剂流道二分布的平面之间,燃油流道二一端与燃油流道一连通,另一端通过燃油喷嘴与燃烧室腔体连通;氧化剂流道二一端与氧化剂流道一连通,另一端通过氧化剂喷嘴与燃烧室腔体连通;所述燃烧室腔体的后端面均匀开设有多个倾斜的排气出口,每个排气出口内安装一个喷管;

7.所述侧向燃油密封腔体、侧向氧化剂密封腔体、前轴承座、轴承套沿着所述主轴的轴线方向依次固连且套设在所述主轴上;所述侧向燃油密封腔体位于主轴的内层实心段、

中层薄壁段之间,所述侧向燃油密封腔体开设有沿径向的燃油进口,燃油从燃油进口进入侧向燃油密封腔体后,依次通过燃油流道一、燃油流道二、燃油喷嘴进入燃烧室腔体;所述侧向氧化剂密封腔体位于主轴的中层薄壁段、外层薄壁段之间,侧向氧化剂密封腔体开设有沿径向的氧化剂进口,氧化剂从所述氧化剂进口进入,然后依次经氧化剂流道一、氧化剂流道二、氧化剂喷嘴进入燃烧室腔体;燃油和氧化剂经喷嘴喷出后碰撞雾化自燃点火,在所述燃烧室腔体中充分燃烧产生高温燃气,高温燃气经倾斜设置的喷管进行加速,产生切向推力,燃气排气与主轴产生一定的角度,由于这个角度,产生了切向的推力分量,驱动主轴进行转动。

8.进一步地,所述主轴的中层薄壁段和外层薄壁段的内表面均开设有沿周向均布的轴向油槽。

9.进一步地,所述喷管的内部腔体的截面直径先变小后变大。

10.进一步地,所述喷管为3个。

11.进一步地,所述燃油流道二和氧化剂流道二均为六个。

12.本发明的有益效果如下:

13.(1)本发明的旋转燃气发生器去除了传统液体燃料发动机的涡轮泵、燃烧室和喷嘴,并将其组合成一个结构,是一种更简单、更紧凑具有更高推重比的发动机。

14.(2)该旋转燃气发生器以自带推进剂作为工作介质,该推进剂为双组元推进剂、不局限于双组元推进剂,也可以是单组元推进剂或三组元推进剂等。该双组元推进剂一经接触、碰撞即可自燃点火,无需额外的点火系统,可以减轻系统重量且提高系统工作的可靠性。

15.(3)该旋转燃气发生器的推进剂在进入旋转燃气发生器之前先通过输油轴,输油轴装在发动机轴线上,与发动机同步旋转;为保证输向旋转燃气发生器的燃油周向均匀分布,在输油轴内壁面设置均油槽。

16.(4)该旋转燃气发生器同时实现了燃气发生器和轴功输出集成,无涡轮结构,简化热防护,实现一体化设计。

附图说明

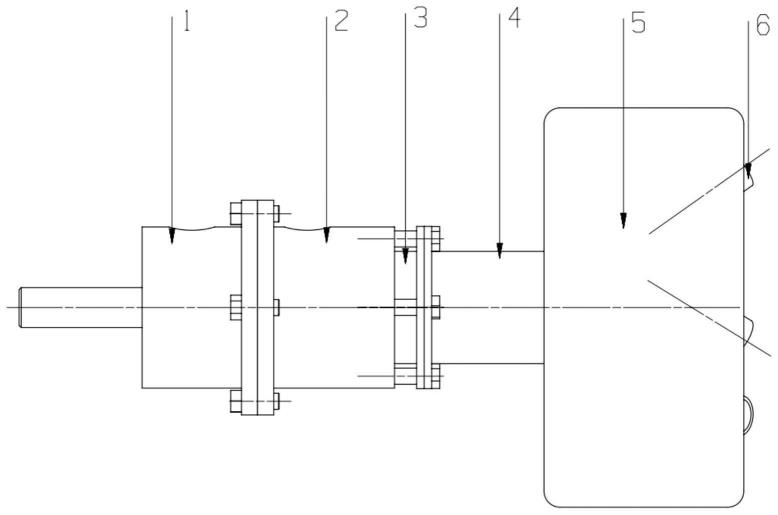

17.图1为本发明的旋转燃气发生器的结构示意图;

18.图2为本发明的旋转燃气发生器的主剖视图;

19.图3为主轴501的示意图。

20.图4为图2中的a-a剖面图。

21.图5为图2中的c-c剖面图。

22.图6为图2中的b-b剖面图。

23.图7为喷管6的剖视图。

24.图8为主轴501的横截面图。

25.图中,侧向燃油密封腔体1、侧向氧化剂密封腔体2、前轴承座3、轴承套4、燃烧室本体5、喷管6、燃油进口101、氧化剂进口201、主轴501、燃油流道一502、燃油流道二 503、氧化剂流道一504、氧化剂流道二505、燃油喷嘴506、氧化剂喷嘴507、燃烧室腔体 508、排气出口509、油槽510。

具体实施方式

26.下面根据附图和优选实施例详细描述本发明,本发明的目的和效果将变得更加明白,应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

27.如图1和2所示,本发明的无涡轮轴功输出的旋转燃气发生器,包括侧向燃油密封腔体1、侧向氧化剂密封腔体2、前轴承座3、轴承套4、燃烧室本体5、喷管6。

28.其中,燃烧室本体5包括伸出的主轴501以及内设的燃烧室腔体508。其中,主轴501 为阶梯式的同心的轴套轴,如图3所示,包括套设在一起的内层实心段、中层薄壁段和外层薄壁段。如图2所示,在中层薄壁段内部开设燃油流道一502,外层薄壁段内部开设氧化剂流道一504,燃油流道一502和氧化剂流道一504均为环形。燃油流道二503沿燃油流道一502的末端径向均匀分布,两者组成燃油流道;氧化剂流道二505沿氧化剂流道一504 的末端径向均匀分布,两者组成氧化剂流道。燃烧室腔体508位于燃油流道二503分布的平面和氧化剂流道二505分布的平面之间,燃油流道二503一端与燃油流道一502连通,另一端通过燃油喷嘴506与燃烧室腔体508连通;氧化剂流道二505一端与氧化剂流道一 504连通,另一端通过氧化剂喷嘴507与燃烧室腔体508连通。如图4和图5所示,燃烧室腔体508的后端面还开设有三个倾斜的排气出口509,每个排气出口内安装一个喷管6。

29.如图5和图6所示,该实施例中给出的燃油流道二503和氧化剂流道二505均为六个,喷管6为3个。也可以根据实际需要设置它们的具体数量,保证其均匀分布即可。如图7 所示,喷管6的内部腔体的截面直径先变小后变大,要求高温燃气在经过其喉部时速度为当地音速,经过喉部后,速度为超音速,并产生足够的切向推力,用以驱动压气机转动和为燃料提供足够的压力。

30.侧向燃油密封腔体1、侧向氧化剂密封腔体2、前轴承座3、轴承套4沿着主轴501的轴线方向依次通过轴承套设在主轴501上。侧向燃油密封腔体1、侧向氧化剂密封腔体2的法兰盘通过螺栓固定连接在一起,前轴承座4、轴承套5的内部也均通过轴承安装在主轴 501的外层薄壁段,且侧向氧化剂密封腔体2、前轴承座3、轴承套4之间通过螺栓固定连接。

31.其中,侧向燃油密封腔体1位于主轴501的内层实心段、中层薄壁段之间,侧向燃油密封腔体1开设有沿径向的燃油进口101,燃油从燃油进口101进入侧向燃油密封腔体1后,依次通过燃油流道一502、燃油流道二503、燃油喷嘴506进入燃烧室腔体508。侧向氧化剂密封腔体2位于主轴501的中层薄壁段、外层薄壁段之间,侧向氧化剂密封腔体2开设有沿径向的氧化剂进口201,氧化剂从氧化剂进口201进入,然后依次经氧化剂流道一504、氧化剂流道二505、氧化剂喷嘴507进入燃烧室腔体508。

32.燃油和氧化剂经喷嘴喷出后碰撞雾化自燃点火,在燃烧室腔体508中充分燃烧产生高温燃气,高温燃气经倾斜设置的喷管6进行加速,产生切向推力,燃气排气与主轴501产生一定的角度a,由于这个角度,产生了切向的推力分量,驱动主轴501进行转动。

33.进一步地,如图8所示,为保证输向旋转推力室的燃油周向均匀分布,主轴501的中层薄壁段和外层薄壁段的内表面均开设有沿周向均布的轴向油槽510。

34.本发明的旋转燃气发生器,在推进剂用量最小的情况下,提高推进系统能效,提高燃油经济性。由于通过无涡轮输出轴功,能有效的解决涡轮温限对热力循环效率的严重制约问题,提高燃气发生器的工作温度进而提高发动机的热力循环效率;同时去除了传统液体燃料发动机的涡轮泵、燃烧室和喷嘴,其可与压气机组成,形成一种更简单,更紧凑的发

动机,具有更高的推重比。

35.本领域普通技术人员可以理解,以上所述仅为发明的优选实例而已,并不用于限制发明,尽管参照前述实例对发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实例记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在发明的精神和原则之内,所做的修改、等同替换等均应包含在发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1