一种固体火箭发动机衬层及分层成型方法与流程

1.本发明涉及一种固体火箭发动机衬层分层设计及成型方法,属于固体火箭发动机装药界面粘接技术领域。

背景技术:

2.推进剂是固体火箭发动机的动力源,以端羟基聚丁二烯为粘合剂、异佛尔酮二异氰酸酯为固化剂的推进剂(以下简称ipdi型丁羟推进剂)是目前世界各国复合固体推进剂的主要品种。影响ipdi型丁羟推进剂应用的最关键问题是实现推进剂/衬层/绝热层三者间的可靠界面粘接,特别是推进剂/衬层间界面粘接,其粘接失效会使固体火箭发动机工作时的燃面异常增大,造成壳体过热、失强而导致烧穿甚至爆炸。

3.化学键合是推进剂/衬层界面最重要、最有效的粘接方式,两者接触时在界面处溶解扩散形成一定厚度的界面层,同时伴随着异氰酸根(-nco)和羟基(-oh)等含活泼氢基团的化学反应,形成化学键。理想情况下,这将与推进剂和衬层本身的化学反应同步进行,共同形成聚合物网络结构,将两者连接起来。然而,因推进剂、衬层和绝热层中组分的相互扩散和副反应,如绝热层中水分、硬脂酸等小分子向衬层、推进剂迁移并与近界面推进剂发生副反应,推进剂中游离固化剂向衬层扩散等,会使-nco与-oh摩尔比偏离设计,导致界面区域交联固化的程度较低,最终形成近界面推进剂弱强度层。

4.目前,受制于对推进剂/衬层界面粘接反应过程的理解,为保证界面区域固化反应按设计进行,尽可能消除组分迁移及副反应的影响,通常在衬层体系中设计的-nco与-oh摩尔比大于1,以增强粘接体系固化反应的抗干扰能力。这导致衬层设计需开展大量规律性实验,不断调试配方和工艺,根据实验结果确定合适的固化参数,以保证界面获得良好的粘接性能。这存在下列问题:绝热层与推进剂对界面粘接的影响差异大,通过单一固化参数的衬层难以协调与绝热层、推进剂界面的粘接,导致界面粘接性能偏低且稳定性差,装药产品的质量稳定性和可靠性欠佳。

技术实现要素:

5.本发明的目的在于克服上述缺陷,提供一种固体火箭发动机衬层分层成型方法,首先在绝热层表面均匀涂覆底层料浆,使底层料浆预反应后得到表干状态的衬层底层;然后在表干状态的衬层底层表面均匀涂覆中间层料浆,使中间层料浆预反应后得到凝胶化的衬层中间层,在此过程中衬层底层也会达到凝胶化状态;再在凝胶化的衬层中间层表面涂覆面层料浆后,浇注推进剂料浆;最后使凝胶化的衬层底层、中间层和在凝胶化的衬层中间层表面涂覆的面层料浆,与推进剂料浆共同固化成型,完成界面粘接。本发明可将界面粘接强度提高20%以上,有效改善近界面推进剂弱强度层问题,提升固体火箭发动机装药界面粘接可靠性。

6.为实现上述发明目的,本发明提供如下技术方案:

7.一种固体火箭发动机衬层分层成型方法,包括:

8.将衬层按照由绝热层到推进剂的方向依次划分为衬层底层、衬层中间层和衬层面层;

9.在绝热层表面均匀涂覆底层料浆,使底层料浆预反应后得到表干状态的衬层底层;

10.在表干状态的衬层底层表面均匀涂覆中间层料浆,使中间层料浆和表干状态的衬层底层进行预反应后得到凝胶化的衬层中间层和衬层底层;

11.在凝胶化的衬层中间层表面涂覆面层料浆后,浇注推进剂料浆;

12.使凝胶化的衬层底层、衬层中间层和在凝胶化的衬层中间层表面涂覆的面层料浆,与推进剂料浆共同固化成型,衬层底层、衬层中间层和衬层面层连为一体得到衬层,衬层与推进剂之间形成界面粘接。

13.进一步的,底层料浆的固化参数>面层料浆的固化参数>中间层料浆的固化参数。

14.进一步的,面层料浆液相体积中的固化剂浓度c1高于推进剂料浆液相体积中的固化剂浓度c2;

15.c

1-c2=0.2mol/l~0.4mol/l。

16.进一步的,底层料浆的固化参数大于3;中间层料浆的固化参数为1.05~1.2;面层料浆的固化参数为1.2~1.3。

17.进一步的,底层料浆预反应的温度为50℃~60℃;中间层料浆的预反应温度为65℃~85℃。

18.进一步的,与推进剂料浆共同固化成型后,衬层中衬层底层、衬层中间层和衬层面层的厚度分别为0.05mm~0.10mm,0.35mm~0.80mm和0.15mm~0.30mm。

19.进一步的,底层料浆、中间层料浆和面层料浆均采用以端羟基聚丁二烯为粘合剂、以异佛尔酮二异氰酸酯为固化剂的配方体系。

20.进一步的,所述绝热层为三元乙丙绝热层或丁腈绝热层。

21.进一步的,所述推进剂料浆采用以端羟基聚丁二烯为粘合剂、以异佛尔酮二异氰酸酯为固化剂的配方体系。

22.一种固体火箭发动机衬层,采用上述一种固体火箭发动机衬层分层成型方法得到。

23.本发明与现有技术相比具有如下有益效果:

24.(1)本发明创新性的提出一种固体火箭发动机衬层分层成型方法,可将界面粘接强度提高20%以上,有效改善近界面推进剂弱强度层问题,提升固体火箭发动机装药界面粘接可靠性;

25.(2)本发明限定了衬层各层料浆的固化参数、预反应温度和成型厚度等工艺参数,在这些参数的组合下,能够进一步优化绝热层/衬层/推进剂界面的力学性能;

26.(3)本发明方法中,绝热层种类,衬层及推进剂配方可按需调整,适用范围广,特别适用于以端羟基聚丁二烯为粘合剂、异佛尔酮二异氰酸酯为固化剂的衬层/推进剂体系,有利于实现大规模生产和应用。

附图说明

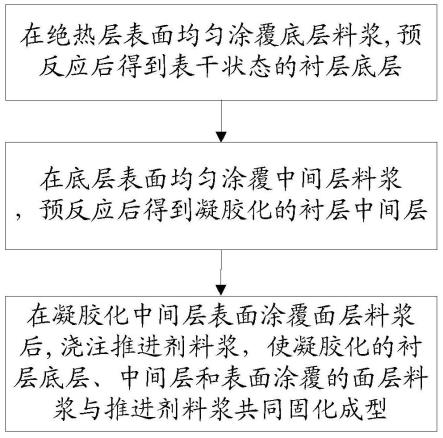

27.图1为本发明一种固体火箭发动机衬层分层成型方法流程图;

28.图2为本发明对比例1所得试件拉伸试验后断裂面形貌图;

29.图3为本发明实施例1所得试件拉伸试验后断裂面形貌图。

具体实施方式

30.下面通过对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

31.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

32.本发明提供了一种工艺简单、能有效消除推进剂、衬层和绝热层组分迁移及交联固化副反应的影响从而显著提高固体火箭发动机装药界面粘接强度、保证装药结构完整的衬层分层成型方法,如图1所示,其步骤包括:

33.步骤一,室温下,在绝热层表面均匀涂覆衬层底层料浆,预反应至表干;

34.步骤二,在步骤一得到的衬层底层表面再均匀涂覆衬层中间层料浆,预反应至凝胶化;

35.步骤三,在步骤二得到的半固化(即凝胶化)衬层中间层表面再涂覆衬层面层料浆,然后浇注推进剂料浆并使衬层料浆随推进剂料浆固化成型,完成界面粘接。

36.进一步的,上述步骤一中,衬层底层料浆固化参数大于3,衬层底层成型厚度为0.05mm~0.10mm,预反应温度为50℃~60℃。

37.进一步的,上述步骤二中,衬层中间层料浆固化参数为1.05~1.2,衬层中间层成型厚度为0.35mm~0.80mm,预反应温度为65℃~85℃。

38.进一步的,上述步骤三中,衬层面层料浆固化参数为1.2~1.3,衬层面层成型厚度为0.15mm~0.3mm。

39.进一步的,上述步骤三中,面层料浆液相体积中的固化剂浓度c1高于推进剂料浆液相体积中的固化剂浓度c2,c

1-c2=0.2mol/l~0.4mol/l。

40.进一步的,上述衬层料浆采用以端羟基聚丁二烯为粘合剂、异佛尔酮二异氰酸酯为固化剂的配方体系。

41.进一步的,上述步骤一中,绝热层为三元乙丙绝热层或丁腈绝热层中一种具体配方的绝热层材料。

42.进一步的,上述步骤三中,推进剂料浆采用以端羟基聚丁二烯为粘合剂、异佛尔酮二异氰酸酯为固化剂的配方体系。

43.本发明一种固体火箭发动机衬层分层成型方法,分别基于绝热层和推进剂影响界面粘接性能的特点对衬层进行精细化的分层设计,将衬层设计分为底层、中间层和面层,衬层底层为富含异氰酸根层,可较快地与绝热层中含活泼氢小分子发生化学反应,作用是实现与绝热层粘接的同时能有效阻止含活泼氢小分子向衬层、推进剂界面迁移;固化速度由固化温度控制,中间层预反应温度为65℃~85℃,通常仅需1~4小时就可实现凝胶化,所以衬层中间层为快速固化本体层,衬层本体进行化学反应形成聚合物网络结构,作用是通过

快速固化避免衬层料浆因流挂而带来厚度不均匀的问题,同时起到缓解装药燃烧室应力的作用;衬层面层为平衡层,现有传统方法中,推进剂浇注时的固化剂含量高于预固化后的衬层,界面区域固化剂可能会从推进剂向衬层迁移,而本发明中,衬层面层作用是通过缩小衬层与推进剂中固化剂浓度差而减少迁移,甚至本发明使衬层面层固化剂的浓度高于推进剂固化剂的浓度,实现界面区域固化剂从衬层向推进剂迁移,有利于保证界面推进剂按设计固化,达到接近于推进剂本体的固化交联程度。

44.实施例1

45.室温下,在三元乙丙绝热层表面均匀涂覆以端羟基聚丁二烯为粘合剂、异佛尔酮二异氰酸酯为固化剂的衬层(以下简称ipdi型丁羟衬层)底层料浆,其固化参数为3.5,衬层底层成型厚度为0.09mm~0.10mm,59℃~60℃下预反应至表干;在涂覆的衬层底层表面再均匀涂覆ipdi型丁羟衬层中间层料浆,其固化参数为1.1,衬层中间层成型厚度为0.50mm

±

0.01mm,79℃~80℃下预反应至凝胶化;在半固化中间层表面再均匀涂覆ipdi型丁羟衬层面层料浆,其固化参数为1.2,衬层面层成型厚度为0.15mm~0.16mm,然后浇注ipdi型丁羟推进剂料浆,衬层面层料浆液相体积中的固化剂浓度比推进剂料浆液相体积中的固化剂浓度高0.2mol/l,衬层体系随推进剂固化成型,完成界面粘接。

46.制作推进剂/衬层/绝热层矩形扯离试件,测得联合扯离强度为922kpa,拉伸试验后断裂面形貌如图3所示。

47.实施例2

48.室温下,在三元乙丙绝热层表面均匀涂覆ipdi型丁羟衬层底层料浆,其固化参数为3.5,衬层底层成型厚度为0.05mm~0.06mm,59℃~60℃下预反应至表干;在涂覆的衬层底层表面再均匀涂覆ipdi型丁羟衬层中间层料浆,其固化参数为1.05,衬层中间层成型厚度为0.45mm

±

0.01mm,74℃~75℃下预反应至凝胶化;在半固化中间层表面再均匀涂覆ipdi型丁羟衬层面层料浆,其固化参数为1.2,衬层成型厚度为0.2mm

±

0.01mm,然后浇注ipdi型丁羟推进剂料浆,衬层面层料浆液相体积中的固化剂浓度比推进剂料浆液相体积中的固化剂浓度高0.2mol/l,衬层体系随推进剂固化成型,完成界面粘接。

49.制作推进剂/衬层/绝热层矩形扯离试件,测得联合扯离强度为876kpa。

50.实施例3

51.室温下,在三元乙丙绝热层表面均匀涂覆一层异佛尔酮二异氰酸酯,其成型厚度为0.05mm~0.06mm,59℃~60℃下加温至表干;在涂覆的底层表面再均匀涂覆ipdi型丁羟衬层中间层料浆,其固化参数为1.2,衬层中间层成型厚度为0.60mm

±

0.01mm,84℃~85℃下预反应至凝胶化;在半固化中间层表面再均匀涂覆ipdi型丁羟衬层面层料浆,其固化参数为1.25,衬层成型厚度为0.15mm~0.16mm,然后浇注ipdi型丁羟推进剂料浆,衬层面层料浆液相体积中的固化剂浓度比推进剂料浆液相体积中的固化剂浓度高0.25mol/l,衬层体系随推进剂固化成型,完成界面粘接。

52.制作推进剂/衬层/绝热层矩形扯离试件,测得联合扯离强度为965kpa。

53.实施例4

54.室温下,在丁腈绝热层表面均匀涂覆ipdi型丁羟衬层底层料浆,其固化参数为4.5,衬层成型厚度为0.09mm~0.10mm,54℃~55℃下预反应至表干;在涂覆的底层表面再均匀涂覆ipdi型丁羟衬层中间层料浆,其固化参数为1.2,衬层成型厚度为0.4mm

±

0.01mm,

65℃~66℃下预反应至凝胶化;在半固化中间层表面再均匀涂覆ipdi型丁羟衬层面层料浆,其固化参数为1.3,衬层成型厚度为0.2mm

±

0.01mm,然后浇注ipdi型丁羟推进剂料浆,衬层面层料浆液相体积中的固化剂浓度比推进剂料浆液相体积中的固化剂浓度高0.3mol/l,衬层体系随推进剂固化成型,完成界面粘接。

55.制作推进剂/衬层/绝热层矩形扯离试件,测得联合扯离强度为903kpa。

56.对比例1

57.室温下,在三元乙丙绝热层表面均匀涂覆一层以ipdi型丁羟衬层料浆,其固化参数为1.25,此值为该绝热层/衬层/推进剂体系中衬层固化参数的较佳值,衬层成型厚度为0.75mm~0.76mm,79℃~80℃下预反应至凝胶化,然后浇注ipdi型丁羟推进剂料浆,衬层随推进剂固化成型,完成界面粘接。

58.制作推进剂/衬层/绝热层矩形扯离试件,按照gjb 770b-2005《火药试验方法》测得推进剂本体抗拉强度为1013kpa,按照qj 916-1985《固体发动机燃烧室内绝热层、衬层材料拉伸试验方法》测得联合扯离强度为683kpa。由实施例1~3和对比例1的测试数据可知,实施例1、2和3中利用本发明衬层分层成型方法所制备的推进剂/衬层/绝热层试件较对比例1中衬层未分层成型所制备试件的联合扯离强度分别提高了239kpa、193kpa和282kpa。

59.另外,对比例1试件拉伸试验后断裂面形貌如图2所示,可看到断裂面形貌相对平整,对比例1试件的断裂是由于近界面推进剂整体剥离产生的断裂,这是因为近界面推进剂存在弱界面层,界面粘接强度较差,而实施例1试件拉伸试验后断裂面形貌如图3所示,可以看出拉伸试验下,实施例1试件推进剂本体发生了u型断裂,界面破坏时的应变更大,这是因为实施例1试件消除了弱界面层,衬层/推进剂界面粘接强度得到增强。

60.对比例2

61.室温下,在丁腈绝热层表面均匀涂覆一层固化参数为1.25的ipdi型丁羟衬层料浆,,此值为该绝热层/衬层/推进剂体系中衬层固化参数的较佳值,衬层成型厚度为0.7mm

±

0.01mm,65℃~66℃下预反应至凝胶化,然后浇注ipdi型丁羟推进剂料浆,衬层体系随推进剂固化成型,完成界面粘接。

62.制作推进剂/衬层/绝热层矩形扯离试件,测得推进剂本体抗拉强度为813kpa,联合扯离强度为677kpa。由实施例4和对比例2的测试数据可知,实施例4利用本发明衬层分层成型方法所制备的推进剂/衬层/绝热层试件较对比例2中衬层未分层成型所制备试件的联合扯离强度提高了226kpa。

63.以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

64.本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1