一种实现发动机缸内制动的机构及发动机

1.本发明涉及发动机配气机构,尤其涉及发动机液压气门机构的缸内制动装置及发动机。

背景技术:

2.发动机缸内制动技术的基本原理是通过热功转换把原本产生动力的发动机转换为消耗能量的空气压缩机,把车辆的动能和势能转换为工质的热能,通过发动机冷却系统以及排气系统释放出热能。压缩释放式缸内制动技术由于制动效率高、制动效果稳定等优点,成为目前应用广泛的技术,其基本原理是在发动机运转过程中,在压缩上止点附近,排气门在压缩释放制动装置的作用下打开,将气缸内被压缩的高压气体排出,产生制动功。

3.皆可博(jacobs)柴油机缸内制动技术被广泛应用于中重型商用车,该技术是由电磁阀控制排气摇臂上的液压制动活塞来实现的缸内制动。当制动活塞工作时,排气凸轮上的副凸起发挥作用,控制排气门按照副凸起型线在压缩上止点前开启,实现压缩释放制动。一方面,为了实现压缩释放制动,气门开启时的缸内气体压力较高,排气摇臂等气门机构的机械负荷大幅提高,造成气门机构的质量增加,影响配气机构的动力学性能,严重时会降低柴油机的整机可靠性。另一方面,该技术为了防止活塞、气门发生干涉,需在活塞上增大避阀坑,从而对柴油机的经济性能和排放性能产生负面影响。

技术实现要素:

4.为解决上述由于制动时缸内压力过高造成的配气机构机械负荷大、动力学性能差和需在活塞上增大避阀坑等问题,本发明提供了一种实现缸内制动的机构及发动机,可以使发动机在一个工作循环内完成两次压缩释放式制动,降低缸内压力,提高制动功率且无需增大避阀坑。

5.本发明所采用的技术方案是:

6.第一方面,本发明提出了一种实现缸内制动的机构,包括壳体、配气凸轮、液压驱动部件、控制阀部件、气门驱动部件和低压系统;

7.所述壳体,设有第一油道和第二油道;

8.所述配气凸轮包括排气凸轮,排气凸轮设有主凸起和副凸起,主凸起对应设置于发动机的排气冲程,副凸起对应设置于发动机的压缩冲程末期做功冲程前期;

9.所述液压驱动部件安装壳体内,液压驱动部件的液压驱动油腔与第一油道连通,且液压驱动部件在配气凸轮的作用下做往复直线运动;

10.所述气门驱动部件安装壳体内,气门驱动部件的气门驱动油腔与第一油道连通;

11.所述控制阀部件包括排气控制阀,排气控制阀包括排气控制阀芯和排气控制阀套,排气控制阀安装在壳体内;排气控制阀芯安装在排气控制阀套内且与配气凸轮同步转动;排气控制阀套能够转动且设置有与排气凸轮副凸起相匹配的径向孔,排气控制阀套径向孔与第一油道连通;排气控制阀芯设置有径向孔与第二油道连通;当排气控制阀套径向

孔与排气控制阀芯径向孔连通时排气控制阀处于泄油期,当排气控制阀套径向孔与排气控制阀芯径向孔错开时排气控制阀处于关闭期;

12.第一油道连通液压驱动油腔和气门驱动油腔,第二油道与低压系统连通。

13.进一步的,所述气门驱动部件包括液压活塞和液压活塞套,气门驱动部件安装在壳体内,液压活塞和液压活塞套之间设置有气门驱动油腔,液压活塞在液压油压力作用下克服气门弹簧力驱动气门开启,气门驱动油腔与第一油道连通。

14.进一步的,所述的液压驱动部件包括液压挺柱、挺柱套和挺柱弹簧,液压驱动部件安装在壳体内,液压挺柱和挺柱套之间设置有液压驱动油腔,液压挺柱在配气凸轮的作用下做往复直线运动,液压驱动油腔与第一油道连通。

15.进一步的,所述的液压挺柱为平面液压挺柱或者滚轮液压挺柱;所述配气凸轮直接驱动所述的液压挺柱;或者配气凸轮通过滚轮摇臂组件、或者通过“挺柱+推杆”组件驱动所述的液压挺柱运动。

16.进一步的,所述排气控制阀套上设置有与排气凸轮主凸起相匹配的径向节流孔,排气控制阀套径向节流孔与第一油道连通;当排气控制阀套径向节流孔与排气控制阀芯径向孔连通时排气控制阀处于节流期。

17.进一步的,所述配气凸轮还包括进气凸轮,进气凸轮设有进气凸轮副凸起,进气凸轮副凸起对应设置于发动机的做功冲程。

18.进一步的,所述控制阀部件还包括进气控制阀,进气控制阀包括进气控制阀芯和进气控制阀套,进气控制阀安装在壳体内;进气控制阀芯安装在进气控制阀套内且与配气凸轮同步转动;进气控制阀套能够转动且设置有与进气凸轮副凸起相匹配的径向孔,进气控制阀套径向孔与第一油道连通;进气控制阀芯设置有径向孔与第二油道连通;当进气控制阀套径向孔与进气控制阀芯径向孔连通时进气控制阀处于泄油期,当进气控制阀套径向孔与进气控制阀芯径向孔错开时进气控制阀处于关闭期。

19.进一步的,壳体内设置有单向阀,单向阀入口与第二油道连通,单向阀出口与第一油道连通。

20.进一步的,所述低压系统包括蓄能器,蓄能器安装在壳体内且与第二油道连通。

21.第二方面,本发明还提供了一种发动机,将本发明提供的一种实现缸内制动的机构安装在发动机上,包括壳体、配气凸轮、液压驱动部件、控制阀部件、气门驱动部件和低压系统。工作时,发动机曲轴带动配气凸轮转动。

22.当发动机处于做功模式时,通过调节排气控制阀套位置,使与之相匹配的排气凸轮主凸起处于排气控制阀的关闭期,排气凸轮副凸起处于排气控制阀的泄油期。随着排气凸轮转动,若排气凸轮主凸起处于工作位置,排气凸轮主凸起驱动液压挺柱上升,由于排气凸轮主凸起对应的排气控制阀位置处于关闭期,液压挺柱压缩液压驱动油腔内的液压油通过第一油道进入气门驱动油腔,推动液压活塞克服气门弹簧力将排气门打开,排气门在排气冲程开启。若排气凸轮副凸起处于工作位置,排气凸轮副凸起驱动液压挺柱上升,由于排气凸轮副凸起对应的排气控制阀位置处于泄油期,使第一油道内的液压油依次经排气控制阀套径向孔、排气控制阀芯径向孔流入第二油道,排气门在压缩冲程末期做功冲程前期无法开启。此时,发动机按照进气、压缩、做功、排气的工作模式实现正常做功。

23.当发动机处于缸内制动模式时,通过调节排气控制阀套位置,使与之相匹配的排

气凸轮主、副凸起均处于排气控制阀的关闭期。随着排气凸轮转动,若排气凸轮主凸起处于工作位置,排气凸轮主凸起驱动液压挺柱上升,由于排气凸轮主凸起对应的排气控制阀位置处于关闭期,排气门在排气冲程开启。若排气凸轮副凸起处于工作位置,排气凸轮副凸起驱动液压挺柱上升,由于排气凸轮副凸起对应的排气控制阀位置处于关闭期,液压挺柱压缩液压驱动油腔内的液压油通过第一油道进入气门驱动油腔,推动液压活塞克服气门弹簧力将排气门打开,排气门在压缩冲程末期做功冲程前期开启,将缸内高压气体快速释放到排气道中。此时,发动机按照进气、压缩、释放、排气回流、排气的工作模式实现压缩释放制动。

24.若在排气控制阀套上设置有与排气凸轮主凸起相匹配的径向节流孔,当发动机处于缸内制动模式时,通过调节排气控制阀套位置,使与之相匹配的排气凸轮主凸起处于排气控制阀的节流期,排气凸轮副凸起处于排气控制阀的关闭期。随着排气凸轮转动,若排气凸轮主凸起处于工作位置,排气凸轮主凸起驱动液压挺柱上升,液压挺柱压缩液压驱动油腔内的液压油通过第一油道进入气门驱动油腔,推动液压活塞克服气门弹簧力将排气门打开;与此同时,由于排气凸轮主凸起对应的排气控制阀位置处于节流期,第一油道内的部分液压油通过排气控制阀套径向节流孔、排气控制阀芯径向孔流入第二油道,使排气门升程变小且提前关闭。由于排气门早关,在排气冲程末期缸内气体再次被压缩,当活塞接近上止点时进气门开启,缸内高压气体在进气上止点被快速释放到进气道内。显然,这种制动方式不但在压缩上止点附近实现了一次压缩释放制动,而且在进气上止点附近又实现了一次压缩释放制动,从而实现了一个工作循环内完成两次压缩释放的二冲程制动模式。

25.本发明提供的一种实现缸内制动的机构中还包括进气凸轮和进气控制阀。进气凸轮设有副凸起,进气凸轮副凸起对应设置于发动机的做功冲程;进气控制阀套上设置有与进气凸轮副凸起相匹配的径向孔。当发动机处于缸内制动模式时,通过调节进气控制阀套位置,使与之相匹配的进气凸轮副凸起处于进气控制阀的关闭期。进气凸轮副凸起驱动液压挺柱上升,由于进气凸轮副凸起对应的进气控制阀位置处于关闭期,液压挺柱压缩液压驱动油腔内的液压油通过第一油道进入气门驱动油腔,推动液压活塞克服气门弹簧力将进气门打开,进气门在做功冲程开启。通过这种方式,使得进入气缸的温度较低的新鲜充量能够降低发动机喷油器等关键零部件的热负荷,同时保证了第二次压缩释放过程中缸内气体量充足,提高了制动功率。

26.若气门机构为顶置凸轮轴结构,配气凸轮可以直接驱动平面液压挺柱、或者滚轮液压挺柱往复运动,还可以通过摇臂滚轮组件驱动液压挺柱运动;若气门机构为下置凸轮轴结构,凸轮可以通过“挺柱+推杆”组件驱动液压挺柱运动。

27.当配气凸轮主凸起或副凸起处于下降段时液压挺柱在挺柱弹簧的作用下回落,若第一油道内液压油的压力降至低于第二油道内液压油的压力,单向阀开启,第二油道通过单向阀向第一油道补充液压油,保证液压油始终充满第一油道。

28.第一油道的高压液压油通过控制阀部件向第二油道泄油时第二油道内的油压会产生波动,在低压系统设置蓄能器储存和释放液压压力能,可以减小液压压力的波动,保证了第二油道和低压系统内的压力稳定。低压系统的液压油由发动机润滑系统供给,低压系统可以储存液压油并向第二油道提供充足稳定的液压油。

29.本发明的有益效果是:

30.(1)本发明在缸内制动模式下可以实现发动机一个工作循环内的两次压缩释放制动,并且通过进气门二次开启,实现二次进气,提高了制动功率,降低了发动机相关部件的热负荷。

31.(2)本发明可以在保持制动功率不变的情况下,通过分配制动功率,降低缸内气体最大压力,减小气门组件以及气门传动件所受的载荷,提高机构和发动机的可靠性。

32.(3)本发明提供的一种实现缸内制动的机构可以实现发动机做功模式和缸内制动模式之间的平稳、迅速切换。

33.(4)无需加深避阀坑,有利于改善发动机点火状态的性能和排放性能。

附图说明

34.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

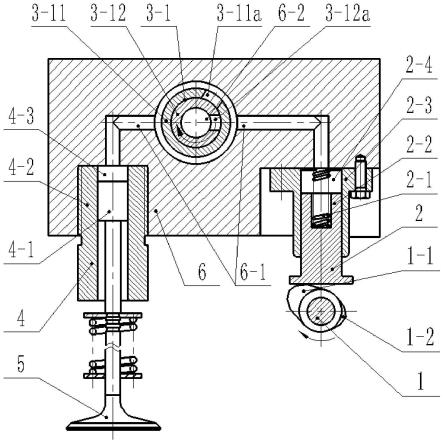

35.图1为实施例1中一种实现缸内一次压缩释放制动的机构示意图;

36.图2为实施例1中发动机做功模式时气门升程示意图;

37.图3为实施例1中发动机实现缸内一次压缩释放制动时气门升程示意图;

38.图4为实施例1中的单向阀结构示意图;

39.图5为实施例1中蓄能器结构示意图;

40.图6为实施例1中配气凸轮通过滚轮摇臂组件驱动液压挺柱运动示意图;

41.图7为实施例1中配气凸轮通过“挺柱+推杆”组件驱动液压挺柱运动示意图;

42.图8为实施例2中一种实现缸内两次压缩释放制动的机构示意图;

43.图9为实施例2中进气凸轮示意图;

44.图10为实施例2中控制阀部件示意图;

45.图11为实施例2中发动机实现缸内两次压缩释放制动时气门升程示意图。

46.附图标记:

47.1、排气凸轮,1-1、排气凸轮主凸起,1-2、排气凸轮副凸起,

48.2、液压驱动部件,2-1、挺柱弹簧,2-2、液压挺柱,2-3、挺柱套,2-4、液压驱动油腔,3、控制阀部件,

49.3-1、排气控制阀,3-11、排气控制阀套,3-11a、排气控制阀套径向孔,3-11b、排气控制阀套径向节流孔,3-12、排气控制阀芯,3-12a、排气控制阀芯径向孔,

50.3-2、进气控制阀,3-21、进气控制阀套,3-21a、进气控制阀套径向孔,3-22、进气控制阀芯,3-22a、进气控制阀芯径向孔,

51.3-3、控制阀芯,

52.4、气门驱动部件,4-1、液压活塞,4-2、液压活塞套,4-3、气门驱动油腔,

53.5、排气门,6、壳体,6-1、第一油道,6-2、第二油道,

54.7、单向阀,7-1、单向阀弹簧,7-2、单向阀螺塞,7-3、钢球,

55.8、进气凸轮,8-1、进气凸轮主凸起,8-2、进气凸轮副凸起,

56.9、蓄能器,9-1、蓄能器活塞,9-2、蓄能器弹簧,

57.10、滚轮摇臂组件,11、“挺柱+推杆”组件。

具体实施方式

58.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

59.实施例1:

60.本实施例提供的一种实现缸内一次压缩释放制动的机构,可实现发动机做功模式和压缩释放制动模式之间的切换。

61.如图1所示,本实施例包括壳体6、排气凸轮1、液压驱动部件2、气门驱动部件4、排气控制阀3-1和低压系统。

62.壳体6,设有第一油道6-1和第二油道6-2。

63.排气凸轮1设有主凸起1-1和副凸起1-2,主凸起1-1对应设置于发动机的排气冲程,副凸起1-2对应设置于发动机的压缩冲程末期做功冲程前期。

64.液压驱动部件2包括液压挺柱2-2、挺柱套2-3和挺柱弹簧2-1,液压驱动部件2安装在壳体6上,液压挺柱2-2和挺柱套2-3之间设置有液压驱动油腔2-4,液压挺柱2-2在配气凸轮的作用下做往复直线运动,液压驱动油腔2-4与第一油道6-1连通。

65.气门驱动部件4包括液压活塞4-1和液压活塞套4-2,气门驱动部件4安装在壳体6上,液压活塞4-1和液压活塞套4-2之间设置有气门驱动油腔4-3,液压活塞4-1在液压油压力作用下克服气门弹簧力驱动气门开启,气门驱动油腔4-3与第一油道6-1连通。

66.排气控制阀3-1包括排气控制阀芯3-12和排气控制阀套3-11,排气控制阀3-1安装在壳体6内;排气控制阀芯3-12安装在排气控制阀套3-11内且与排气凸轮1同步转动,排气控制阀套3-11能够转动;排气控制阀套3-11设置有与排气凸轮副凸起1-2相匹配的排气控制阀套径向孔3-11a,排气控制阀套径向孔3-11a与第一油道6-1连通;排气控制阀芯3-12设置有排气控制阀芯径向孔3-12a与第二油道6-2连通。

67.当排气控制阀套径向孔3-11a与排气控制阀芯径向孔3-12a连通时排气控制阀3-1处于泄油期,当排气控制阀套径向孔3-11b与排气控制阀芯径向孔3-12a错开时排气控制阀3-1处于关闭期。

68.第一油道6-1连通液压驱动油腔2-4和气门驱动油腔4-3,第二油道6-2与低压系统连通。将本实施例提供的一种实现缸内制动的机构安装在发动机上,第二油道6-2和低压系统内的液压油由发动机润滑系统供给。

69.工作时,发动机曲轴带动配气凸轮转动,通过调节排气控制阀套3-11位置可以控制排气门5的运动规律,实现发动机做功模式和缸内制动模式之间的切换。

70.(1)当发动机处于做功模式时,通过调节排气控制阀套3-11位置,使与之相匹配的排气凸轮主凸起1-1处于排气控制阀3-1的关闭期,排气凸轮副凸起1-2处于排气控制阀3-1的泄油期。

71.随着排气凸轮1转动,若排气凸轮主凸起1-1处于工作位置,排气凸轮主凸起1-1驱动液压挺柱2-2上升,由于排气凸轮主凸起1-1对应的排气控制阀3-1位置处于关闭期,液压挺柱2-2压缩液压驱动油腔2-4内的液压油通过第一油道6-1进入气门驱动油腔4-3,推动液压活塞4-1克服气门弹簧力将排气门5打开,排气门5在排气冲程开启。

72.若排气凸轮副凸起1-2处于工作位置,排气凸轮副凸起1-2驱动液压挺柱2-2上升,由于排气凸轮副凸起1-2对应的排气控制阀3-1位置处于泄油期,使第一油道6-1内的液压

油依次经排气控制阀套径向孔3-11a、排气控制阀芯径向孔3-12a流入第二油道6-2,排气门5在压缩冲程末期做功冲程前期无法开启。此时,发动机按照进气、压缩、做功、排气的工作模式实现正常做功,如图2所示为发动机做功模式时的气门升程曲线示意图。

73.(2)当发动机处于缸内制动模式时,通过调节排气控制阀套3-11位置,使与之相匹配的排气凸轮主凸起1-1、排气凸轮副凸起1-2均处于排气控制阀3-1的关闭期。

74.随着排气凸轮1转动,若排气凸轮主凸起1-1处于工作位置,排气凸轮主凸起1-1驱动液压挺柱2-2上升,由于排气凸轮主凸起1-1对应的排气控制阀3-1位置处于关闭期,排气门5在排气冲程开启。

75.若排气凸轮副凸起1-2处于工作位置,排气凸轮副凸起1-2驱动液压挺柱2-2上升,由于排气凸轮副凸起1-2对应的排气控制阀3-1位置处于关闭期,液压挺柱2-2压缩液压驱动油腔2-4内的液压油通过第一油道6-1进入气门驱动油腔4-3,推动液压活塞4-1克服气门弹簧力将排气门5打开,排气门5在压缩冲程末期做功冲程前期开启,将缸内高压气体快速释放到排气道中。

76.此时,发动机按照进气、压缩、释放、排气回流、排气的工作模式实现压缩释放制动,如图3所示为发动机实现缸内一次压缩释放制动时的气门升程曲线示意图。

77.图4为本发明优选的一种单向阀7结构示意图,单向阀7布置在壳体6内,单向阀弹簧7-1紧压钢球7-3并由单向阀螺塞7-2固定。单向阀7的入口与第二油道6-2连通,单向阀7的出口与第一油道6-1连通。当配气凸轮主凸起或副凸起处于下降段时液压挺柱2-2在挺柱弹簧2-1的作用下回落,若第一油道6-1内液压油的压力降至低于第二油道6-2内液压油的压力,第二油道6-2内的液压油推动钢球7-3运动使单向阀7开启,第二油道6-2通过单向阀7向第一油道6-1补充液压油;当第一油道6-1内液压油的压力不低于第二油道6-2内液压油的压力,单向阀弹簧7-1推动钢球7-3运动使单向阀7关闭。

78.图5为本发明优选的一种蓄能器9结构示意图,蓄能器9布置在壳体6内。第一油道6-1的高压液压油通过控制阀部件3向第二油道6-2泄油时第二油道6-2内的油压会产生波动,当第二油道6-2内的瞬时压力增大时,液压油推动蓄能器活塞9-1运动并压缩蓄能器弹簧9-2储存压力能,使第二油道6-2压力降低;当第二油道6-2内的瞬时压力减小时,蓄能器弹簧9-2推动蓄能器活塞9-1运动,使第二油道6-2压力升高。在低压系统设置蓄能器9储存和释放液压压力能,保证了第二油道6-2和低压系统内的压力稳定,同时能够使第二油道6-2通过单向阀7向第一油道6-1内补充稳定的液压油。

79.若气门机构为顶置凸轮轴结构,排气凸轮1可以直接驱动液压挺柱2-2往复运动,还可以通过如图6所示的摇臂滚轮组件10驱动液压挺柱2-2运动;若气门机构为下置凸轮轴结构,排气凸轮1可以通过如图7所示的“挺柱+推杆”组件11驱动液压挺柱2-2运动。

80.实施例2:

81.本实施例提供一种实现缸内两次压缩释放制动的机构,可实现发动机做功模式和二冲程制动模式之间的切换。

82.如图8所示,本实施例与实施例1的区别主要在于以下三点:

83.(1)排气控制阀套3-11设置有与排气凸轮主凸起1-1相匹配的排气控制阀套径向节流孔3-11b,排气控制阀套径向节流孔3-11b与第一油道6-1连通;当排气控制阀套径向节流孔3-11b与排气控制阀芯径向孔3-12a连通时排气控制阀3-1处于节流期。

84.(2)进气凸轮8通过液压驱动部件2和气门驱动部件4驱动进气门运动,与排气凸轮1驱动排气门5运动的原理一致。如图9所示,进气凸轮8设有副凸起,进气凸轮主凸起8-1对应设置于发动机的进气冲程,进气凸轮副凸起8-2对应设置于发动机的做功冲程。

85.通过进气控制阀3-2控制进气门的运动规律,进气控制阀3-2包括进气控制阀芯3-22和进气控制阀套3-21,进气控制阀3-2安装在壳体6内;进气控制阀芯3-22安装在进气控制阀套3-21内且与进气气凸轮8同步转动;进气控制阀套3-21能够转动且设置有与进气凸轮副凸起8-2相匹配的进气控制阀套径向孔3-21a,进气控制阀套径向孔3-21a与第一油道6-1连通;进气控制阀芯3-22设置有进气控制阀芯径向孔3-22a与第二油道6-2连通。当进气控制阀套径向孔3-21a与进气控制阀芯径向孔3-22a连通时进气控制阀3-2处于泄油期,当进气控制阀套径向孔3-21a与进气控制阀芯径向孔3-22a错开时进气控制阀3-2处于关闭期。

86.(3)如图10所示,排气控制阀芯3-12和进气控制阀芯3-22组合成控制阀芯3-3,控制阀芯3-3与配气凸轮轴同步转动,排气凸轮1和进气凸轮8设置在同一根配气凸轮轴上。

87.下面对本实施例中发动机实现缸内两次压缩释放制动的工作过程进行介绍:

88.当发动机处于缸内制动模式时,通过调节排气控制阀套3-11位置,使与之相匹配的排气凸轮主凸起1-1处于排气控制阀3-1的节流期,排气凸轮副凸起1-2处于排气控制阀3-1的关闭期。

89.随着排气凸轮1转动,若排气凸轮主凸起1-1处于工作位置,排气凸轮主凸起1-1驱动液压挺柱2-2上升,液压挺柱2-2压缩液压驱动油腔2-4内的液压油通过第一油道6-1进入气门驱动油腔4-3,推动液压活塞4-1克服气门弹簧力将排气门5打开;与此同时,由于排气凸轮主凸起1-1对应的排气控制阀3-1位置处于节流期,第一油道6-1内的部分液压油通过排气控制阀套径向节流孔3-11b、排气控制阀芯径向孔3-12a流入第二油道6-2,使排气门5的升程变小且提前关闭。

90.若排气凸轮副凸起1-2处于工作位置,排气凸轮副凸起1-2驱动液压挺柱2-2上升,由于排气凸轮副凸起1-2对应的排气控制阀3-1位置处于关闭期,液压挺柱2-2压缩液压驱动油腔2-4内的液压油通过第一油道6-1进入气门驱动油腔4-3,推动液压活塞4-1克服气门弹簧力将排气门5打开,排气门5在压缩冲程末期做功冲程前期开启,将缸内高压气体快速释放到排气道中。

91.由于排气门5早关,在排气冲程末期缸内气体再次被压缩,当活塞接近上止点时进气门开启,缸内高压气体在进气上止点被快速释放到进气道内。显然,这种制动方式不但在压缩上止点附近实现了一次压缩释放制动,而且在进气上止点附近又实现了一次压缩释放制动,从而实现了一个工作循环内完成两次压缩释放的二冲程制动模式,参见图11所示的发动机实现缸内两次压缩释放制动的排气门升程曲线。

92.同时,通过调节进气控制阀套3-21位置,使与之相匹配的进气凸轮副凸起8-2处于进气控制阀3-21的关闭期。进气凸轮副凸起8-2驱动液压挺柱2-2上升,由于进气凸轮副凸起8-2对应的进气控制阀3-2位置处于关闭期,液压挺柱2-2压缩液压驱动油腔2-4内的液压油通过第一油道6-1进入气门驱动油腔4-3,推动液压活塞4-1克服气门弹簧力将进气门打开,进气门在做功冲程开启。通过这种方式,使得进入气缸的温度较低的新鲜充量能够降低发动机喷油器等关键零部件的热负荷,同时保证了第二次压缩释放过程中缸内气体量充

足,提高了制动功率,参见图11所示的发动机实现缸内两次压缩释放制动的进气门升程曲线。

93.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1