一种基于等离子体辅助氨燃烧及氨催化裂解的发动机系统的制作方法

1.本发明涉及高端装备领域,具体涉及一种基于等离子体辅助氨燃烧及氨催化裂解的发动机系统,用于研制新型的零碳发动机。

背景技术:

2.全球气候变暖与人类活动排放的co2等温室气体密切相关。汽车工业作为仅次于石油化工的第二大产业,传统燃油汽车不仅消耗了大量不可再生的石油资源,也造成了大量的碳排放,因此汽车行业的碳排放超标问题迫切需求解决。但混合动力并不能彻底解决碳排放问题,纯电动汽车存在电池自重的问题,以锂离子电池能量密度200kw

·

h/kg计算,400kw

·

h电池自重为2吨;如果用铅酸电池,电池自重将达到3-5吨,同时充电速度慢也是需要解决的问题。

3.氢能一直以来被视为最理想的清洁能源,是许多国家能源发展战略的重点研究对象。但氢能作为汽车燃料,因氢气自身的理化性质,其在存储、运输和安全等方面面临着一系列的问题。研究发现氨气作为一种优质的储氢载体,具有如下优势:(1)氨气很易液化,液化、存储和运输成本较低;(2)氨气火焰传播速度很慢,并且可燃范围较窄,存储与运输过程相对安全;(3)氨气有刺激性气味,泄露后浓度达到5ppm就能够被觉察;(4)氨气燃烧时辐射光较强,很容易被探测和监控。同时,氨燃料均可以由太阳能、风能、水力发电等可再生能源制备,可作为重要的储能介质。且其不含碳元素,燃烧时没有hc和二氧化碳生成,因此,从多元化能源利用、环境保护以及经济性、安全性等角度考虑,氨气作为内燃机燃料具有光明的前景。

4.但若将氨气作为优质的储氢载体用于汽车发动机燃料仍面临诸多挑战需要克服,例如因氨气燃烧速度慢、活化性能低,需引入一些高活化性物质,但如何组织氨和这些活化物在发动机缸内的高效清洁燃烧,是一个极具挑战的问题;氨气在燃烧过程中,可能会产生有毒的no

x

,且当氨气燃烧不完全时,部分氨和no

x

会直接释放到大气中,从而影响人类的身体健康。

5.针对上述问题,国内外相关学者进行了深入研究。其中,对于氨燃料点火及燃烧困难的问题,本发明提出了等离子体增强氨燃烧技术结合催化热裂解的技术,既可解决氨掺化石燃料燃烧技术和富氧燃烧技术存在的易导致火焰熄灭、无法彻底解决碳排放、燃烧经济性等问题,还可有效解决氨掺氢燃烧技术的不足(固定装置体积较大、易失活、氢气浓度无法瞬时调整等)。

技术实现要素:

6.本发明的目的是提供一种基于等离子体辅助氨燃烧及氨催化裂解的发动机系统,实现发动机内的纯氨燃烧。

7.为了达到上述目的,本发明所采用的技术方案为:

8.一种基于等离子体辅助氨燃烧及氨催化裂解的发动机系统,包括等离子体辅助氨

燃烧模块、氨催化热裂解器模块、氢气调节模块、供氨系统、供空气系统、汽化器、发动机、发电系统、净化模块和尾气处理系统,其中等离子体辅助氨燃烧模块包括等离子体发生器和燃烧器,等离子体发生器产生的空气等离子体射流与燃烧器中的氨气混合后燃烧,燃烧火焰直接加热氨催化热裂解器模块的内管,进而通过内管将氨燃烧的热量传递到氨催化热裂解器模块内的热裂解制氢催化剂。所述的汽化器装在供氨系统于氨燃烧模块和氨催化裂解模块之间。供氨系统提供液氨,液氨分为两路,其中一路液氨进入汽化器进行气化,另外一路液氨进入氢气调节模块;汽化器中气化后气氨,分为两路,其中一路进入等离子体辅助氨燃烧模块进行氨燃烧,氨燃烧的空气来源于供空气系统,另外一路气氨进入氨催化热裂解模块进行氨裂解,氨裂解的热源来源于氨燃烧,氨裂解后的混合气进入氢气调节模块,氢气含量的调节通过调节另外一路液氨的流量来实现;经过氢气调节模块调整后的混合气与供空气系统的空气混合后送入发动机,发动机工作过程中通过发电系统进行发电;氨燃烧的尾气通过依次净化模块和尾气处理系统进行处理。

9.汽化器为换热系统。

10.进一步地,所述基于等离子体辅助氨燃烧及氨催化裂解的发动机还包括余热回收系统,所述余热回收系统用于回收发动机产生的尾气的热量。

11.进一步的,所述的等离子体辅助燃烧模块的等离子体发生器采用滑动电弧放电的结构,等离子体发生器的工作气体为空气,燃烧器的旋气环内通入氨气或者液氨,所述的滑动电弧放电结构采用同轴结构,主要有高压电极、地电极、喷嘴和陶瓷旋气环构成,所述的高压电极和地电极通过陶瓷旋气环保持固定及同轴,所述的陶瓷旋气环通入所述的空气,形成旋气,在高压电极和地电极之间产生等离子体。

12.进一步的,所述的等离子体辅助氨燃烧模块产生的燃烧尾气与所述的发动机尾气 (主要为n2+no

x

+h2o)混合通入净化室,净化室中填充脱硝催化剂,如tio2、v2o5、 wo3,通过调节燃烧器的当量比使得燃烧状态处于富燃状态,即燃烧器模块尾气中的氨气含量过量,成分主要为n2+nh3+h2o,发动机尾气的主要为n2+no

x

+h2o,两者在净化室中完成脱硝反应。

13.进一步的,所述的等离子体辅助氨燃烧模块的喷嘴口与所述的燃烧器的旋气环出口在同一平面内,并且保持同轴结构,所述燃烧器的旋气环旋气角度为0~90

°

。

14.进一步的,所述的供氨系统主要分三路,第一路,液氨经过汽化器后,供给等离子体辅助氨燃烧模块;第二路,液氨经过汽化器后,供给氨热裂解器模块;第三路,液氨直接与裂解后的混合气进行混合,调控混合气的温度计氢气含量。

15.进一步的,所述的供空气系统主要分为两路,第一路,为等离子体辅助氨燃烧模块提供空气,第二路为发动机内的氨燃烧提供空气。

16.进一步的,所述的余热回收系统包括等离子体辅助氨燃烧的尾气余热回收系统和发动机尾气余热回收系统,余热回收系统的热量用于给汽化器提供热量。

17.进一步的,所述的等离子体发生器的类型也可以选择介质阻挡放电等离子体、射频等离子体和微波等离子体等。

18.进一步的,所述的热裂解制氢催化剂选择ru、ni、rh、co、ir等,或者几种催化剂的组合。

19.进一步的,所述装置的氨催化热裂解器的结构可以为直管状或者盘管状,或者其他易于热交换的结构。

20.进一步的,所述装置的发电系统产生的电能给三部分供电,分别是电池系统、发动机控制系统和等离子体辅助氨燃烧模块。

21.本发明的有益效果在于:

22.本发明采用等离子体辅助氨燃烧为氨催化热裂解器模块提供氨裂解所需的热量,替代传统的电加热,解决了目前的氨发动机需要额外配备大容量电池系统或者双燃料系统等难题,此外,等离子体辅助氨燃烧的尾气热量能够为液氨气化提供热量,减少了汽化器体积,因此采用等离子体辅助氨燃烧的氨发动机具有的优势主要有:一,发动机在工作过程中,只需单一的氨燃料即可满足需求,无需掺入其他易燃燃料(例如,氨掺氢、氨掺甲烷等);二,无需大容量电池,即可满足正常的供电需求;三,氨燃烧及裂解过程中产生的热量能够大大降低汽化器的体积。

附图说明

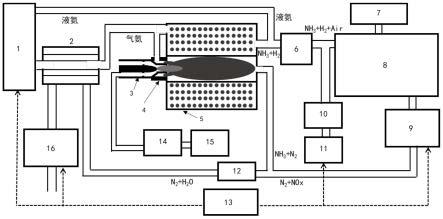

23.图1是本发明设计的一种基于等离子体辅助氨燃烧及氨催化热裂解的发动机系统原理示意图;

24.图2是本发明设计的基于等离子体辅助氨燃烧及氨催化热裂解的结构示意图;

25.图3是本发明设计的基于等离子体辅助氨燃烧及氨催化热裂解的内部结构示意图。

26.图中:1-液氨源,2-汽化器,3-等离子体发生器,4-燃烧器,5-催化热裂解器,6-氢气调整室,7-发电机,8-发动机,9-余热回收系统,10-第一压缩机,11-第一空气源,12

‑ꢀ

净化室,13-控制系统,14-第二压缩机,15-第二空气源,16-尾气处理系统,17-热裂解制氢催化剂,18-地电极,19-喷嘴,20-燃烧器旋气环,21-内管,23-高压电极,24-陶瓷旋气环,25-等离子体射流,26-氨燃烧火焰。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅为本发明的一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域的普通技术人员在不付出创造性劳动的前提下所获得的所有其他实施例,都属于本发明的保护范围。

28.根据本发明的一个实施例,如图1和2所示,一种基于等离子体辅助氨燃烧及氨催化裂解的发动机系统,主要包括等离子体辅助氨燃烧模块、氨催化热裂解器模块、裂解尾气降温模块、供氨系统、供空气系统、换热系统汽化器、余热回收系统、发电系统、电池系统和尾气处理系统。氨催化热裂解模块包括催化热裂解器5。等离子体辅助氨燃烧模块主要包括等离子体发生器3和燃烧器4。氨催化热裂解器模块包括氨催化热裂解器、设置在氨催化热裂解器内部的内管和热裂解制氢催化剂,热裂解制氢催化剂位于内管外部。等离子体发生器产生的空气等离子体射流与燃烧器中的氨气混合后燃烧,燃烧火焰直接加热氨催化热裂解器模块的内管,进而通过内管将氨燃烧的热量传递到氨催化热裂解器模块内的热裂解制氢催化剂。氢气调节模块包括氢气调整室6。供氨系统包括液氨源1。供空气系统包括第一空气源11和第一压缩机10、以及第二空气源15和第二压缩机14。发电系统包括发电机7。所述余热回收系统用于回收发动机8尾气的热量。

29.具体地,一种基于等离子体辅助氨燃烧及氨催化裂解的发动机系统,包括液氨源1、汽化器2、等离子体发生器3、燃烧器4、催化热裂解器5、氢气调整室6、发电机7、发动机8、余热回收系统9、第一压缩机10、第一空气源11、净化室12、控制系统13、第二压缩机14、第二空气源15、尾气处理系统16、热裂解制氢催化剂17、地电极18、喷嘴19、燃烧器旋气环20、内管21、高压电极23和陶瓷旋气环24。催化热裂解器5液氨源1的出口管路分成两路:第一路液氨出口管路和第二路液氨出口管路。第一路液氨出口管路穿过汽化器2后分成两路:第一路气氨管路和第二路气氨管路。第一路气氨管路连接燃烧器4,第二路气氨管路连接催化热裂解器5的外壳入口。催化热裂解器5包括内管21和套设于内管21的外部的催化热裂解器外壳。等离子体发生器3的一端设置有喷嘴19,喷嘴19经过燃烧器4的进口伸入燃烧器4中。燃烧器4的出口与内管21相连通。催化热裂解器外壳出口管路与第二路液氨出口管路合并后连接氢气调整室6。第一空气源11连接第一压缩机10的入口,第一压缩机的出口管路与氢气调整室6的出口管路合并后连接发动机8的入口。发动机8工作过程中带动发电机7进行发电。发动机 8的尾气出口管路经过余热回收系统9之后与内管21的出口管路合并,合并后的管路依次连接净化室12、汽化器2和尾气处理系统16。控制系统13分别控制余热回收系统9、第一空气源11、尾气处理系统16和液氨源1。第二空气源15依次连接第二压缩机14 和等离子体发生器3。

30.液氨源1提供液态氨(简称液氨),液氨分为两路:第一路液氨和第二路液氨,其中第一路液氨进入汽化器2进行气化。气化后的气态氨(简称气氨),分为两路,其中一路进入等离子体辅助氨燃烧模块进行氨燃烧,另外一路气氨进入催化热裂解器5进行氨裂解,热裂解的热源来源于氨燃烧,氨裂解后的混合气和来自液氨源1的第二路液氨混合后进入氢气调整室6,氢气含量通过调节第二路液氨的流量来实现。第一空气源11 提供空气,所述空气经过第一压缩机10压缩后得到压缩空气。经过氢气调整室6调整后的混合气与来自第一压缩机10的压缩空气再混合后送入发动机8,发动机8工作过程中通过发电机7进行发电。发动机8排出的发动机尾气与氨燃烧的尾气混合后,通过净化室12进行净化后,进入汽化器2与液氨换热,将液氨气化。换热后的尾气从汽化器中排出后,进入尾气处理系统16进行处理。

31.等离子体辅助氨燃烧模块包括等离子体发生器3和燃烧器4,氨催化热裂解模块主要包括内管21和热裂解制氢催化剂17。裂解尾气降温模块主要由混气结构模块构成,对氨裂解后的混合气和来自液氨源1的第二路液氨两路气进行混合。供空气系统主要有两路压缩机和两路空气源构成,分别为第一压缩机10、第一空气源11、第二空气源15 和第二压缩机14。

32.供氨系统提供液氨,包括三路,第一路,液氨经过汽化器2后,供给等离子体发生器3辅助燃烧器4;第二路,液氨经过汽化器2后,供给催化热裂解器5;第三路,液氨直接与裂解后的混合气进行混合,调控混合气的氢气含量。

33.等离子体辅助氨燃烧模块产生的燃烧尾气与所述的发动机尾气(主要为 n2+no

x

+h2o)混合通入净化室12,净化室中填充脱硝催化剂,如tio2、v2o5或wo3,通过调节燃烧器的当量比使得燃烧状态处于富燃状态,即燃烧器4尾气中的氨气含量过量,成分主要为n2+nh3+h2o,发动机尾气的主要为n2+no

x

+h2o,两者在净化室12中完成脱硝反应。

34.供空气系统主要分为两路:第一路供空气系统和第二路供空气系统。第一路供空气系统包括第一压缩机10和第一空气源11,为发动机8内的氨燃烧提供空气。第一压缩机10

和第一空气源11连通。第二路供空气系统包括第二空气源15和第二压缩机14,为等离子体辅助氨燃烧模块提供空气。第二空气源15和第二压缩机14连通。

35.余热回收系统包括等离子体辅助氨燃烧的尾气余热回收系统和发动机尾气余热回收系统,两种尾气混合后进入净化室12,余热回收系统的热量用于给汽化器2提供热量。

36.所述的热裂解制氢催化剂17选择ru、ni、rh、co和ir等中的一种或者几种催化剂的组合。

37.图3是本发明设计的基于等离子体辅助氨燃烧及氨催化热裂解的内部结构示意图。如图3所示,催化热裂解器5包括外壳,外壳内部设置有内管21。在内管21和外壳之间的空腔内填充有热裂解制氢催化剂17。催化热裂解器5为氨催化热裂解器。燃烧器4 的出口连接催化热裂解器5的内管21入口。燃烧器4的出口处设置有燃烧器旋气环20。所述催化热裂解器的内管21结构可以为直管状或者盘管状,或者其他易于热交换的结构。催化热裂解管道内部产生氨燃烧火焰26。所述装置的发电系统产生的电能给三部分供电,分别是电池系统、控制系统13和等离子体辅助氨燃烧模块。

38.等离子体辅助燃烧模块的等离子体发生器3采用滑动电弧放电的结构如图3所示,等离子体发生器3的工作气体为空气,燃烧器旋气环20内通入氨气或者液氨,所述的滑动电弧放电结构采用同轴结构,主要有高压电极23、地电极18、喷嘴19和陶瓷旋气环24构成,所述的高压电极23和地电极18通过陶瓷旋气环24保持固定及同轴,所述的陶瓷旋气环24通入所述的空气,形成旋气,在高压电极和地电极之间产生等离子体射流25。地电极18同轴套设于高压电极23的外部。喷嘴19设置于地电极18的一端。

39.所述的等离子体辅助氨燃烧模块等离子发生器3的喷嘴口与所述的燃烧器旋气环 20出口在同一平面内,并且保持同轴结构,所述燃烧器旋气环20旋气角度为0~90

°

,等离子体发生器3产生的空气等离子体射流25与燃烧器4中的氨气混合后燃烧,氨燃烧火焰26直接加热氨催化热裂解器模块的内管21,进而通过内管21将氨燃烧的热量传递到氨催化热裂解器模块内的热裂解制氢催化剂17。所述的汽化器装在供氨系统与氨燃烧模块和氨催化裂解模块之间。

40.所述的等离子体发生器的类型也可以选择介质阻挡放电等离子体、射频等离子体和微波等离子体等。

41.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1