一种燃气涡轮发动机动态模型的制作方法

1.本发明涉及一种燃气涡轮发动机动态模型。

背景技术:

2.燃气涡轮发动机是一种基于燃气涡轮产生有用功的机械装置,是目前航空器采用的主要动力类型,同时也广泛用于船舶动力和工业发电。燃气涡轮发动机动态模型是一种描述发动机系统输入、输出变量以及内部各变量之间动态关系并进行求解的数值仿真模型,其数学表达形式为一个常微分方程组,可用于发动机过渡态性能仿真、控制系统设计与半物理试验以及状态监视与诊断领域。

3.目前,广泛采用准一维部件法构建燃气涡轮发动机动态模型,又根据描述发动机动态过程的常微分方程组的求解方式,分为隐式求解型(需迭代求解)和显式求解型(不需要迭代求解)。本发明涉及的容积法属于显式求解型,由于其较优的收敛性和稳定性,是目前得到广泛应用的一类燃气涡轮发动机实时动态模型建模方法。目前,在应用容积法构建发动机动态模型时,容积动力学微分方程耦合于有关部件的气动热力学方程,需针对每个具体部件分别建立动态计算摸模型,因此在建立新构型发动机动态模型时,上述方式效率较低且模型调试过程较为复杂,模型可维护性较差。

技术实现要素:

4.为解决上述技术问题,本发明提供了一种燃气涡轮发动机动态模型,该燃气涡轮发动机动态模型大幅提高了燃气涡轮发动机动态模型建模过程的自动化水平,降低了模型维护难度。

5.本发明通过以下技术方案得以实现。

6.本发明提供的一种燃气涡轮发动机动态模型,采用部件法构建发动机动态模型,在该发动机动态模型中需要考虑部件之间流量连续的位置设有容积模块。

7.所述容积模块以容积进口截面流量、进口气流总温、进口总压、进口总焓、容积出口截面流量、出口气流总温、出口总压、出口总焓为输入,以气流总温、气流总压为输出。

8.所述气流总温采用如下方式计算:

[0009][0010]

式中,w1为容积进口截面流量,t

t,1

为进口气流总温,p

t,1

为进口总压,h

t,1

为进口总焓,w2为容积出口截面流量,t

t,2

为出口气流总温,p

t,2

为出口总压,h

t,2

为出口总焓,k2为比热比,rg为气体常数,vd为涵道容积,cv为定容比热容。

[0011]

所述气流总压采用如下方式计算:

[0012][0013]

式中,w1为容积进口截面流量,w2为容积出口截面流量,t

t,2

为出口气流总温,p

t,2

为出口总压,rg为气体常数,vd为涵道容积。

[0014]

所述发动机动态模型中包含进气道、风扇、压气机、主燃烧室、高压涡轮、低压涡轮、混合室、加力燃烧室和喷管的部件模型,其中主燃烧室、高压涡轮、低压涡轮之间需要考虑流量连续。

[0015]

所述发动机动态模型中进气道、风扇、压气机、主燃烧室、高压涡轮、低压涡轮、混合室、加力燃烧室和喷管顺序构成气流传递。

[0016]

所述风扇和混合室之间有独立通道接外涵道,外涵道、混合室之间需要考虑流量连续。

[0017]

所述发动机动态模型中的部件仿真均由微分方程表达。

[0018]

所述发动机动态模型以发动机进口条件和发动机调节变量为输入,以动机转速、推力、耗油率和内部截面气动参数为输出。

[0019]

所述发动机进口条件包括飞行高度和飞行马赫数;所述发动机调节变量包括主燃烧室燃油流量、加力燃烧室燃油流量、喷管可调面积。

[0020]

本发明的有益效果在于:大幅提高了燃气涡轮发动机动态模型建模过程的自动化水平,降低了模型维护难度;由于采用了无迭代求解方式和模型运算加速技术,当用于构建燃气涡轮发动机控制系统半物理试验用实时动态模型时,模型收敛性和实时性提升效益明显。

附图说明

[0021]

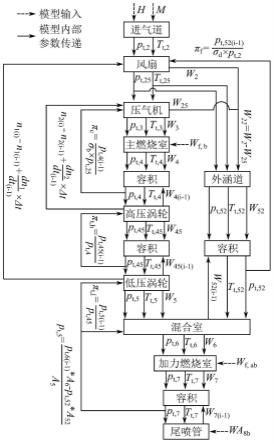

图1是本发明的模型流程示意图;

[0022]

图2是图1中容积模块的模块示意图;

[0023]

图3是气流总静压比、马赫数与流量相似参数关系的特性曲线图。

具体实施方式

[0024]

下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

[0025]

实施例1

[0026]

如图1、图2所示的一种燃气涡轮发动机动态模型,采用部件法构建发动机动态模型,在该发动机动态模型中需要考虑部件之间流量连续的位置设有容积模块。

[0027]

实施例2

[0028]

基于实施例1,所述容积模块以容积进口截面流量、进口气流总温、进口总压、进口总焓、容积出口截面流量、出口气流总温、出口总压、出口总焓为输入,以气流总温、气流总压为输出。

[0029]

实施例3

[0030]

基于实施例2,所述气流总温采用如下方式计算:

[0031][0032]

式中,w1为容积进口截面流量,t

t,1

为进口气流总温,p

t,1

为进口总压,h

t,1

为进口总焓,w2为容积出口截面流量,t

t,2

为出口气流总温,p

t,2

为出口总压,h

t,2

为出口总焓,k2为比热比,rg为气体常数,vd为涵道容积,cv为定容比热容。

[0033]

实施例4

[0034]

基于实施例2,所述气流总压采用如下方式计算:

[0035][0036]

式中,w1为容积进口截面流量,w2为容积出口截面流量,t

t,2

为出口气流总温,p

t,2

为出口总压,rg为气体常数,vd为涵道容积。

[0037]

实施例5

[0038]

基于实施例1,所述发动机动态模型中包含进气道、风扇、压气机、主燃烧室、高压涡轮、低压涡轮、混合室、加力燃烧室和喷管的部件模型,其中主燃烧室、高压涡轮、低压涡轮之间需要考虑流量连续。

[0039]

实施例6

[0040]

基于实施例5,所述发动机动态模型中进气道、风扇、压气机、主燃烧室、高压涡轮、低压涡轮、混合室、加力燃烧室和喷管顺序构成气流传递。

[0041]

实施例7

[0042]

基于实施例6,所述风扇和混合室之间有独立通道接外涵道,外涵道、混合室之间需要考虑流量连续。

[0043]

实施例8

[0044]

基于实施例1,所述发动机动态模型中的部件仿真均由微分方程表达。

[0045]

实施例9

[0046]

基于实施例1,所述发动机动态模型以发动机进口条件和发动机调节变量为输入,以动机转速、推力、耗油率和内部截面气动参数为输出。

[0047]

实施例10

[0048]

基于实施例9,所述发动机进口条件包括飞行高度和飞行马赫数;所述发动机调节变量包括主燃烧室燃油流量、加力燃烧室燃油流量、喷管可调面积。

[0049]

实施例11

[0050]

基于实施例1,在求解燃气涡轮发动机动态性能时,涉及大量的气动热力计算过程,例如求解燃烧室进口静压和喷管流通能力,且该过程涉及迭代,耗时较多。为此,本发明提出预先求解常用气动热力过程的特性曲线,在模型运算时,通过特性曲线插值方式确定相关的气动热力参数。

[0051]

以求解燃烧室进口静压为例,需根据燃烧室进口面积、空气流量、总温和总压计算燃烧室进口静压,本发明利用图3所示的气流总静压比与流量相似参数特性曲线通过插值方式进行求解。其中,流量相似参数w

cx

定义如下式所示,

[0052][0053]

式中,w为物理流量,t

t

和p

t

分别为气流总温和总压,a为流通面积。

[0054]

实施例12

[0055]

基于上述实施例,其中:

[0056]

(1)进气道

[0057]

进气道进口参数的确定:根据给定的高度h(单位km)、飞行马赫数m以及进气道总压恢复系数σi,进气道进出口的大气参数及总温、总压可由下列公式计算:

[0058]

发动机远端的大气参数按标准大气公式计算:

[0059]

当h<11km时:

[0060]

p0=1.0332

×

(1-h/44.308)

5.2553

[0061]

t0=288.15-6.5

×h[0062]

当h≥11km时:

[0063]

p0=0.2314

×e((11-h)/6.318)

[0064]

t0=216.65

[0065]

自由来流速度v0为

[0066][0067]

进气道进口的滞止参数的计算:

[0068][0069][0070]

进气道出口参数的确定:

[0071]

t2=t1[0072]

p2=p1×

σi[0073]

(2)风扇

[0074]

已知条件:风扇部件特性图,风扇物理转速n1,风扇进口总温t2、总压p2(即进气道出口总温、总压),风扇出口总压p

25

(等于前一时刻外涵道容积中的总压值除以外涵道总压恢复系数)。

[0075]

待求参数:风扇空气流量w2和出口总温t

25

,风扇消耗的功率pf。

[0076]

风扇部件特性图采用如下表达形式,

[0077][0078]

式中,w

2cor

为风扇进口换算流量,πf为风扇增压比,ηf为风扇等熵效率,n

f,cor

为风扇换算转速。

[0079]

根据风扇进口总温t2和风扇物理转速n1,计算风扇换算转速,

[0080][0081]

根据风扇进、出口总压,计算风扇增压比,

[0082][0083]

根据风扇换算转速n

1cor

和风扇增压比πf,通过风扇特性图插值,计算风扇进口换算流量w

2cor

和等熵效率ηf。

[0084]

根据风扇进口换算流量w

2cor

以及风扇进口总温t2、总压p2,计算风扇空气流量,

[0085]

[0086]

根据风扇增压比πf和等熵效率ηf,计算风扇出口总温,

[0087][0088]

根据风扇进口总温t2,通过工质物性表或拟合关系式,计算风扇进口气流单位质量流量的焓值h2。同样地,根据风扇出口总温t

25

,计算风扇出口气流单位质量流量的焓值h

25

。那么,风扇消耗的功率为

[0089]

pf=w2(h

25-h2)

[0090]

(3)压气机

[0091]

已知条件:压气机部件特性图,压气机物理转速n2,压气机进口总温t

25

(即风扇出口总温)、进口总压p

25

(即风扇出口总压,等于前一时刻外涵道容积中的总压值除以外涵道总压恢复系数),压气机出口总压p3(基于前一时刻主燃烧室容积中的总压值计算,考虑主燃烧室的总压损失)。

[0092]

待求参数:压气机空气流量w

25

和出口总温t3,压气机消耗的功率pc。

[0093]

压气机计算模型与风扇计算模型一致。此外,还应考虑冷却引气对压气机耗功和出口空气流量的影响。

[0094]

(4)外涵道

[0095]

已知条件:外涵道进口空气流量w

22

,进口总温t

22

,出口总压p

52

。

[0096]

待求参数:外涵道进口总压p

22

,出口总温t

52

,总压恢复系数σ

bypass

。

[0097]

外涵道进口空气流量等于风扇空气流量与压气机空气流量之差,

[0098]w22

=w

2-w

25

[0099]

计算发动机涵道比,

[0100][0101]

外涵道出口总压p

52

取外涵道容积中的总压值,然后通过上一时刻外涵道总压损失系数计算外涵道进口总压p

22

(用于计算风扇增压比和压气机增压比)。

[0102]

外涵道出口总温t

52

等于风扇出口总温t

25

。

[0103]

假设外涵道总压损失系数与换算流量的平方成正比例,则由下式计算外涵道总压恢复系数σ

bypass

,

[0104][0105]

式中,w

22cor

为外涵道进口换算流量,σ

bypass,ds

和w

22cor,ds

分别为设计点给定的外涵道总压恢复系数和进口换算流量。

[0106]

(5)主燃烧室

[0107]

已知条件:主燃烧室温升特性图,燃烧效率ηb,进口总温t3,进口空气流量w3,出口总压p4(等于主燃烧室容积中的总压值),燃油流量w

f,b

。

[0108]

待求参数:主燃烧室进口总压p3,出口总温t4,出口燃气流量w4。

[0109]

主燃烧室燃烧效率值即可以采用常数值,或者由下式表示的燃烧效率特性图通过插值确定,或者采用由相关参数组成的拟合公式。本研究采用了第1种方式,给定燃烧效率值为0.982。

[0110]

ηb=f(p

s3

,t

4-t3)

[0111]

式中,p

s3

为燃烧室进口静压,可近似由进口总压p3代替;(t

4-t3)为燃烧室温升。

[0112]

根据上一时刻的主燃烧室容积中的总压和主燃烧室总压损失系数计算主燃烧室进口总压p3(用于计算压气机增压比)。

[0113][0114]

主燃烧室温升特性图采用如下表达形式,

[0115]

t

4-t3=f(p

s3

,t3,ηb×

far4)

[0116]

式中,far4为主燃烧室出口油气比,等于

[0117]

燃烧室出口燃气流量为

[0118]

w4=w3+w

f,b

[0119]

为考虑燃油释热滞后效应,可采用一阶滞后函数对输入的燃油流量w

f,b

进行修正。

[0120]

(6)高压涡轮

[0121]

已知条件:高压涡轮部件特性图,高压涡轮物理转速n2,高压涡轮进口总温t4、总压p4(即当前时刻主燃烧室容积中的总温值、总压值),高压涡轮出口总压p

45

(采用前一时刻涡轮容积中的总压值)。

[0122]

待求参数:高压涡轮燃气流量w

41,hpt

(用于求解下一时刻主燃烧室容积中的温度变化率和总压变化率),出口总温t

45

,高压涡轮输出功率p

hpt

。

[0123]

以下脚标“4”表示高压涡轮导向器进口截面即主燃烧室出口截面,以下脚标“41”表示高压涡轮导向器出口截面即动叶进口截面,以下脚标“45”表示高压涡轮出口截面及低压涡轮进口截面。

[0124]

根据能量守恒方程,计算主燃烧室出口燃气与高压涡轮导向器叶片冷却气流掺混后的高压涡轮动叶进口总温t

41

。

[0125]

高压涡轮部件特性图采用如下表达形式,

[0126][0127]

式中,w

4cor

为高压涡轮进口换算流量,π

hpt

为高压涡轮落压比,η

hpt

为高压涡轮等熵效率,n

hpt,cor

为高压涡轮换算转速。

[0128]

根据高压涡轮动叶进口总温t

41

和高压涡轮物理转速n2,计算高压涡轮换算转速,

[0129][0130]

根据高压涡轮进、出口总压,计算高压涡轮落压比,

[0131][0132]

根据高压涡轮换算转速n

hpt,cor

和高压涡轮落压比π

hpt

,通过高压涡轮特性图插值,计算高压涡轮进口换算流量w

4cor

和等熵效率η

hpt

。

[0133]

根据高压涡轮进口换算流量w

2cor

以及进口总温t2、总压p2,计算高压涡轮燃气流量,

[0134][0135]

需要说明的是,为区别于主燃烧室出口燃气流量w4,此处采用w

41,hpt

表示高压涡轮燃气流量(包含高压涡轮导向器冷却引气),这2个参数将用于主燃烧室容积中的容积动力学方程求解,而w

41,hpt

还将用于高压涡轮下游的涡轮容积中的容积动力学方程求解。

[0136]

根据高压涡轮落压比和等熵效率,计算高压涡轮出口总温,

[0137][0138]

根据高压涡轮动叶进口总温t

41

,通过工质物性表或拟合关系式,计算高压涡轮动叶进口气流单位质量流量的焓值h

41

。同样地,根据高压涡轮出口总温t

45

,计算高压涡轮出口气流单位质量流量的焓值h

45

。那么,风扇消耗的功率为

[0139]

p

hpt

=w

41,hpt

(h

41-h

45

)

[0140]

最后,通过计算高压转子转速变化率

[0141]

(7)低压涡轮

[0142]

已知条件:低压涡轮部件特性图,低压涡轮物理转速n2,低压涡轮进口总温t

45

、总压p

45

(即当前时刻涡轮容积中的总温值、总压值),低压涡轮出口总压p5(采用前一时刻基于加力燃烧室容积中的总压值求解的混合室内涵进口总压值)。

[0143]

待求参数:低压涡轮燃气流量w

45,1pt

(用于求解下一时刻涡轮容积中的温度变化率和总压变化率),出口总温t5,低压涡轮输出功率p

lpt

。

[0144]

低压涡轮计算模型与高压计算模型一致。

[0145]

(8)混合室

[0146]

已知条件:混合室内涵进口总温t5、燃气流量w5(等于低压涡轮出口燃气流量)以及面积a5,混合室外涵进口总温t

52

、总压p

52

(即当前时刻外涵道容积中的总温值、总压值)以及面积a

52

,混合室出口总压p6(采用加力燃烧室容积中的总压值除以加力燃烧室总压恢复系数)。

[0147]

待求参数:混合室内涵进口总压p5,混合室外涵进口流量w

52,mixer

,混合室出口总温t6、燃气流量w6。

[0148]

以混合室内涵进口总压p5为迭代变量,以静压平衡为约束条件,以混合室出口总压p6为目标变量,通过迭代求解混合室内、外涵气流掺混过程的质量连续方程、能量守恒方程以及动量守恒方程确定p5。

[0149]

在上述迭代求解过程中,根据混合室内涵静压p

s5

、外涵面积a

52

、外涵总压p

52

、外涵总温t

52

等参数计算混合室外涵进口流量w

52,mixer

。w

52,mixer

将用于求解下一时刻外涵道容积中的温度变化率和总压变化率。

[0150]

混合室出口燃气流量为

[0151]

w6=w5+w

52

[0152]

混合室出口单位质量燃气的焓值为

[0153][0154]

根据h6计算混合室出口总温t6。

[0155]

(9)加力燃烧室

[0156]

已知条件:加力燃烧室进口总温t6、燃气流量w6,加力燃烧室燃烧效率η

ab

,燃油流量w

f,ab

,加力燃烧室出口总压p7(采用上一时刻加力燃烧室容积中的总压值)。

[0157]

待求参数:加力燃烧室进口总压p6,加力燃烧室出口总温t7,出口燃气流量w7。

[0158]

当w

f,ab

<0.05kg/s时,默认加力燃烧室处于未点火状态,此时加力冲压燃烧室的建模方法与外涵道一致。

[0159]

当w

f,ab

≥0.05kg/s时,加力燃烧室处于点火状态,通过与主燃烧室类似的方法计算加力燃烧室出口总温,同时考虑热阻造成的总压损失。

[0160]

(10)尾喷管

[0161]

已知条件:喷管进口总压p7、总温t7(采用上一时刻加力燃烧室容积中的总压、总温值),喷管喉部面积a8,大气压力p0。

[0162]

待求参数:喷管流量w

7,nozzle

(用于求解下一时刻加力燃烧室容积中的温度变化率和总压变化率),喷管出口速度v8,出口静压p

58

。

[0163]

假设尾喷管为收敛型。

[0164]

当喷管落压比(p7/p0)小于临界压力降时,尾喷管在亚临界工作,气流在喷管内完全膨胀,出口气流低于声速,出口气流静压等于大气压,则

[0165]

p

s8

=p0[0166][0167][0168]

当喷管落压比(p7/p0)大于临界压力降时,尾喷管在超临界工作,气流在喷管内不完全膨胀,出口气流等于声速,出口气流静压大于大气压。

[0169]

λ8=1.0

[0170][0171]

p

s8

=π(λ8)

×

p7[0172]

计算喷管出口气流速度,

[0173][0174]

计算喷管出口燃气流量,

[0175][0176]

[0177]

由此构成的实时仿真模型包括10个微分方程,即2个转子功率平衡方程和4组容积动力学方程(包含1个能量守恒方程和1个质量连续方程),所构成的微分方程组的一般表达形式如下:

[0178][0179]

式中,x1=n1,x2=n2,分别为低压转子物理转速、高压转子物理转速;x3=p4,x4=t4,分别为主燃烧室容积中的总压和总温;x5=p

45

,x6=t

45

,分别为涡轮容积中的总压和总温;x7=p

52

,x8=t

52

,分别为外涵道容积中的总压和总温;x9=p7,x

10

=t7,分别为加力燃烧室容积中的总压和总温。

[0180]

转子功率平衡方程如下式所示:

[0181][0182]

式中,n为转子转速,j为转动惯量,p

t

为涡轮输出功率,pc为涡轮驱动的压气机(或风扇)消耗的功率,ηm为转子机械效率,p

ext

为涡轮提取功率。

[0183]

针对上述微分方程组,利用上一时刻的参数值求解当前时刻的时间导数项,无需迭代,求解格式如下式所示。

[0184]

x

t+δt

=x

t

+f(x

t

)

×

δt

[0185]

式中,x

t

为上一时刻参数值,x

t+δt

为当前时刻参数值,δt为时间步长。

[0186]

由此,本发明在发动机各部件模型的基础上,采用了4个通用容积模块,分别是主燃烧室与高压涡轮之间的主燃烧室容积模块、高压涡轮与低压涡轮之间的涡轮容积模块、外涵道与混合室外涵之间的外涵道容积模块以及加力燃烧室与喷管之间的加力燃烧室容积模块。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1