低回油量可变针阀开启速率电控喷油器的制作方法

1.本发明涉及的是一种柴油机燃油系统,具体地说是喷油器。

背景技术:

2.电控喷油器具有控制灵活、响应快、控制精度高等优点,但随着排放法规的日益严格,柴油机的燃烧及排放性能需求对于燃油喷射系统的控制提出了更高的要求,更高的喷油压力、更快的响应速度、更加灵活可控的喷油规律等将是未来柴油机燃油喷射系统的发展趋势。

3.理想的柴油机喷油规律往往能够根据整机的工况特点及性能需求进行调整,例如,在柴油机转速较大的工况范围,单次主喷射即能满足整机的动力需求,而在柴油机转速较小的工况范围,整机的经济性能、排放性能下降,噪声严重,此时需要通过合适的喷射方式来优化缸内燃烧,从而降低油耗和噪声,减小颗粒物和氮氧化物的排放。当气缸燃烧需要短时间内喷射大量燃油时,现有喷油器可通过增大回油节流孔直径提高控制腔的回油速率和加速针阀开启,但同时会使控制回油量增加,从而降低燃油系统的液压效率和柴油机的经济性。

技术实现要素:

4.本发明的目的在于提供能够根据整机喷射需求调整喷油规律的低回油量可变针阀开启速率电控喷油器。

5.本发明的目的是这样实现的:

6.本发明低回油量可变针阀开启速率电控喷油器,其特征是:包括电磁控制阀组件、先导控制组件以及自上而下设置的蓄压腔壁、电磁阀块、控制阀块、上量孔板、下量孔板、喷嘴,电磁控制阀组件设置在电磁阀块、控制阀块和上量孔板里,先导控制组件设置在下量孔板和喷嘴里,喷嘴里设置针阀,针阀中部加工有凸缘,凸缘上方的针阀外部套有阀套,阀套与凸缘之间安装针阀复位弹簧,蓄压腔壁里设置高压油路,高压油路经电磁阀块、控制阀块、上量孔板、下量孔板并连通喷嘴,喷嘴底部设置喷孔和压力室。

7.本发明还可以包括:

8.1、所述电磁控制阀组件包括电磁铁、外控制阀、内控制阀,电磁铁安装在电磁阀块里,外控制阀为中空结构,套装于内控制阀的外部,外控制阀的下端采用中间粗两头细的两位三通结构,中间粗的部分为外控制阀外凸起,外控制阀外凸起的上下分别为上锥面和下锥面,上锥面与控制阀块形成高压腔,外控制阀外凸起与上量孔板形成中间腔,下锥面与上量孔板、下量孔板形成低压腔,内控制阀的顶端穿过外控制阀和外控制阀外部的控制阀块,并套装衔铁,电磁铁里设置内控制阀复位弹簧,内控制阀复位弹簧的两端分别为电磁阀块和衔铁,外控制阀与其上方的控制阀块之间设置外控制阀复位弹簧,控制阀块里设置进油孔,下量孔板里设置回油孔,上量孔板里设置双向孔,内控制阀下端与下量孔板形成平面密封,外控制阀不工作时,外控制阀外凸起与上量孔板形成锥面密封,将中间腔与低压腔分

开,高压腔与中间腔连通。

9.2、所述先导控制组件包括由下量孔板、阀套、针阀组成的控制腔,下量孔板里设置回油节流孔、双向节流孔,回油节流孔连通控制腔和回油孔,双向节流孔连通控制腔和双向孔。

10.3、在喷射准备阶段,电磁铁的线圈不通电,内控制阀在内控制阀复位弹簧预紧力及液压力的作用下,下端与下量孔板形成平面密封,外控制阀在外控制阀复位弹簧预紧力及液压力的作用下,下锥面落座于上量孔板加工的阀座上,将中间腔与低压腔隔开;高压燃油进入高压油路,流入电磁控制阀组件和喷嘴下端,流入电磁控制阀组件的高压燃油通过进油孔进入高压腔,高压腔的燃油经过控制阀块上加工的阀座与外控制阀之间的间隙进入中间腔,再通过双向孔、双向节流孔进入控制腔,控制腔的高压燃油通过回油节流孔进入回油孔,即通往内控制阀与下量孔板形成的密封面,流入喷嘴下端的高压燃油充满针阀与喷嘴之间的环形间隙,针阀受液压力及针阀复位弹簧预紧力共同作用而落座于喷嘴加工的阀座上。

11.4、当进行先缓后急喷射时,对电磁铁的线圈通低电位,衔铁受到的电磁力与内控制阀下端的液压力共同克服内控制阀复位弹簧的预紧力而带动内控制阀向上抬起,直到内控制阀中部的凸缘与外控制阀的凸缘锁定,内控制阀不再上升,内控制阀下端的平面阀打开,控制腔的高压燃油通过回油节流孔、回油孔、内控制阀与下量孔板的间隙进入低压腔,随着回油过程的进行,控制腔内燃油压力降低,同时高压油路内高压燃油通过进油孔、高压腔、外控制阀上锥面与控制阀块阀座之间的间隙、中间腔、双向孔、双向节流孔对控制腔内燃油进行补充,回油节流孔直径大于双向节流孔直径,控制腔内燃油压力持续降低,直到针阀下端液压力大于控制腔燃油对针阀上表面的液压力与针阀复位弹簧弹力之和,针阀开始抬起,高压燃油从压力室、喷孔喷出。

12.5、喷油结束后,电磁铁的线圈断电,内控制阀在内控制阀复位弹簧弹力及液压力的作用下,下端与下量孔板形成平面密封,控制腔不再回油。高压油路的高压燃油通过进油孔、高压腔,外控制阀上锥面与控制阀块阀座之间的间隙、中间腔、双向孔、双向节流孔进入控制腔,控制腔的压力逐渐恢复,直到针阀上端面所受液压力和针阀复位弹簧弹力之和克服针阀下端所受液压力,针阀开始下行至完全关闭,燃油停止喷射。

13.6、当进行高响应喷射时,对电磁铁的线圈通高电位时,衔铁受到的电磁力与内控制阀和外控制阀受到的液压力共同克服内控制阀复位弹簧和外控制阀复位弹簧的预紧力之和而先后带动内控制阀、外控制阀向上抬起,直到内控制阀中部的凸缘与外控制阀的凸缘锁定、外控制阀上锥面落座于控制阀块上加工的阀座,内控制阀和外控制阀均不再上升,内控制阀下端的平面阀、外控制阀下锥面先后打开;控制腔的高压燃油通过回油节流孔、回油孔、内控制阀与下量孔板的间隙进入低压腔,同时控制腔的高压燃油通过双向节流孔、双向孔、中间腔、外控制阀下锥面与上量孔板阀座的间隙进入低压腔,回油过程中,直到针阀下端液压力大于控制腔燃油对针阀上表面的液压力与针阀复位弹簧弹力之和,针阀开始抬起,高压燃油从压力室、喷孔快速喷出。

14.7、喷油结束后,电磁铁的线圈断电,内控制阀在内控制阀复位弹簧弹力及液压力的作用下,下端与下量孔板形成平面密封,外控制阀在外控制阀复位弹簧弹力及液压力的作用下,下锥面与上量孔板形成密封、上锥面打开,控制腔不回油,高压油路内的高压燃油

通过进油孔、高压腔、外控制阀与控制阀块之间的间隙、中间腔、双向孔、双向节流孔进入控制腔,控制腔压力恢复,直到针阀上表面所受液压力和针阀复位弹簧弹力共同克服针阀下端所受液压力,针阀开始下降至完全关闭,燃油停止喷射。

15.本发明的优势在于:本发明可以通过一个电磁阀接通不同的电位决定针阀上方控制腔的回油速率,改变针阀的开启速度,从而实现高响应、先缓后急等不同特点的喷射模式,得到满足不同工况需求的喷油规律,有利于改善柴油机缸内的燃烧、降低排放污染物,且在高针阀开启速率下能够实现低回油量,从而提高柴油机的经济性。

附图说明

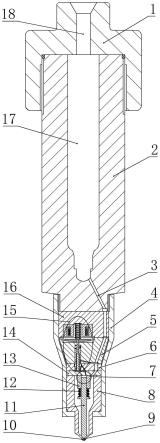

16.图1为本发明的结构示意图;

17.图2为电磁控制阀组件结构示意图;

18.图3为先导控制组件结构示意图。

具体实施方式

19.下面结合附图举例对本发明做更详细地描述:

20.结合图1-3,本发明的低回油量可变针阀开启速率电控喷油器由紧固帽1、蓄压腔壁2、高压油路3、紧帽4、控制阀块5、上量孔板6、先导控制组件7、喷嘴8、压力室9、喷孔10、针阀11、针阀复位弹簧12、阀套13、下量孔板14、电磁控制阀组件15、电磁阀块16、蓄压腔17和接口18组成。蓄压腔壁2、电磁阀块16、控制阀块5、上量孔板6、下量孔板14、喷嘴8自上而下安装,并通过定位销连接,电磁控制阀组件15、先导控制组件7自上而下安装在喷油器内,紧固帽1与蓄压腔壁2、紧帽4与蓄压腔壁2均通过螺纹紧固在一起。阀套13为中空结构,针阀11安装在其内部,针阀11与阀套13形成了运动偶件,针阀复位弹簧12安装在阀套13与针阀11中部的凸台之间,针阀11下端落座于喷嘴8加工的阀座,将针阀11与喷嘴8之间环形腔室的高压燃油与喷孔10、压力室9窜入的燃气隔开。

21.蓄压腔壁2内开有容积较大的蓄压腔17,上部通过接口18与高压燃油源相连,下部通过高压油路3流经喷油器内的电磁控制阀组件15及喷嘴8,流入电磁控制阀组件15的高压燃油通过进油孔23、高压腔22,外控制阀28上锥面与控制阀块5阀座之间的间隙、中间腔24、双向孔25、双向节流孔31进入控制腔32,流入喷嘴8的燃油充满针阀11周围的空间。

22.电磁控制阀组件15的电磁铁19安装于衔铁20上方,内控制阀复位弹簧30安装在电磁阀块16与衔铁20之间,衔铁20安装在内控制阀21上端,内控制阀21下端与下量孔板14形成平面密封,中部带有凸缘。回油孔26通过回油节流孔33与控制腔32连通,低压腔27充满低压燃油。外控制阀28为中空结构,套装于内控制阀21外部,中空的中部带有凸缘,外控制阀28下端采用中间粗两头细的两位三通结构,上锥面能与控制阀块5上加工的阀座形成密封,下锥面能与上量孔板6上加工的阀座形成密封,外控制阀28不工作时与上量孔板6形成锥面密封,将中间腔24与低压腔27分开,高压腔22与中间腔24连通。外控制阀复位弹簧29安装于控制阀块5与外控制阀28之间。

23.本发明的低回油量可变针阀开启速率电控喷油器能够实现高响应和先缓后急喷射。当电磁铁19的线圈通低电位时,可实现先缓后急喷射;当电磁铁19的线圈通高电位时,可实现高响应喷射。其工作过程如下:

24.在喷油器喷射准备阶段,电磁铁19的线圈不通电,内控制阀21在内控制阀复位弹簧30预紧力及液压力的作用下,下端与下量孔板14形成平面密封,外控制阀28在外控制阀复位弹簧29预紧力及液压力的作用下,下锥面落座于上量孔板6加工的阀座上,将中间腔24与低压腔27隔开。高压燃油先后通过接口18、蓄压腔17、高压油路3进入喷油器内的连通腔室,主要流入电磁控制阀组件15和喷嘴8下端。流入电磁控制阀组件15的高压燃油通过进油孔23进入高压腔22,高压腔22的燃油经过控制阀块5上加工的阀座与外控制阀28之间的间隙进入中间腔24,再通过双向孔25、双向节流孔31进入控制腔32。控制腔32的高压燃油通过回油节流孔33进入回油孔26,即通往内控制阀21与下量孔板14形成的密封面。流入喷嘴8下端的高压燃油充满针阀11与喷嘴8之间的环形间隙。针阀11受液压力及针阀复位弹簧12预紧力共同作用而落座于喷嘴8加工的阀座上,并将高压燃油与喷孔10和压力室9内窜入的燃气隔开。

25.当进行先缓后急喷射时,对电磁铁19的线圈通低电位,衔铁20受到的电磁力与内控制阀21下端的液压力共同克服内控制阀复位弹簧30的预紧力而带动内控制阀21向上抬起,直到内控制阀21中部的凸缘与外控制阀28的凸缘锁定,内控制阀21不再上升,内控制阀21下端的平面阀打开,控制腔32的高压燃油通过回油节流孔33、回油孔26、内控制阀21与下量孔板14的间隙进入低压腔27,随着回油过程的进行,控制腔32内燃油压力降低,同时高压油路3内高压燃油通过进油孔23、高压腔22、外控制阀28上锥面与控制阀块5阀座之间的间隙、中间腔24、双向孔25、双向节流孔31对控制腔32内燃油进行补充,由于回油节流孔33直径大于双向节流孔31直径,控制腔32内燃油压力持续降低,直到针阀11下端液压力大于控制腔32燃油对针阀11上表面的液压力与针阀复位弹簧12弹力之和,针阀11开始抬起,高压燃油从压力室9、喷孔10喷出。在此过程中,控制腔32在回油的同时,会有源源不断的高压燃油对控制腔32进行补充,因此控制腔32压力下降缓慢,针阀11开启速率较低。在针阀11缓慢上升的一段时间里,由于针阀11与喷嘴8阀座之间的间隙较小,对高压燃油产生节流,导致燃油在该阶段的喷射速率较低;当针阀11上升至一定高度后,针阀11与喷嘴8阀座之间的间隙增大,不再对高压燃油产生节流,燃油喷射速率因而升高,因此整个过程实现了先缓后急喷射。

26.喷油结束后,电磁铁19的线圈断电,内控制阀21在内控制阀复位弹簧30弹力及液压力的作用下,下端与下量孔板14形成平面密封,控制腔32不再回油。高压油路3的高压燃油通过进油孔23、高压腔22,外控制阀28上锥面与控制阀块5阀座之间的间隙、中间腔24、双向孔25、双向节流孔31进入控制腔32,控制腔32的压力逐渐恢复,直到针阀11上端面所受液压力和针阀复位弹簧12弹力之和克服针阀11下端所受液压力,针阀11开始下行至完全关闭,燃油停止喷射。

27.当进行高响应喷射时,对电磁铁19的线圈通高电位时,衔铁20受到的电磁力与内控制阀21和外控制阀28受到的液压力共同克服内控制阀复位弹簧30和外控制阀复位弹簧29的预紧力之和而先后带动内控制阀21、外控制阀28向上抬起,直到内控制阀21中部的凸缘与外控制阀28的凸缘锁定、外控制阀28上锥面落座于控制阀块5上加工的阀座,内控制阀21和外控制阀28均不再上升,内控制阀21下端的平面阀、外控制阀28下锥面先后打开。控制腔32的高压燃油通过回油节流孔33、回油孔26、内控制阀21与下量孔板14的间隙进入低压腔27,同时控制腔32的高压燃油通过双向节流孔31、双向孔25、中间腔24、外控制阀28下锥

面与上量孔板6阀座的间隙进入低压腔27,由于回油过程中,控制腔32没有连通高压燃油,且通过两路油路回油,因此控制腔32内的燃油压力迅速降低,直到针阀11下端液压力大于控制腔32燃油对针阀11上表面的液压力与针阀复位弹簧12弹力之和,针阀11开始抬起,高压燃油从压力室9、喷孔10快速喷出。在此过程中,控制腔32通过两路油路回油,且无高压燃油补充,因此控制腔32压力下降较快,针阀11开启时刻更早且开启速率较大,燃油在电磁铁19线圈通电后的较短时间内便开始喷射,且喷射速率较高,因此实现了高响应喷射。此外,控制腔32回油过程无高压燃油从高压油路3进入控制腔32,再从控制腔32进入低压腔27,因此减少了部分回油损失,即控制回油量降低,提高了柴油机的经济性。

28.喷油结束后,电磁铁19的线圈断电,内控制阀21在内控制阀复位弹簧30弹力及液压力的作用下,下端与下量孔板14形成平面密封,外控制阀28在外控制阀复位弹簧29弹力及液压力的作用下,下锥面与上量孔板6形成密封、上锥面打开,控制腔32不回油。高压油路3内的高压燃油通过进油孔23、高压腔22、外控制阀28与控制阀块5之间的间隙、中间腔24、双向孔25、双向节流孔31进入控制腔32,控制腔32压力逐渐恢复,直到针阀11上表面所受液压力和针阀复位弹簧12弹力共同克服针阀11下端所受液压力,针阀11开始下降至完全关闭,燃油停止喷射。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1