一种自润滑型风力发电机的制作方法

1.本发明涉及风力发电机技术领域,具体涉及一种自润滑型风力发电机。

背景技术:

2.风力发电机是将风能转换为机械功,机械功带动转子旋转,最终输出交流电的电力设备,风力发电机的工作原理比较简单,风轮在风力的作用下旋转,它把风的动能转变为风轮轴的机械能,发电机在风轮轴的带动下旋转发电。广义地说,风能也是太阳能,所以也可以说风力发电机,是一种以太阳为热源,以大气为工作介质的热能利用发电机。

3.如中国专利公开号:cn212985453u的一种自润滑型风力发电机,涉及风力发电机技术领域,该自润滑型风力发电机包括设备主体和润滑机构。所述设备主体包括支撑塔、机厢、动力叶片、发电部、低速轴、固定块和轴承圈。所述润滑机构包括驱动件、注油盒、活塞、输油管、第一阀门和注油管。使用时,打开第一阀门,润滑油从注油盒底部流出经输油管流入注油管,通过驱动件带动活塞运动,从而增大气压来提高润滑油在注油管内的运动速度,使之喷向轴承圈,对轴承圈进行润滑,润滑完毕后,驱动件带动活塞复位,关闭第一阀门。本实用新型提供的自润滑型风力发电机能够自动将润滑油喷出对轴承圈进行润滑,有效提高了设备工作效率,延长了设备的使用寿命。

4.针对现有技术存在以下问题:但是对于润滑机构来说,润滑液自带的杂质在长时间的使用过程中,易造成装置的堵塞,以及低速轴处在使用过程中产生的摩擦,会产生噪音,影响风力发电机的整体利用率。

技术实现要素:

5.本发明提供一种自润滑型风力发电机,以解决但是对于润滑机构来说,润滑液自带的杂质在长时间的使用过程中,易造成装置的堵塞,以及低速轴处在使用过程中产生的摩擦,会产生噪音,影响风力发电机的整体利用的问题。

6.为解决上述技术问题,本发明所采用的技术方案是:

7.一种自润滑型风力发电机,包括风力发电机主体,位于所述风力发电机主体的底面中部固定连接有用于支撑的安装立杆,所述风力发电机主体的输出端固定安装有低速轴,所述低速轴的一端可拆卸式连接有叶轮叶片,所述风力发电机主体的顶部设置有自润滑机构,所述自润滑机构的顶部固定安装有除渣防沉淀机构,所述低速轴的外部设置有降噪消能机构,所述自润滑机构包括有润滑液桶、顶盖、输送管和电磁控制阀,所述润滑液桶的底面与风力发电机主体的上表面固定连接,所述除渣防沉淀机构包括有驱动电机、转杆和滤渣网板,所述滤渣网板的外侧表面设置有弹性杆和桶壁刮板,通过利用风力发电机主体、叶轮叶片、自润滑机构、除渣防沉淀机构、降噪消能机构以及低速轴等机构相关结构的相互配合,解决了但是对于润滑机构来说,润滑液自带的杂质在长时间的使用过程中,易造成装置的堵塞,以及低速轴处在使用过程中产生的摩擦,会产生噪音,影响风力发电机的整体利用的问题。

8.本发明技术方案的进一步改进在于:所述顶盖的底面与润滑液桶的顶部可拆卸式连接,所述输送管的一端延伸至润滑液桶的内部且与润滑液桶的内壁固定连接。

9.本发明技术方案的进一步改进在于:所述输送管的另一端延伸至降噪消能机构的内部且设置在低速轴的上方,所述电磁控制阀固定安装在输送管的外部,利用电磁控制阀的开启,配合除渣防沉淀机构搅动润滑液产生的离心力与润滑液的重力,使得润滑液从输送管从喷出,流向低速轴,并对其进行自动润滑。

10.本发明技术方案的进一步改进在于:所述驱动电机的底面与顶盖的上表面固定连接,所述驱动电机的输出轴贯穿顶盖且与顶盖的内壁转动连接,所述驱动电机的输出轴与转杆的顶部固定连接,所述滤渣网板的一侧表面与转杆的外表面固定连接。

11.本发明技术方案的进一步改进在于:所述弹性杆的一端与滤渣网板的外侧表面固定连接,所述弹性杆的另一端与桶壁刮板的内侧表面固定连接,所述桶壁刮板的外表面与润滑液桶的内表面相接触,所述驱动电机、电磁控制阀的信号接收端信号连接有外接控制器,利用驱动电机和转杆配合,带动滤渣网板和桶壁刮板转动,并利用滤渣网板搅动润滑液桶中润滑液流动产生的离心力,将其中的杂质滤除,利用弹性杆的弹性,使得桶壁刮板与润滑液桶的内壁接触更加紧密,将润滑液桶中及润滑液中的杂质去除。

12.本发明技术方案的进一步改进在于:所述降噪消能机构包括有耐蚀套环,所述耐蚀套环的一端与风力发电机主体的外表面固定连接,且所述耐蚀套环设置在低速轴的外部,所述耐蚀套环的顶部开设有通槽,所述通槽的内壁与输送管的外表面固定连接。

13.本发明技术方案的进一步改进在于:所述耐蚀套环的底面开设有贯通设置的漏油口,所述漏油口的下方设置有接油盒,所述接油盒的两侧顶部固定连接有磁铁条,所述磁铁条的上表面与耐蚀套环的外表面磁吸连接,通过耐蚀套环承接低速轴上润滑后滴落的润滑液,再配合漏油口将润滑液漏入接油盒中,进行收集,配合磁铁条的磁吸效果,使得接油盒中收集的废液清理更加便捷。

14.本发明技术方案的进一步改进在于:所述耐蚀套环的内壁上转动连接有转轴,所述耐蚀套环的内壁靠外侧处固定连接有吸音消能软包,所述吸音消能软包的数量为若干个,若干个所述吸音消能软包的首尾相连。

15.本发明技术方案的进一步改进在于:所述转轴的外表面上固定连接有隔音挤压板,所述隔音挤压板关于转轴的中心线对称设置,所述隔音挤压板的另一端与吸音消能软包的外表面固定连接,所述转轴的外表面位于所述隔音挤压板之间设置有弹性弧板和软质吸音棉板。

16.本发明技术方案的进一步改进在于:所述弹性弧板的一端与转轴的外表面固定连接,所述弹性弧板的另一端与软质吸音棉板的内侧表面固定连接,所述软质吸音棉板的外侧表面与吸音消能软包的外表面固定连接,通过风力发电机运行时产生的振动,使得转轴在耐蚀套环中转动,并配合隔音挤压板挤压吸音消能软包形变,配合隔音挤压板的阻隔,以此将低速轴转动产生的噪音打散,利用噪音受阻隔产生的多重反射的相互抵消,中和噪音中的能量,再利用转轴的转动,使得弹性弧板和软质吸音棉板形变,以其不规则的状态与吸音消能软包相互配合,对噪音进行吸收。

17.由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

18.1、本发明提供一种自润滑型风力发电机,通过利用风力发电机主体、叶轮叶片、自

润滑机构、除渣防沉淀机构、降噪消能机构以及低速轴等机构相关结构的相互配合,解决了但是对于润滑机构来说,润滑液自带的杂质在长时间的使用过程中,易造成装置的堵塞,以及低速轴处在使用过程中产生的摩擦,会产生噪音,影响风力发电机的整体利用的问题。

19.2、本发明提供一种自润滑型风力发电机,该装置中,利用驱动电机和转杆配合,带动滤渣网板和桶壁刮板转动,并利用滤渣网板搅动润滑液桶中润滑液流动产生的离心力,将其中的杂质滤除,此外,利用弹性杆的弹性,使得桶壁刮板与润滑液桶的内壁接触更加紧密,从而将润滑液桶中及润滑液中的杂质去除,提高装置使用时的安全性。

20.3、本发明提供一种自润滑型风力发电机,利用电磁控制阀的开启,配合除渣防沉淀机构搅动润滑液产生的离心力与润滑液的重力,使得润滑液从输送管从喷出,流向低速轴,并对其进行自动润滑,从而提高风力发电机的工作效率,延长使用寿命。

21.4、本发明提供一种自润滑型风力发电机,通过风力发电机运行时产生的振动,使得转轴在耐蚀套环中转动,并配合隔音挤压板挤压吸音消能软包形变,配合隔音挤压板的阻隔,以此将低速轴转动产生的噪音打散,利用噪音受阻隔产生的多重反射的相互抵消,中和噪音中的能量,再利用转轴的转动,使得弹性弧板和软质吸音棉板形变,以其不规则的状态与吸音消能软包相互配合,对噪音进行吸收,从而降低噪音对风力发电机的影响,提高装置的利用效率。

22.5、本发明提供一种自润滑型风力发电机,通过耐蚀套环承接低速轴上润滑后滴落的润滑液,再配合漏油口将润滑液漏入接油盒中,进行收集,此外,配合磁铁条的磁吸效果,使得接油盒中收集的废液清理更加便捷。

附图说明

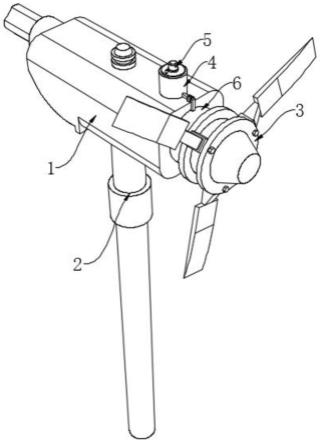

23.图1为本发明的结构示意图;

24.图2为本发明的结构风力发电机主体和叶轮叶片的装配示意图;

25.图3为本发明的结构自润滑机构和降噪消能机构的截面示意图;

26.图4为本发明的结构除渣防沉淀机构的立体示意图;

27.图5为本发明的结构降噪消能机构的截面示意图;

28.图6为本发明的结构图5的a处放大示意图。

29.图中:1、风力发电机主体;2、安装立杆;3、叶轮叶片;4、自润滑机构;41、润滑液桶;42、顶盖;43、输送管;44、电磁控制阀;5、除渣防沉淀机构;51、驱动电机;52、转杆;53、滤渣网板;54、弹性杆;55、桶壁刮板;6、降噪消能机构;61、耐蚀套环;611、转轴;612、隔音挤压板;613、弹性弧板;614、软质吸音棉板;615、吸音消能软包;62、漏油口;63、接油盒;64、磁铁条;65、通槽;7、低速轴。

具体实施方式

30.下面结合实施例对本发明做进一步详细说明:

31.实施例1

32.如图1-6所示,本发明提供了一种自润滑型风力发电机,包括风力发电机主体1,位于风力发电机主体1的底面中部固定连接有用于支撑的安装立杆2,风力发电机主体1的输出端固定安装有低速轴7,低速轴7的一端可拆卸式连接有叶轮叶片3,风力发电机主体1的

顶部设置有自润滑机构4,自润滑机构4的顶部固定安装有除渣防沉淀机构5,低速轴7的外部设置有降噪消能机构6,自润滑机构4包括有润滑液桶41、顶盖42、输送管43和电磁控制阀44,润滑液桶41的底面与风力发电机主体1的上表面固定连接,除渣防沉淀机构5包括有驱动电机51、转杆52和滤渣网板53,滤渣网板53的外侧表面设置有弹性杆54和桶壁刮板55,弹性杆54的一端与滤渣网板53的外侧表面固定连接,弹性杆54的另一端与桶壁刮板55的内侧表面固定连接,桶壁刮板55的外表面与润滑液桶41的内表面相接触,驱动电机51、电磁控制阀44的信号接收端信号连接有外接控制器,利用驱动电机51的输出轴带动转杆52转动,带动滤渣网板53和桶壁刮板55转动,并利用滤渣网板53搅动润滑液桶41中润滑液流动产生的离心力,将其中的杂质滤除,利用弹性杆54的弹性,使得桶壁刮板55与润滑液桶41的内壁接触更加紧密,将润滑液桶41中及润滑液中的杂质去除。

33.实施例2

34.如图1-6所示,在实施例1的基础上,本发明提供一种技术方案:优选的,顶盖42的底面与润滑液桶41的顶部可拆卸式连接,输送管43的一端延伸至润滑液桶41的内部且与润滑液桶41的内壁固定连接,输送管43的另一端延伸至降噪消能机构6的内部且设置在低速轴7的上方,电磁控制阀44固定安装在输送管43的外部,利用电磁控制阀44的开启,配合除渣防沉淀机构5搅动润滑液产生的离心力与润滑液的重力,使得润滑液从输送管43从喷出,流向低速轴7,并对其进行自动润滑。

35.实施例3

36.如图1-6所示,在实施例1-2的基础上,本发明提供一种技术方案:优选的,降噪消能机构6包括有耐蚀套环61,耐蚀套环61的一端与风力发电机主体1的外表面固定连接,且耐蚀套环61设置在低速轴7的外部,耐蚀套环61的顶部开设有通槽65,通槽65的内壁与输送管43的外表面固定连接,耐蚀套环61的底面开设有贯通设置的漏油口62,漏油口62的下方设置有接油盒63,接油盒63的两侧顶部固定连接有磁铁条64,磁铁条64的上表面与耐蚀套环61的外表面磁吸连接,通过耐蚀套环61承接低速轴7上润滑后滴落的润滑液,再配合漏油口62将润滑液漏入接油盒63中,进行收集,配合磁铁条64的磁吸效果,使得接油盒63中收集的废液清理更加便捷。

37.更进一步的是,耐蚀套环61的内壁上转动连接有转轴611,耐蚀套环61的内壁靠外侧处固定连接有吸音消能软包615,吸音消能软包615的数量为若干个,若干个吸音消能软包615的首尾相连,转轴611的外表面上固定连接有隔音挤压板612,隔音挤压板612关于转轴611的中心线对称设置,隔音挤压板612的另一端与吸音消能软包615的外表面固定连接,转轴611的外表面位于隔音挤压板612之间设置有弹性弧板613和软质吸音棉板614,弹性弧板613的一端与转轴611的外表面固定连接,弹性弧板613的另一端与软质吸音棉板614的内侧表面固定连接,软质吸音棉板614的外侧表面与吸音消能软包615的外表面固定连接,通过风力发电机运行时产生的振动,使得转轴611在耐蚀套环61中转动,并配合隔音挤压板612挤压吸音消能软包615形变,配合隔音挤压板612的阻隔,以此将低速轴7转动产生的噪音打散,利用噪音受阻隔产生的多重反射的相互抵消,中和噪音中的能量,再利用转轴611的转动,使得弹性弧板613和软质吸音棉板614形变,以其不规则的状态与吸音消能软包615相互配合,对噪音进行吸收,降低噪音对风力发电机的影响。

38.下面具体说一下该自润滑型风力发电机的工作原理。

39.如图1-6所示,在使用时,首先利用外接控制器启动驱动电机51,然后利用驱动电机51的输出轴带动转杆52转动,带动滤渣网板53和桶壁刮板55转动,并利用滤渣网板53搅动润滑液桶41中润滑液流动产生的离心力,将其中的杂质滤除,利用弹性杆54的弹性,使得桶壁刮板55与润滑液桶41的内壁接触更加紧密,将润滑液桶41中及润滑液中的杂质去除,再启动电磁控制阀44,配合除渣防沉淀机构5搅动润滑液产生的离心力与润滑液的重力,使得润滑液从输送管43从喷出,流向低速轴7,并对其进行自动润滑,同时通过耐蚀套环61承接低速轴7上润滑后滴落的润滑液,再配合漏油口62将润滑液漏入接油盒63中,进行收集,此外,通过风力发电机运行时产生的振动,使得转轴611在耐蚀套环61中转动,并配合隔音挤压板612挤压吸音消能软包615形变,配合隔音挤压板612的阻隔,以此将低速轴7转动产生的噪音打散,利用噪音受阻隔产生的多重反射的相互抵消,中和噪音中的能量,再利用转轴611的转动,使得弹性弧板613和软质吸音棉板614形变,以其不规则的状态与吸音消能软包615相互配合,对噪音进行吸收。

40.上文一般性的对本发明做了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本发明思想精神的修改或改进,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1