一种小型水平对置四冲程发动机的润滑系统的制作方法

1.本发明涉及发动机润滑技术领域,具体涉及一种小型水平对置四冲程发动机的润滑系统。

背景技术:

2.小型通用汽油机在园林机械、农业机械、航空、航模等方面的应用数量不断扩大,而小型四冲程发动机以其经济性和可靠性受到欢迎,小型四冲程发动机普遍采用汽油加润滑油的混合润滑方式,或者使用油气润滑技术,这类润滑方式,润滑不均匀,存在机油消耗量大,烧机油导致排放差,同时,还会导致缸内积碳造成发动机使用寿命和可靠性降低;

3.如公开号为cn108397255b,名称为《航空用水平对置活塞式发动机的润滑系统》的发明专利,包括机油泵、机油滤清器、缸体主油道、设置于缸体中且与所述缸体主油道连通的左缸体油路和右缸体油路、设置于左缸盖中且与左缸体油路连通的左缸盖油路和设置于右缸盖中且与右缸体油路连通的右缸盖油路。该发明的航空用水平对置活塞式发动机的润滑系统,左、右缸盖油路为并联结构;整个润滑油路呈规则分布,衔接充分,形成简洁顺畅的润滑油路,为发动机内运动件的润滑提供了可靠的保证,提高了润滑油路布置的合理性,确保滑油系统的油压分布均匀。

4.如上述专利,其提出的应用于水平对置的航空发动机的完全分离的润滑系统,使用了机油收集器、机油滤清器、还包含涡轮增压器、液压挺杯、链条涨紧器等,整个润滑系统结构大,零部件多,成本高;而(微)小型的四冲程水平对置发动机(排量小至25cc)由于成本和结构体积小的限制(一般的机油滤清器、链条传动机构等尺寸可能占其整机的设计尺寸的一半大小),因此无法布置上述方案,且对于小型四冲程水平对置发动机来说,如果使用分离压力润滑,由于整体尺寸限制,高度方向尺寸小,气室重力回油困难,在设计上油和回油等完整的润滑系统存在一定难度。

技术实现要素:

5.本发明的目的是提供一种小型水平对置四冲程发动机的润滑系统,以解决现有技术中的上述不足之处。

6.为了实现上述目的,本发明提供如下技术方案:一种小型水平对置四冲程发动机的润滑系统,包括气室盖组件、气缸盖组件、气缸组件、箱体、配气机构以及油底壳,还包括:润滑组件,所述润滑组件设置在油底壳与箱体之间,其接收曲轴活塞连杆的驱动进行吸油,并通过第一送油结构和第二送油结构对曲轴活塞连杆以及配气机构中的零部件进行润滑;第一回油结构,其设置在润滑模块上,通过重力使箱体内机油自然滑落至油底壳;第二回油结构,其设置在气缸盖摇臂室内,通过重力使气缸盖摇臂室内的机油自然滑落至油底壳。

7.作为优选,所述润滑组件包括润滑模块,所述润滑模块上设置有贯通润滑模块的上油孔以及开设在润滑模块内部的主油孔;所述第一送油结构包括开设在润滑组件上的摇臂室上油路、润滑模块主油路、润滑模块副油路以及润滑喷嘴上油路;所述润滑组件还包括

转子机油泵,其接收曲轴活塞连杆的驱动,所述转子机油泵上设置有与润滑模块上油孔相连通的前箱体上油油路以及与主油孔相连通的前箱体主油路。

8.作为优选,所述润滑喷嘴上油路上安装有喷油嘴,其用以调节从润滑喷嘴上油路喷出的机油的角度以及分散程度。

9.作为优选,所述润滑模块的两侧均开设有与摇臂室上油路相连通的摇臂室油孔,所述第二送油结构包括与摇臂室油孔上相连通的上油管,所述上油管远离润滑模块的一端和摇臂室相连通。

10.作为优选,所述第一回油结构包括开设在润滑模块上的若干贯通润滑模块的回油槽,且若干回油槽开设在润滑模块主油路以及润滑模块副油路之间。

11.作为优选,所述润滑模块副油路内设置有副油道油堵,所述润滑模块主油路内设置有主油道油堵。

12.作为优选,所述润滑模块内插设有机油过滤管,所述机油过滤管的底端和润滑模块上油路相连通。

13.作为优选,所述第二回油结构包括开设在摇臂室上的第一回油路、第二回油路、第三回油路以及第四回油路,所述气缸盖组件上气缸盖回油路,所述箱体上开设有箱体回油路。

14.作为优选,所述气缸盖组件上开设有气缸盖铰接螺栓接口。

15.作为优选,所述摇臂室上开设有铰接螺栓油路、摇臂轴油路、摇臂本体油路以及摇臂螺栓油路。

16.在上述技术方案中,本发明提供一种小型水平对置四冲程发动机的润滑系统,具备以下有益效果:通过润滑组件可在曲轴活塞杆进行工作时,曲轴带动机油泵内转子转动,从而使得润滑组件进行吸油,并通过第一送油结构和第二送油结构对发动机内各组件进行润滑,同时通过第一回油结构和第二回油结构可将机油进行回收循环利用。

附图说明

17.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

18.图1为本发明实施例提供的气缸组件的部分结构示意图;

19.图2为本发明实施例提供的润滑模块的部分结构示意图;

20.图3为本发明实施例提供的润滑模块上油路的结构示意图;

21.图4为本发明实施例提供的润滑模块的部分结构示意图;

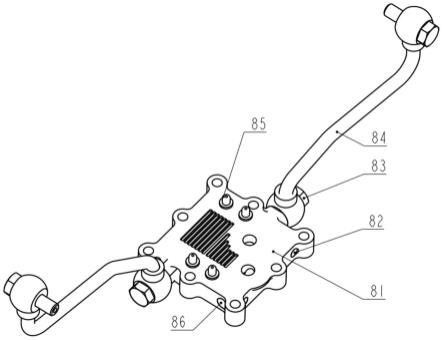

22.图5为本发明实施例提供的配气机构的部分结构示意图;

23.图6为本发明实施例提供的第一回油路的部分结构示意图;

24.图7为本发明实施例提供的气缸盖铰接螺栓接口部分结构示意图。

25.附图标记说明:

26.1、气室盖组件;2、气缸盖组件;21、气缸盖螺栓接口;3、气缸组件;4、箱体;5、配气机构;51、摇臂轴;52、摇臂本体;53、摇臂螺栓;54、挺杆导向管;6、曲轴活塞连杆;7、点火系统;8、润滑组件;81、润滑模块;81-1、上油孔;81-2、主油孔;81-3、喷嘴油孔;81-4、摇臂室油

孔;81-5、回油槽;82、副油道油堵;83、铰接螺栓;84、上油管;85、喷油嘴;86、主油道油堵;87、转子机油泵;88、泄压阀;89、机油过滤管;9、油底壳。

具体实施方式

27.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。

28.请参阅图1-7,一种小型水平对置四冲程发动机的润滑系统,包括气室盖组件1、气缸盖组件2、气缸组件3、箱体4、配气机构5、点火系统7以及油底壳9,还包括:润滑组件8,润滑组件8设置在油底壳9与箱体4之间,其接收曲轴活塞连杆6的驱动进行吸油,并通过第一送油结构和第二送油结构对曲轴活塞连杆6以及配气机构5中的零部件进行润滑;第一回油结构,其设置在润滑模块81上,通过重力使箱体4内机油自然滑落至油底壳9;第二回油结构,其设置在气缸盖摇臂室内,通过重力使气缸盖摇臂室内的机油自然滑落至油底壳9。

29.具体的,润滑组件8包括润滑模块81,润滑模块81上设置有贯通润滑模块81的上油孔81-1以及开设在润滑模块81内部的主油孔81-2;第一送油结构包括开设在润滑组件8上的摇臂室上油路g、润滑模块主油路d、润滑模块副油路e以及润滑喷嘴上油路f;润滑组件8还包括转子机油泵87,其接收曲轴活塞连杆6的驱动,转子机油泵87上设置有与润滑模块上油孔81-1相连通的前箱体上油油路b以及与主油孔81-2相连通的前箱体主油路c;当曲轴活塞连杆6启动后,其将带动转子机油泵87进行工作,随着转子机油泵87的工作,与其相连通的前箱体上油油路b将产生负压,此时负压将通过上油孔81-1从而使得油底壳9内的机油被吸入上油孔81-1,并通过上油孔81-1进入前箱体上油油路b然后进入转子机油泵87内,接着通过前箱体主油路c排出并进入润滑模块主油路d内,其中摇臂室上油路g、润滑模块主油路d、润滑模块副油路e以及润滑喷嘴上油路f彼此相连通,这时润滑模块主油路d内的机油经过润滑模块副油路e将通过润滑喷嘴上油路f喷出从而将机油喷出,从而喷射在曲轴的连杆颈,润滑连杆的滚针轴承,同时喷射后飞溅的机油被带入气缸,起到润滑气缸的作用。

30.具体的,润滑喷嘴上油路f上安装有喷油嘴85,其用以调节从润滑喷嘴上油路f喷出的机油的角度以及分散程度;通过将喷油嘴85安装在润滑喷嘴上油路f上后,通过喷油嘴85喷出的机油将精准的喷射到曲轴的连杆颈上,其中润滑模块81上开设有喷嘴油孔81-3,所述喷油嘴85通过喷嘴油孔81-3安装在润滑模块81上。

31.具体的,润滑模块81的两侧均开设有与摇臂室上油路g相连通的摇臂室油孔81-4,第二送油结构包括与摇臂室油孔81-4上相连通的上油管84,上油管84远离润滑模块81的一端和摇臂室相连通;上油管84的两端均通过铰接螺栓83分别与摇臂室、润滑模块81进行连接,当机油进入摇臂室内对配气机构5的摇臂轴51、摇臂本体52、摇臂螺栓53、挺杆导向管54进行润滑时,而进入摇臂轴51的一部分机油还会通过摇臂本体52与摇臂轴51的安装间隙飞溅出来,在飞溅和重力的影响下,机油朝下起到润滑气门和其它摇臂机构的作用。

32.具体的,第一回油结构包括开设在润滑模块81上的若干贯通润滑模块81的回油槽81-5,且若干回油槽81-5开设在润滑模块主油路d以及润滑模块副油路e之间;当机油通过重力下落时,其处于润滑模块81上时,将通过回油槽81-5落入到油底壳9内,更进一步的,润滑模块81的上表面朝着回油槽81-5的方向向下倾斜,从而当机油落在润滑模块81上后,机油可以快速流入回油槽81-5内通过,避免在润滑模块81上方滞留。

33.具体的,润滑模块副油路e内设置有副油道油堵82,润滑模块主油路d内设置有主油道油堵86;在开设润滑模块副油路e时,需要从润滑模块81上开口进行打孔,当润滑模块副油路e开设好后,通过副油道油堵82可将润滑模块副油路e的开口处进行封堵,从而使得其仅处于润滑模块81内部,同时通过主油道油堵86可对润滑模块主油路d的开口进行封堵。

34.具体的,润滑模块81内插设有机油过滤管89,机油过滤管89的底端和润滑模块上油路a相连通;其中机油过滤管89远离润滑模块上油路a的一端开口位于油底壳9内最低液面处,从而当机油落入油底壳9内后,可通过机油过滤管89再次吸收机油进行过滤使用,且机油过滤管89外侧是由带一定目数的网格孔板冲压成型的外部骨架,起到粗滤的作用,且机油过滤管89内部为高密度的滤芯可以起精滤作用,机油过滤管89整体体积小,避免在外部增加传统的机油精滤器,增加布置难度和体积,同时也不用使用粗滤器,其中转子机油泵87上还设置有泄压阀88。

35.具体的,第二回油结构包括开设在摇臂室上的第一回油路m、第二回油路n、第三回油路o以及第四回油路p,气缸盖组件2上气缸盖回油路q,箱体4上开设有箱体回油路r;进入摇臂室内的机油在进行润滑结束后,通过重力将如图6所示,通过第一回油路m、第二回油路n、第三回油路o、第四回油路p进入气缸盖回油路q后,再通过气缸盖回油路q进入箱体回油路r进入到箱体4内,然后再在重力的作用下落至油底壳9内,从而进行循环润滑。

36.具体的,气缸盖组件2上开设有气缸盖螺栓接口21;摇臂室设置在气缸盖组件2内部,且配气机构5设置在摇臂室内,通过气缸盖螺栓接口21可将上油管84连通至摇臂室内。

37.具体的,摇臂室上开设有铰接螺栓油路i、摇臂轴油路j、摇臂本体油路k以及摇臂螺栓油路l;其中上油管油路h设置在上油管84内,当机油通过上油管油路h进入到铰接螺栓油路i再进入到摇臂轴油路j后,可通过摇臂本体油路k以及摇臂螺栓油路l从而对配气机构5零部件进行润滑;

38.本发明的另一个实施例中,如图7所示为该小型四冲程发动机的混合润滑方案示意图;具体的,使用混合润滑,只需要将润滑组件8所包含的零件取消,底部由油底壳9直接与箱体4下端连接;前端除取消转子机油泵87外无变化,同时只需要将摇臂室第一回油路m,使用堵头或其他型式进行隔绝即可,箱体4上的回油路密封,通过挺柱上的通气孔,联通曲轴箱和气室,实现混合润滑。

39.工作原理:当曲轴活塞连杆6启动后,其将带动转子机油泵87进行工作,随着转子机油泵87的工作,与其相连通的前箱体上油油路b将产生负压,此时负压将通过上油孔81-1从而使得油底壳9内的机油被吸入上油孔81-1,并通过上油孔81-1进入前箱体上油油路b然后进入转子机油泵87内,接着通过前箱体主油路c排出并进入润滑模块主油路d内,其中摇臂室上油路g、润滑模块主油路d、润滑模块副油路e以及润滑喷嘴上油路f彼此相连通,这时润滑模块主油路d内的机油将通过润滑喷嘴上油路f喷出从而将机油喷出,从而喷射在曲轴的连杆颈,润滑连杆的滚针轴承,同时喷射后飞溅的机油被带入气缸,气道润滑气缸的作用;上油管84的两端均通过铰接螺栓83分别与摇臂室、润滑模块81进行连接,当机油进入摇臂室内对摇臂轴51、摇臂本体52进行润滑时,而进入摇臂轴51的一部分机油还会通过摇臂本体52与摇臂轴51的安装间隙飞溅出来,在飞溅和重力的影响下,机油朝下起到润滑气门和其它摇臂机构的作用;当机油通过重力下落时,其处于润滑模块81上时,将通过回油槽81-5落入到油底壳9内,更进一步的,润滑模块81的上表面朝着回油槽81-5的方向向下倾

斜,从而当机油落在润滑模块81上后,机油可以快速流入回油槽81-5内通过,避免在润滑模块81上方滞留;在开设润滑模块副油路e时,需要从润滑模块81上开口进行打孔,当润滑模块副油路e开设好后,通过副油道油堵82可将润滑模块副油路e的开口处进行封堵,从而使得其仅处于润滑模块81内部,同时通过主油道油堵86可对润滑模块主油路d的开口进行封堵;其中机油过滤管89远离润滑模块上油路a的一端开口位于油底壳9内最低液面处,从而当机油落入油底壳9内后,可通过机油过滤管89再次吸收机油进行过滤使用,且机油过滤管89外侧是由带一定目数的网格孔板冲压成型的外部骨架,起到粗滤的作用,且机油过滤管89内部为高密度的滤芯可以起精滤作用,机油过滤管89整体体积小,避免在外部增加传统的机油精滤器,增加布置难度和体积,同时也不用使用粗滤器;进入摇臂室内的机油在进行润滑结束后,通过重力将如图6所示,通过第一回油路m、第二回油路n、第三回油路o、第四回油路p进入气缸盖回油路q后,再通过气缸盖回油路q进入箱体回油路r进入到箱体4内,然后再在重力的作用下落至油底壳9内,从而进行循环润滑;摇臂室设置在气缸盖组件2内部,且配气机构5设置在摇臂室内,通过气缸盖螺栓接口21可将上油管84连通至摇臂室内;其中上油管油路h设置在上油管84内,当机油通过上油管油路h进入到铰接螺栓油路i再进入到摇臂轴油路j后,可通过摇臂本体油路k以及摇臂螺栓油路l从而对配气机构5零部件进行润滑。

40.需要注意的是,本技术中所涉及的用电设备及均可通过蓄电池供电或外接电源。

41.在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

42.本发明使用到的标准零件均可以从市场上购买,异形件根据说明书的和附图的记载均可以进行订制,各个零件的具体连接方式均采用现有技术中成熟的螺栓、铆钉、焊接等常规手段,机械、零件和设备均采用现有技术中,常规的型号,加上电路连接采用现有技术中常规的连接方式,在此不再详述。

43.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1