废气再循环混合器及具有其的发动机进排气系统的制作方法

本发明涉及发动机废气再循环,特别涉及一种废气再循环混合器及具有其的发动机进排气系统。

背景技术:

1、废气再循环技术(exhaust gas recirculation,egr)是一种将发动机内高温燃烧的废气与进气进行混合,并导入发动机的气缸内再次燃烧的技术。该技术可以控制发动机的缸内燃烧温度并降低氮氧化物的排放,还可以改善燃油经济性。

2、图1示出了现有技术中发动机进排气系统的构成示意图,在该发动机进排气系统中,环境中的空气通过空气滤清器01去除空气中杂质后,流入压气机02,气体被压缩后通过中冷器03冷却后达到非常高的密度,由节气门04控制流量并被导入进气总管05和发动机本体06的气缸。进气和燃料在缸内混合燃烧后排出的废气通过排气总管07被排入涡轮机08对压气机02做功。然后废气进一步流入三元催化器09直至大气。

3、而为了满足日益严苛的低油耗和低排放要求,很多发动机都需要采用废气再循环系统。具体来说,会在发动机进排气系统中配置废气再循环冷却器对高温废气降温冷却,并配置废气再循环阀控制废气再循环流量。

4、现有技术中的废气再循环系统主要有高压废气再循环和低压废气再循环两种具体的实现方式。对于高压废气再循环来说,参考图1,通常通过涡轮机08上游的高压废气再循环冷却器010冷却废气,并通过高压废气再循环阀011控制废气循环量。之后将废气导入节气门04下游。对于高压废气再循环系统来说,排气总管07与进气总管05的压力差为推动废气循环的原动力,当压差较大时可导入较高的废气循环流量,即废气循环率较高;当压差较小或为负值时(低速低负荷场景),废气循环气体则难以被导入进气总管05。

5、对于低压废气再循环来说,参考图1,通常从涡轮机08的下游、三元催化器09的前部、中部或后部导出废气,导出的废气经低压废气再循环冷却器012冷却废气,并通过低压废气再循环阀013控制废气量。在压气机02上游将废气导入三通t型接头,并与空气混合后一起流入压气机02。对于低压废气再循环系统来说,虽然压气机02的抽吸效果较好,可以保证废气循环的工作范围较大,即使是在低速低负荷场景下也能得到较高废气循环率,但是废气中有害成分会对压气机02、中冷器03和节气门04以及管路附件有一定污染和腐蚀。同时,对于三通t型结构的混合器014来说,该混合器014会使得废气与空气混合的均匀度较差,会导致压气机02工作不稳定、效率降低。并且,三通t型结构的混合器014是将废气管路直接插入空气管路进行混合,结合低压废气再循环阀013,需要为废气管路和空气管路预留足够的空间,因此提升了发动机进排气系统的布置难度。

技术实现思路

1、本发明的目的在于解决现有技术中发动机废气再循环系统的废气混合均匀性不佳、布置难度较大的问题。

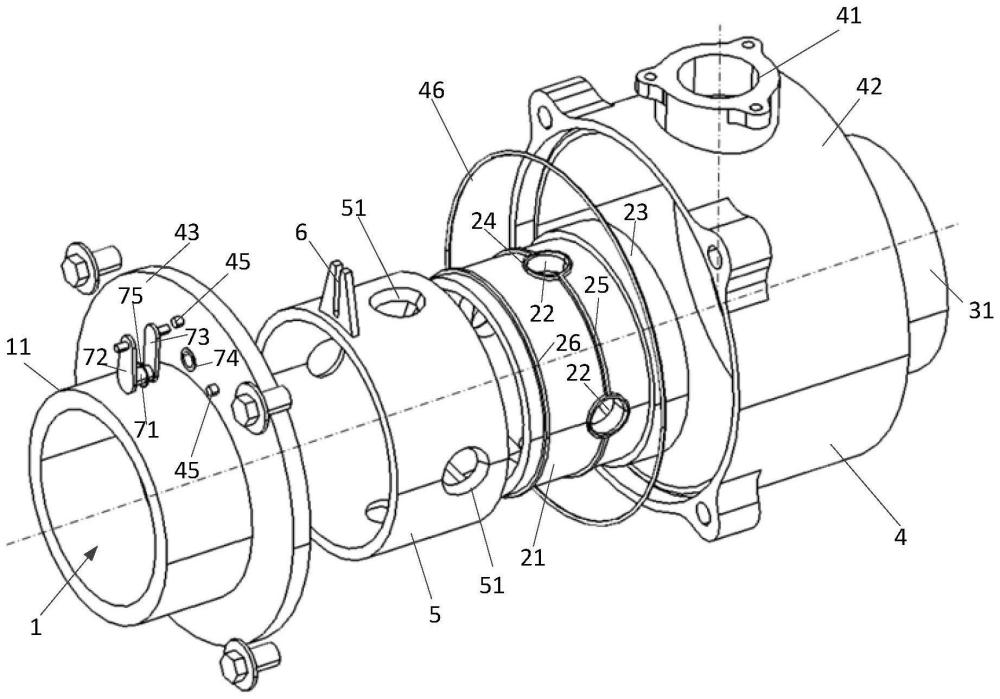

2、为解决上述问题,本发明的实施方式公开了一种废气再循环混合器,包括:主连通管路,主连通管路包括依次排列且连通的供空气流入的空气腔、供空气和发动机废气混合的混合腔、以及供混合气体排出的排气腔,其中,混合腔沿其周向方向设有多个废气通孔;废气引导室,废气引导室包括环形壳体,环形壳体环绕设置、且密封固定于混合腔的外周,环形壳体的内周与混合腔的外周之间形成废气环腔,且环形壳体上设有供发动机废气进入废气环腔的废气入口;阀筒,阀筒位于废气环腔内、紧贴地套设在混合腔的外周,且可沿混合腔的外周绕其轴线相对于混合腔转动,并且,阀筒沿其周向方向设置有与多个废气通孔一一匹配的多个阀孔;以及旋转驱动组件,旋转驱动组件包括固定设置于阀筒的外壁上的旋转部件、以及可转动地设置在废气引导室的环形壳体上、与旋转部件相匹配的驱动部件,驱动部件可相对于环形壳体转动、带动旋转部件联动阀筒绕着混合腔的轴线相对于混合腔转动,以控制废气通孔相对于阀孔在全开、部分开启、以及全闭的状态之间切换。

3、采用上述方案,由于废气引导室环绕设置在混合腔的外周,废气从废气入口进入后可以暂存至废气引导室内部。当需要废气与空气混合时,废气引导室内的废气可以快速地进入混合腔与空气混合,提高了气体的混合效率。并且,废气引导室环绕设置在混合腔外周的结构相比于现有技术中t形管路的结构,占用空间更小。并且,通过混合腔和阀筒的相对转动就可以通过调节阀孔与废气通孔形成的通道的口径,进而可以调节废气引导室内的气体进入混合腔的流量。因此,该废气再循环混合器具有废气流量的自调节功能,即可以自行调节与空气混合的废气量。因此,将该废气再循环混合器设置在发动机进排气系统中时,无需额外设置调节废气流量的废气再循环阀,便于系统的布置。

4、根据本发明的另一具体实施方式,本发明实施方式公开的发动机进排气系统的废气再循环混合器,在沿着混合腔的轴线截取的横截面中,混合腔的内径尺寸自两端向中部逐渐缩小,且混合腔的内径尺寸在混合腔的中部最小;并且,多个废气通孔沿混合腔的周向间隔均匀地排列布置在混合腔的中部。

5、采用上述方案,将废气通孔设置在混合腔的内径尺寸最小的位置,可以使得废气和空气流动至废气通孔时,在废气通孔所在的混合腔的中部形成最小静压,在该最小静压的作用下,可以有更多的废气以更快的速度进入废气引导室并进入混合腔,进一步提高了废气循环率。

6、根据本发明的另一具体实施方式,本发明实施方式公开的废气再循环混合器,在沿着混合腔的轴线截取的横截面中,混合腔的内径尺寸自两端分别向中部呈线性缩小。

7、采用上述方案,由于混合腔的内径尺寸自两端分别向中部呈线性缩小,混合腔的内壁是平滑的,不会对气流产生冲击或其他影响,可以使气流平稳地朝一个方向流动。

8、根据本发明的另一具体实施方式,本发明实施方式公开的废气再循环混合器,在沿着混合腔的轴线截取的横截面中,废气引导室的环形壳体呈“π”形状,包括环形顶壁、以及位于环形顶壁两侧的第一侧壁和第二侧壁;并且,废气入口贯穿形成于环形顶壁上、连通废气环腔与外部废气管路;并且,在混合腔的轴线延伸方向上,第一侧壁远离环形顶壁的一端固定于混合腔的一端外周壁上、第二侧壁远离环形顶壁的一端固定于混合腔的另一端外周壁上。

9、根据本发明的另一具体实施方式,本发明实施方式公开的废气再循环混合器,驱动部件包括贯穿设置于第一侧壁上的驱动轴;以及,分别设置于驱动轴两端的驱动构件和从动构件,其中,驱动构件位于废气引导室的外部且与驱动轴的一端固定连接,从动构件位于废气引导室的内部且与驱动轴的另一端固定连接;并且,旋转部件设置在阀筒靠近从动构件一侧的外壁上、与从动构件对应的位置,从动构件与旋转部件抵接,以带动旋转部件联动阀筒转动。

10、根据本发明的另一具体实施方式,本发明实施方式公开的废气再循环混合器,第一侧壁的外周壁面、与驱动构件的运动轨迹对应的位置处还设置有用于限制驱动构件的转动位置的限位部件。

11、根据本发明的另一具体实施方式,本发明实施方式公开的废气再循环混合器,驱动构件包括第一摆臂和第一固定销;其中,第一摆臂沿驱动轴的径向方向延伸,第一摆臂的一端与驱动轴的一端固定连接、另一端与第一固定销的一端连接;限位部件为在第一摆臂的运动轨迹上分别位于第一摆臂两侧的两个限位销,两个限位销可分别与第一摆臂的两侧抵接;并且,从动构件包括第二摆臂和第二固定销;其中,第二摆臂沿驱动轴的径向方向延伸,第二摆臂的一端与驱动轴的另一端固定连接、另一端与第二固定销的一端连接;旋转部件为拨叉,拨叉的开口沿阀筒的径向方向延伸,第二固定销的另一端与开口的内壁抵接、且可沿开口在阀筒的径向方向滑动。

12、采用上述方案,将旋转部件设置为拨叉,通过对拨叉的开口宽度进行设置,可以对第二固定销起到较好的限位作用,而由于拨叉的开口沿着阀筒的径向方向延伸,在第二固定销运动时不会将第二固定销卡住,保证了运动的顺畅性。

13、根据本发明的另一具体实施方式,本发明实施方式公开的废气再循环混合器,在混合腔的轴线方向上,阀筒覆盖混合腔的外周壁面的至少一部分;其中,阀筒在废气环腔内位于靠近驱动部件所在的一侧,且阀筒的一侧壁抵接第一侧壁的内周壁面;并且,混合腔的外周壁面上形成有阀筒限位台阶,阀筒的另一侧壁抵接阀筒限位台阶。

14、根据本发明的另一具体实施方式,本发明实施方式公开的废气再循环混合器,在沿着混合腔的轴线截取的横截面中,废气引导室靠近废气入口一侧的空腔截面积大于与一侧相对于混合腔的轴线对称、远离废气入口的另一侧的空腔截面积。

15、采用上述方案,可以使经由各个位置的废气通孔进入的废气的气量和流速都是均匀的。

16、根据本发明的另一具体实施方式,本发明实施方式公开的废气再循环混合器,在沿着混合腔的轴线截取的横截面中,废气引导室的环形壳体的轴线相比于混合腔的轴线更加靠近废气入口一侧,并且,在垂直于混合腔的轴线方向上,废气引导室靠近废气入口一侧的环形顶壁与阀筒的外壁之间的距离相比于另一侧的环形顶壁与阀筒的外壁之间的距离更大;和/或,在混合腔的轴线方向上,第一侧壁与第二侧壁在废气引导室靠近废气入口一侧的距离大于远离废气入口的另一侧的距离,并且在混合腔的周向上,第一侧壁与第二侧壁之间的距离呈线性变化、在与废气入口相对的位置最小。

17、根据本发明的另一具体实施方式,本发明实施方式公开的废气再循环混合器,其中,主连通管路包括依次首尾相接的空气管道、混合管道、以及排气管道,并且,空气管道的空腔形成空气腔,混合管道的空腔形成混合腔,且排气管道的空腔形成排气腔;其中,混合管道在轴线方向上的两端分别卡接到空气管道与排气管道相应端部的卡口内;并且,废气引导室的环形壳体套设于混合管道的外周壁上。

18、根据本发明的另一具体实施方式,本发明实施方式公开的废气再循环混合器,其中,环形壳体的环形顶壁与第二侧壁一体地形成于排气管道与混合管道卡接的一侧端部;并且,环形壳体的第一侧壁一体地形成于空气管道与混合管道卡接的一侧端部;并且,第一侧壁与环形顶壁的相应端部抵接,且两者之间设置有环形密封构件。

19、根据本发明的另一具体实施方式,本发明实施方式公开的废气再循环混合器,还包括设置于混合腔的外壁上、包围各废气通孔外周的第一密封构件;设置于混合腔的外壁上、紧贴混合腔的外壁沿混合腔的周向方向延伸、且连接任意相邻的两个第一密封构件的第二密封构件;设置于混合腔的外壁上、位于废气通孔的一侧且紧贴混合腔的外壁沿混合腔的周向方向延伸的第三密封构件;设置于驱动轴与第一侧壁之间、包覆驱动轴外周的轴套;设置于轴套与第一摆臂之间的第四密封构件;以及,设置于混合腔两侧壁上的第五密封构件。

20、采用上述方案,通过设置密封件可以将废气进行密封、避免废气大量泄漏。此外,第一密封构件、第二密封构件和第三密封构件还可以使阀筒与混合腔的相对转动更加顺畅,不会产生卡滞。

21、根据本发明的另一具体实施方式,本发明实施方式公开的废气再循环混合器,多个废气通孔与多个阀孔均包括在主连通管路的轴向方向上、沿混合腔和阀筒的周向方向布置的至少一列废气通孔和至少一列相应的阀孔;其中,每列废气通孔与相应的阀孔均沿着混合腔的轴向间隔均匀地排列。

22、本发明的实施方式公开了一种发动机进排气系统,包括如上任意实施方式所描述的废气再循环混合器;以及,发动机本体,发动机本体的进气端与进气管路连通、排气端与排气管路连通;其中,进气管路上设有供气体依次流过的空气滤清器、废气再循环混合器、压气机、中冷器以及节气门,排气管路上设有供气体依次流过的涡轮机和催化器;其中,废气再循环混合器的空气入口与空气滤清器的排气端连接,废气再循环混合器的混合器出口与压气机的进气端连接;以及,以串联的方式连接的高压废气循环冷却器和高压废气循环阀;其中,高压废气循环冷却器的进气端与发动机本体的排气端和涡轮机之间的排气管路连通,高压废气循环冷却器的排气端与高压废气循环阀的进气端连通,高压废气循环阀的排气端与发动机本体的进气端和节气门之间的进气管路连通;以及,低压废气循环冷却器,低压废气循环冷却器的进气端与涡轮机和催化器之间的排气管路、或与催化器的排气端的排气管路连通,低压废气循环冷却器的排气端与废气再循环混合器的废气入口连通。

23、本发明的有益效果是:

24、本方案提供的废气再循环混合器,通过混合腔和阀筒的相对转动就可以通过调节阀孔与废气通孔形成的通道的口径,进而可以调节废气引导室内的气体进入混合腔的流量。因此,该废气再循环混合器具有废气流量的自调节功能,即可以自行调节与空气混合的废气量。因此,将该废气再循环混合器设置在发动机进排气系统中时,无需额外设置调节废气流量的废气再循环阀,便于系统的布置。

25、本方案提供的发动机进排气系统,无需设置低压废气循环阀就可以实现对废气流量的调控。并且,由于废气会暂存在废气引导室内,废气引导室与混合腔的距离相当近,因此可以实现空气和废气的快速混合;而废气从与空气流动的垂直方向由均匀分布的多处废气通孔流入,也可以进一步提高废气和空气的混合均匀度。此外,由于该发动机进排气系统可以实现空气与废气快速、均匀地混合,且混合腔在废气通孔处形成最小静压的抽吸功能,从而能够使该废气再循环混合器吸入更多的废气,并将废气尽可能多地引入进气管路,废气循环率较高。

- 还没有人留言评论。精彩留言会获得点赞!