胺法CO2捕集装置中工艺介质热能回收联合发电装置及方法与流程

胺法co2捕集装置中工艺介质热能回收联合发电装置及方法

技术领域

1.本发明涉及co2捕集技术领域,尤其是涉及一种胺法co2捕集装置中工艺介质热能回收联合发电装置及方法。

背景技术:

2.目前在胺法捕集co2过程中,胺液再生塔顶气热能、再生塔底液热能和压缩机出口的热能均需通过冷却水进行冷却,热能只能通过冷却水塔浪费掉,造成能量的大量损耗。随着co2捕集装置的不断建设,这种能源浪费将越来越多,而回收这些类型的工艺余热,将成为降低co2捕集成本的有效手段。

技术实现要素:

3.为解决上述技术问题,本发明目的是提供一种胺法co2捕集装置中工艺介质热能回收联合发电装置,以实现工艺介质冷却的同时利用回收的热能进行发电的装置。本发明还提供了使用所述胺法co2捕集装置中工艺介质热能回收联合发电装置的方法。

4.本发明采用的技术方案是:

5.一种胺法co2捕集装置中工艺介质热能回收联合发电装置,包括冷剂回流阀组、制冷剂膨胀发电机一、制冷剂冷凝器一、制冷剂储罐一、制冷剂增压泵一、制冷剂分配阀组、胺液再生塔余热回收换热器、co2压缩机组出口余热回收换热器和co2制冷压缩机出口余热回收换热器;所述冷剂回流阀组的出口通过管道依次与制冷剂膨胀发电机一、制冷剂冷凝器一、制冷剂储罐一、制冷剂增压泵一和制冷剂分配阀组连通,所述制冷剂分配阀组包括三个分配阀,所述三个分配阀分别通过管道与胺液再生塔余热回收换热器、co2压缩机组出口余热回收换热器和co2制冷压缩机出口余热回收换热器的冷端连通;再生塔余热回收换热器、co2压缩机组出口余热回收换热器和co2制冷压缩机出口余热回收换热器的热端出口分别通过管道与冷剂回流阀组的三个回流阀连通。

6.本发明所述的胺法co2捕集装置中工艺介质热能回收联合发电装置,其中,还包括制冷剂膨胀发电机二、制冷剂冷凝器二、制冷剂储罐二、制冷剂增压泵二和吸收塔余热回收换热器;所述制冷剂膨胀发电机二的出口通过管道依次与制冷剂冷凝器二、制冷剂储罐二、制冷剂增压泵二、吸收塔余热回收换热器和制冷剂膨胀发电机二的入口连通。

7.本发明所述的胺法co2捕集装置中工艺介质热能回收联合发电装置,其中,co2制冷压缩机的出口通过管道依次与co2制冷压缩机出口余热回收换热器的热端、阀门、co2制冷换热器的冷端入口和co2制冷压缩机的人口连通。

8.本发明所述的胺法co2捕集装置中工艺介质热能回收联合发电装置,其中,胺液再生塔的顶部通过管道依次与再生塔余热回收换热器的热端入口连通,所述再生塔余热回收换热器的冷端出口通过管道依次与再生塔顶回流罐的上部连通,所述再生塔顶回流罐的底部通过管道依次与再生塔顶回流泵和胺液再生塔的上部连通。

9.本发明所述的胺法co2捕集装置中工艺介质热能回收联合发电装置,其中,再生塔

顶回流罐的顶部通过管道依次与co2压缩机、co2压缩机组出口余热回收换热器的热端、co2制冷换热器的热端入口和co2输出管道连通。

10.本发明所述的胺法co2捕集装置中工艺介质热能回收联合发电装置,其中,co2吸收塔的顶部通过管道依次与吸收塔余热回收换热器、吸收塔顶回流罐上部和co2吸收塔的侧壁上部连通。

11.本发明所述的胺法co2捕集装置中工艺介质热能回收联合发电装置,其中,吸收塔顶回流罐和co2吸收塔之间的管道上设有吸收塔顶回流泵。

12.使用本发明所述的胺法co2捕集装置中工艺介质热能回收联合发电装置的方法,包括以下步骤:

13.(一)胺液再生塔及压缩机余热回收

14.储存在制冷剂储罐一中的制冷剂,经制冷剂增压泵一增压至后,分别进入:

15.1)co2再生塔塔顶余热回收换热器的冷端,与热端的胺液再生塔塔顶出co2气体进行换热,将塔顶co2气体冷却,与此同时,利用塔顶余热对液态冷剂进行蒸发,并将气相冷剂温度加热;

16.2)co2制冷增压压缩机出口余热回收换热器的冷端,与co2制冷压缩机出口的高温r507进行换热,将co2制冷压缩机出口气体冷却,与此同时,利用co2制冷压缩机出口余热对液态冷剂进行蒸发,并将气相冷剂温度加热;

17.3)co2增压压缩机出口余热回收换热器冷端,与co2压缩机出口的高温co2进行换热,将co2压缩机出口气体冷却,与此同时,利用co2压缩机出口余热对液态冷剂进行蒸发,并将气相冷剂温度加热;

18.经上述三种换热器蒸发汽化的制冷剂气相汇集后,进入制冷剂膨胀发电机一进行发电,膨胀发电后的气相制冷剂,再经制冷剂冷凝器一冷却为液相,并回流至制冷剂储罐一,从而完成一个制冷剂的换热-气化-膨胀发电-冷凝循环;

19.(二)co2吸收塔的余热回收

20.储存在制冷剂储罐二中的制冷剂,经制冷剂增压泵二增压后,进入吸收塔余热回收换热器,与热端的co2吸收塔塔顶出气体进行换热,将塔顶气体冷却,与此同时,利用co2吸收塔塔顶余热对液态冷剂进行蒸发,并将气相冷剂温度加热,进入制冷剂膨胀发电机二进行发电,膨胀发电后的气相制冷剂,再经制冷剂冷凝器二冷却为液相,并回流至制冷剂储罐二,从而完成一个制冷剂的换热-气化-膨胀发电-冷凝循环。

21.本发明所述的胺法co2捕集装置中工艺介质热能回收联合发电装置的方法,其中,包括以下步骤:

22.(一)胺液再生塔及压缩机余热回收

23.储存在制冷剂储罐一中的35℃的制冷剂,经制冷剂增压泵一增压至800kpa后,分别进入:

24.1)co2再生塔塔顶余热回收换热器的冷端,与热端的胺液再生塔塔顶出co2气体进行换热,将塔顶co2气体冷却至40℃,与此同时,利用塔顶余热对液态冷剂进行蒸发,并将气相冷剂温度加热至100-102℃;

25.2)co2制冷增压压缩机出口余热回收换热器的冷端,与co2制冷压缩机出口的高温r507进行换热,将co2制冷压缩机出口气体冷却至40℃,与此同时,利用co2制冷压缩机出口

余热对液态冷剂进行蒸发,并将气相冷剂温度加热至105℃;

26.3)co2增压压缩机出口余热回收换热器冷端,与co2压缩机出口的高温co2进行换热,将co2压缩机出口气体冷却至40℃,与此同时,利用co2压缩机出口余热对液态冷剂进行蒸发,并将气相冷剂温度加热至115℃;

27.经上述三种换热器蒸发汽化的制冷剂气相汇集后,温度约为103-108℃,压力为780-3350kpa,进入制冷剂膨胀发电机一进行发电,发电功率1850-2039kw,膨胀发电后的气相制冷剂,温度约为50.7-57℃,压力为180-1000kpa,再经制冷剂冷凝器一冷却为液相,温度为35℃,并回流至制冷剂储罐一,从而完成一个制冷剂的换热-气化-膨胀发电-冷凝循环;

28.(二)co2吸收塔的余热回收

29.储存在制冷剂储罐二中的35℃的制冷剂,经制冷剂增压泵二增压350-3400kpa后,进入吸收塔余热回收换热器,与热端的co2吸收塔塔顶出气体进行换热,将塔顶气体冷却至40℃,与此同时,利用co2吸收塔塔顶余热对液态冷剂进行蒸发,并将气相冷剂温度加热至65℃,进入制冷剂膨胀发电机二进行发电,发电功率700-755kw,膨胀发电后的气相制冷剂,温度约为43.5-48.4℃,压力为160-1000kpa,再经制冷剂冷凝器二冷却为液相,温度为35℃,并回流至制冷剂储罐二,从而完成一个制冷剂的换热-气化-膨胀发电-冷凝循环。

30.本发明所述的胺法co2捕集装置中工艺介质热能回收联合发电装置的方法,其中,步骤(一)和(二)中采用的制冷剂为低沸点制冷剂,所述低沸点制冷剂为r11和r134a中的一种。

31.本发明有益效果:

32.本发明所述的胺法co2捕集装置中工艺介质热能回收联合发电装置,采用制冷剂代替冷却水,利用制冷剂相变蒸发潜热对co2吸收塔塔顶出气、胺液再生塔塔顶出气、co2制冷压缩机出口制冷剂和co2压缩机出口的工艺介质进行冷却,并利用制冷剂蒸发后的气相进行膨胀发电,实现工艺介质冷却的同时利用回收的热能进行发电的工艺,可回收co2捕集装置8~15%的热能用于发电,降低co2捕集成本。

33.本发明所述的胺法co2捕集装置中工艺介质热能回收联合发电装置,除可用于co2胺法捕集装置工艺过程热能回收外,还适用于石油化工装置、石油天然气处理装置等再生塔和压缩机等部位的高温位物料的冷却、回收和发电。

附图说明

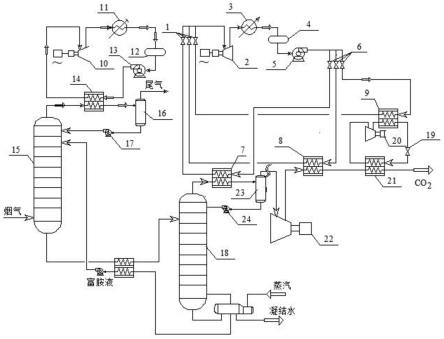

34.图1为本发明所述的胺法co2捕集装置中工艺介质热能回收联合发电装置的结构示意图。

35.图中,1-冷剂回流阀组;2-制冷剂膨胀发电机一;3-制冷剂冷凝器一;4-制冷剂储罐一;5-制冷剂增压泵一;6-制冷剂分配阀组;7-胺液再生塔余热回收换热器;8-co2压缩机组出口余热回收换热器;9-co2制冷压缩机出口余热回收换热器;10-制冷剂膨胀发电机二;11-制冷剂冷凝器二;12-制冷剂储罐二;13-制冷剂增压泵二;14-吸收塔余热回收换热器;15-co2吸收塔;16-吸收塔顶回流罐;17-吸收塔顶回流泵;18-胺液再生塔;19-阀门;20-co2制冷压缩机;21-co2制冷换热器;22-co2压缩机;23-再生塔顶回流罐;24-再生塔顶回流泵

36.下面将结合具体实施例和附图对本发明作进一步说明。

具体实施方式

37.实施例1

38.如图1所示,一种胺法co2捕集装置中工艺介质热能回收联合发电装置,包括冷剂回流阀组1、制冷剂膨胀发电机一2、制冷剂冷凝器一3、制冷剂储罐一4、制冷剂增压泵一5、制冷剂分配阀组6、胺液再生塔余热回收换热器7、co2压缩机组出口余热回收换热器8、co2制冷压缩机出口余热回收换热器9、制冷剂膨胀发电机二10、制冷剂冷凝器二11、制冷剂储罐二12、制冷剂增压泵二13和吸收塔余热回收换热器14。

39.冷剂回流阀组1的出口通过管道依次与制冷剂膨胀发电机一2、制冷剂冷凝器一3、制冷剂储罐一4、制冷剂增压泵一5和制冷剂分配阀组6连通,制冷剂分配阀组6包括三个分配阀,三个分配阀分别通过管道与胺液再生塔余热回收换热器7、co2压缩机组出口余热回收换热器8和co2制冷压缩机出口余热回收换热器9的冷端连通;再生塔余热回收换热器7、co2压缩机组出口余热回收换热器8和co2制冷压缩机出口余热回收换热器9的热端出口分别通过管道与冷剂回流阀组1的三个回流阀连通。

40.还包括co2制冷机组包括阀门19、co2制冷压缩机20和co2制冷换热器21,co2制冷压缩机20的出口通过管道依次与co2制冷压缩机出口余热回收换热器9的热端、阀门19、co2制冷换热器21的冷端入口和co2制冷压缩机20的人口连通。

41.胺液再生塔18的顶部通过管道依次与再生塔余热回收换热器7的热端入口连通,再生塔余热回收换热器7的冷端出口通过管道依次与再生塔顶回流罐23的上部连通,再生塔顶回流罐23的底部通过管道依次与再生塔顶回流泵24和胺液再生塔18的上部连通。

42.再生塔顶回流罐23的顶部通过管道依次与co2压缩机22、co2压缩机组出口余热回收换热器8的热端、co2制冷换热器21的热端入口和co2输出管道连通。

43.制冷剂膨胀发电机二10的出口通过管道依次与制冷剂冷凝器二11、制冷剂储罐二12、制冷剂增压泵二13、吸收塔余热回收换热器14和制冷剂膨胀发电机二10的入口连通。

44.co2吸收塔15的顶部通过管道依次与吸收塔余热回收换热器14、吸收塔顶回流罐16上部和co2吸收塔15的侧壁上部连通,吸收塔顶回流罐16和co2吸收塔15之间的管道上设有吸收塔顶回流泵17。

45.本实施例所述的胺法co2捕集装置中工艺介质热能回收联合发电装置的具体工作过程:

46.本实例以r11为余热吸收冷剂,回收co2吸收塔15、胺液再生塔18、co2压缩机22和co2制冷压缩机20的余热。

47.(一)胺液再生塔及压缩机余热回收

48.胺液再生塔18的出气:

49.(1)组份:co

2-50%、nitrogen-0.1%、h2o-49.9%;

50.(2)温度:102℃;

51.(3)流量:53.1t/h

52.(4)余热总功率:10.89mw(冷却至40℃为基准)

53.co2压缩机22:

54.(1)流量:38.34t/h;

55.(2)温度:117~122℃;

56.(3)余热总功率:2.2mw(冷却至40℃为基准);

57.co2制冷压缩机20:

58.(1)制冷剂:r507

59.(2)流量:128t/h;

60.(3)温度:106℃;

61.(4)余热总功率:6.74mw(冷却至40℃为基准)

62.储存在制冷剂储罐一4中的35℃的r11制冷剂,经制冷剂增压泵一5增压至800kpa后,分别进入:

63.1)co2再生塔塔顶余热回收换热器7的冷端,与热端的胺液再生塔18塔顶出co2气体进行换热,将塔顶co2气体冷却至40℃,与此同时,利用塔顶余热对液态冷剂进行蒸发,并将气相冷剂温度加热至100℃。

64.2)co2制冷增压压缩机出口余热回收换热器9的冷端,与co2制冷压缩机20出口的高温r507进行换热,将co2制冷压缩机20出口气体冷却至40℃,与此同时,利用co2制冷压缩机20出口余热对液态冷剂进行蒸发,并将气相冷剂温度加热至105℃;

65.3)co2增压压缩机出口余热回收换热器8冷端,与co2压缩机22出口的高温co2进行换热,将co2压缩机22出口气体冷却至40℃,与此同时,利用co2压缩机22出口余热对液态冷剂进行蒸发,并将气相冷剂温度加热至115℃;

66.经上述三种换热器蒸发汽化的制冷剂气相汇集后(温度约为103℃,压力为780kpa),进入制冷剂膨胀发电机一2进行发电(发电功率2039kw),膨胀发电后的气相制冷剂(温度约为57℃,压力为180kpa),再经制冷剂冷凝器一3冷却为液相(温度约为35℃),并回流至制冷剂储罐一4,从而完成一个制冷剂的换热-气化-膨胀发电-冷凝循环。

67.(二)co2吸收塔15的余热回收

68.吸收塔余热工艺条件为:

69.(1)组份:co

2-0.67%、nitrogen-71.6%、oxygen-4.76%、h2o-23%;

70.(2)温度:66.3℃;

71.(3)流量:192.4t/h

72.(4)余热总功率:16.76mw(冷却至40℃为基准)

73.储存在制冷剂储罐二12中的35℃的r11制冷剂,经制冷剂增压泵二13增压350kpa后,进入吸收塔余热回收换热器14,与热端的co2吸收塔15塔顶出气体进行换热,将塔顶气体冷却至40℃,与此同时,利用co2吸收塔15塔顶余热对液态冷剂进行蒸发,并将气相冷剂温度加热至65℃,进入制冷剂膨胀发电机二10进行发电(发电功率700kw),膨胀发电后的气相制冷剂(温度约为48.4℃,压力为160kpa),再经制冷剂冷凝器二11冷却为液相(温度约为35℃),并回流至制冷剂储罐二12,从而完成一个制冷剂的换热-气化-膨胀发电-冷凝循环。

74.实施例2

75.如图1所示,一种胺法co2捕集装置中工艺介质热能回收联合发电装置,包括冷剂回流阀组1、制冷剂膨胀发电机一2、制冷剂冷凝器一3、制冷剂储罐一4、制冷剂增压泵一5、制冷剂分配阀组6、胺液再生塔余热回收换热器7、co2压缩机组出口余热回收换热器8、co2制冷压缩机出口余热回收换热器9、制冷剂膨胀发电机二10、制冷剂冷凝器二11、制冷剂储罐二12、制冷剂增压泵二13、吸收塔余热回收换热器14。

76.冷剂回流阀组1的出口通过管道依次与制冷剂膨胀发电机一2、制冷剂冷凝器一3、制冷剂储罐一4、制冷剂增压泵一5和制冷剂分配阀组6连通,制冷剂分配阀组6包括三个分配阀,三个分配阀分别通过管道与胺液再生塔余热回收换热器7、co2压缩机组出口余热回收换热器8和co2制冷压缩机出口余热回收换热器9的冷端连通;再生塔余热回收换热器7、co2压缩机组出口余热回收换热器8和co2制冷压缩机出口余热回收换热器9的热端出口分别通过管道与冷剂回流阀组1的三个回流阀连通。

77.co2制冷机组包括阀门19、co2制冷压缩机20和co2制冷换热器21,co2制冷压缩机20的出口通过管道依次与co2制冷压缩机出口余热回收换热器9的热端、阀门19、co2制冷换热器21的冷端入口和co2制冷压缩机20的人口连通。

78.胺液再生塔18的顶部通过管道依次与再生塔余热回收换热器7的热端入口连通,再生塔余热回收换热器7的冷端出口通过管道依次与再生塔顶回流罐23的上部连通,再生塔顶回流罐23的底部通过管道依次与再生塔顶回流泵24和胺液再生塔18的上部连通。

79.再生塔顶回流罐23的顶部通过管道依次与co2压缩机22、co2压缩机组出口余热回收换热器8的热端、co2制冷换热器21的热端入口和co2输出管道连通。

80.制冷剂膨胀发电机二10的出口通过管道依次与制冷剂冷凝器二11、制冷剂储罐二12、制冷剂增压泵二13、吸收塔余热回收换热器14和制冷剂膨胀发电机二10的入口连通。

81.co2吸收塔15的顶部通过管道依次与吸收塔余热回收换热器14、吸收塔顶回流罐16上部和co2吸收塔15的侧壁上部连通,吸收塔顶回流罐16和co2吸收塔15之间的管道上设有吸收塔顶回流泵。

82.本实施例所述的胺法co2捕集装置中工艺介质热能回收联合发电装置的具体工作过程:

83.本实例以r134a为余热吸收冷剂,回收co2吸收塔15、胺液再生塔18、co2压缩机22和co2制冷压缩机20的余热。

84.(一)胺液再生塔及压缩机余热回收

85.胺液再生塔18出气:

86.(1)组份:co

2-50%、nitrogen-0.1%、h2o-49.9%;

87.(2)温度:102℃;

88.(3)流量:53.1t/h

89.(4)余热总功率:10.89mw(冷却至40℃为基准)

90.co2压缩机22:

91.(1)流量:38.34t/h;

92.(2)温度:117~122℃;

93.(3)余热总功率:2.2mw(冷却至40℃为基准);

94.co2制冷压缩机20:

95.(1)制冷剂:r507

96.(2)流量:128t/h;

97.(3)温度:106℃;

98.(4)余热总功率:6.74mw(冷却至40℃为基准)

99.储存在制冷剂储罐一4中的35℃的r134a制冷剂,经制冷剂增压泵一5增至压

800kpa后,分别进入:

100.1)co2再生塔塔顶余热回收换热器7冷端,与热端的胺液再生塔18塔顶出co2气体进行换热,将塔顶co2气体冷却至40℃,与此同时,利用塔顶余热对液态冷剂进行蒸发,并将气相冷剂温度加热至102℃;

101.2)co2制冷增压压缩机出口余热回收换热器9冷端,与co2制冷压缩机20出口的高温r507进行换热,将co2制冷压缩机20出口气体冷却至40℃,与此同时,利用co2制冷压缩机20出口余热对液态冷剂进行蒸发,并将气相冷剂温度加热至105℃;

102.3)co2增压压缩机出口余热回收换热器8冷端,与co2压缩机22出口的高温co2进行换热,将co2压缩机22出口气体冷却至40℃,与此同时,利用co2压缩机22出口余热对液态冷剂进行蒸发,并将气相冷剂温度加热至115℃;

103.经上述三种换热器蒸发汽化的制冷剂气相汇集后(温度约为108℃,压力为3350kpa),进入制冷剂膨胀发电机一2进行发电(发电功率1850kw),膨胀发电后的气相制冷剂(温度约为50.7℃,压力为1000kpa),再经制冷剂冷凝器一3冷却为液相(温度约为35℃),并回流至制冷剂储罐一4,从而完成一个制冷剂的换热-气化-膨胀发电-冷凝循环。

104.(二)co2吸收塔15的余热回收

105.(1)组份:co

2-0.67%、nitrogen-71.6%、oxygen-4.76%、h2o-23%;

106.(2)温度:66.3℃;

107.(3)流量:192.4t/h

108.(4)余热总功率:16.76mw(冷却至40℃为基准)

109.储存在制冷剂储罐二12中的35℃的r134制冷剂,经制冷剂增压泵二13增压至3400kpa后,进入吸收塔余热回收换热器14,与热端的co2吸收塔15塔顶出气体进行换热,将塔顶气体冷却至40℃,与此同时,利用co2吸收塔15塔顶余热对液态冷剂进行蒸发,并将气相冷剂温度加热至65℃,进入制冷剂膨胀发电机二10进行发电(发电功率755kw),膨胀发电后的气相制冷剂(温度约为43.5℃,压力为1000kpa),再经制冷剂冷凝器二11冷却为液相(温度约为35℃),并回流至制冷剂储罐二12,从而完成一个制冷剂的换热-气化-膨胀发电-冷凝循环。

110.以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1