一种基于热容量的热催化后处理系统及方法

1.本发明属于发动机后处理技术领域,具体涉及一种基于热容量的热催化后处理系统及方法。

背景技术:

2.发动机因其功率范围大,动力输出稳定广泛应用于各类机动设备,但是使用化石燃料燃烧后会释放nox,co以及pm等污染物,对环境和人体都会造成不良的影响。

3.利用催化转化装置对发动机排放的污染物进行控制能够有效降低污染物浓度,然而催化转化器的高效工作温度区间与发动机排气温度之间存在差距,特别是在发动机冷起动时期。此时,需要采用热管理技术使排气温度提升,使对应催化转化器能够更快运行在高效工作温度区间内。

4.在汽车混动化的趋势下,电热催化(ehc)是一种极具发展前景的热管理技术。其利用电热加热排气,使催化转化器的转化效率快速提升,减小排气温度较低对污染物排放带来的负面影响,并且无需改变发动机参数,具有较强的独立性和灵活度。但是,针对电热装置的控制策略,目前并没有节能高效的控制方法,导致催化转化器并不能经济快速的达到高效工作温度区间,从而导致部分污染物仍旧排到空气中导致环境污染。

技术实现要素:

5.为了使电热装置能够更好的升温以使发动机在冷起动等低温工况下更好地控制污染物的排放,本发明提供一种基于热容量的热催化后处理系统及方法。

6.实现本发明目的之一的一种基于热容量的热催化后处理系统,包括:第一温度获取模块、第二温度获取模块、加热功率计算模块;

7.所述第一温度获取模块用于获取催化转化装置的当前温度tc;

8.所述第二温度获取模块用于获取发动机排气温度te;

9.所述加热功率计算模块用于根据催化转化装置的当前温度tc和需求温度ta、发动机排气温度te计算加热模块的加热功率p,所述加热模块用于对发动机的排气气体进行升温。

10.进一步地,还包括前馈功率计算模块,用于根据发动机排气温度te和催化转化装置的需求温度ta计算前馈功率pe,所述前馈功率pe用于计算加热模块的加热功率p。

11.进一步地,还包括反馈修正模块,用于根据催化转化装置的当前温度tc和催化转化装置的需求温度ta计算功率修正量pc,所述功率修正量pc用于修正加热模块的加热功率p。

12.更进一步地,还包括流量获取模块,所述流量获取模块用于获取发动机排气流量,所述排气流量用于计算催化加热装置前馈功率pe。

13.进一步地,还包括第一加热控制模块,用于对加热模块的单次加热时长进行计时,如果所述单次加热时长高于最大允许时长,则关闭加热模块,等待设定时长后再根据催化

转化装置的需求温度和当前温度判断是否再一次开启。

14.进一步地,还包括第二加热控制模块,用于判断催化转化装置的当前温度是否高于安全限值,如果高于安全限值则关闭加热模块,等其当前温度低于需求温度时再开启加热模块。

15.实现本发明目的之二的一种基于热容量的热催化后处理方法,包括如下步骤:

16.获取催化转化装置的当前温度tc,如果所述当前温度tc小于催化转化装置的需求温度ta,则根据发动机排气温度te、催化转化装置的当前温度tc和需求温度ta计算加热模块的加热功率p,根据加热功率p对发动机的排气气体进行升温。

17.进一步地,所述加热功率p的计算方法包括:

18.p=pe+pc19.式中:

20.pe:与发动机排气温度te和催化转化装置的需求温度ta相关的前馈功率;

21.pc:与催化转化装置的当前温度tc和催化转化装置的需求温度ta相关的功率修正量。

22.更进一步地,基于热容量原理,所述加热功率p的计算包括根据发动机排气温度te和催化转化装置的需求温度ta计算前馈功率pe;

23.所述前馈功率pe的计算包括:

[0024][0025]

式中:

[0026]

θe为流量补偿系数,流量补偿系数θe与发动机的排气流量fe正相关;

[0027]

m为催化转化装置的基体质量;

[0028]

c为催化转化装置的基体比热容;

[0029]

ta为催化转化装置的需求温度;

[0030]

te为发动机排气温度;

[0031]

τ为加热模块单次最短加热时长。

[0032]

由于前馈功率pe只与排气流量和排气温度有关,不能直接反应催化转化装置的当前状态,且催化转化装置在进行化学反应时也会有热量的释放或者吸收,所以需要读取催化转化装置的当前状态对加热功率p进行修正;因此,更进一步地,基于热容量原理,所述加热功率p的计算包括根据催化转化装置的当前温度tc和催化转化装置的需求温度ta计算功率修正量pc;

[0033][0034]

式中:

[0035]

θc为温度补偿系数,温度补偿系数θc与催化转化装置的基体换热效率负相关;

[0036]

m为催化转化装置的基体质量;

[0037]

c为催化转化装置的基体比热容;

[0038]

ta为催化转化装置的需求温度;

[0039]

tc为催化转化装置的当前温度;

[0040]

τ为加热模块的单次最短加热时长。

[0041]

进一步地,当催化转化装置的当前温度tc大于安全限值t

max

或者加热模块的单次加热时长大于最大允许加热时间τ

max

时,则关闭加热模块;如果催化转化装置的当前温度tc大于安全限值t

max

,则待催化转化装置的当前温度低于催化转化装置的需求温度时再开启加热模块;如果加热模块的单次加热时长大于最大允许加热时间τ

max

,等待设定时长后再判断是否开启加热模块。

[0042]

有益效果:

[0043]

本发明所述的系统和方法基于催化转化装置的热容量进行温度的调节,减轻了强时变性的排气来流温度对控制器稳定性的影响,能够有效提升催化转化装置在冷启动时期的温度,使催化转化装置更快达到起燃温度以减少污染物排放,并且在ehc加热装置与催化转化装置处在高温状态时,关闭加热程序以保护相关装置,延长系统的工作寿命。

附图说明

[0044]

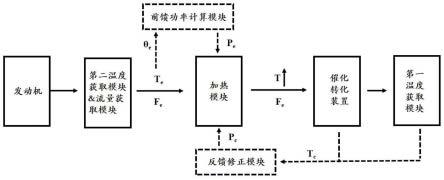

图1是本发明所述热催化后处理系统的工作原理示意图;

[0045]

图2是本发明所述热催化后处理系统的简化结构示意图;

[0046]

图3是本发明所述热催化后处理方法的逻辑控制示意图。

[0047]

附图标记说明:200发动机;201第一温度传感器;202流量传感器;203ehc加热装置;204第二温度传感器;205电加热控制器;206催化转化装置。

具体实施方式

[0048]

下列具体实施方式用于对本发明权利要求技术方案的解释,以便本领域的技术人员理解本权利要求书。本发明的保护范围不限于下列具体的实施结构。本领域的技术人员做出的包含有本发明权利要求书技术方案而不同于下列具体实施方式的也是本发明的保护范围。

[0049]

本发明的描述中,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

[0050]

下面结合图1和图2讲述本发明所述系统的实施例。

[0051]

本发明所述热催化后处理系统包括:第一温度获取模块、第二温度获取模块、加热功率计算模块;

[0052]

如图1所示,第二温度获取模块获取发动机的排气温度te,流量获取模块获取发动机的排气流量fe,并反馈至加热功率计算模块,具体地反馈至加热功率计算模块中的前馈功率计算模块;前馈功率计算模块根据发动机的排气温度te计算前馈功率pe;第一温度获取模块获取催化转化装置的当前温度tc,并反馈至加热功率计算模块,具体地反馈至加热功率计算模块中的反馈修正模块,反馈修正模块根据催化转化装置的当前温度tc计算修正功率pc,根据前馈功率pe和修正功率pc设置加热模块的加热功率p,对发动机的来流气体进行升温,使催化转化装置快速升温到高效工作区间,从而更好地控制污染物的排放。

[0053]

如图2所示,第一温度获取模块为第二温度传感器204,置于催化转化装置206上,采集催化转化装置206的当前温度tc并反馈至加热功率计算模块;

[0054]

所述第二温度获取模块为第一温度传感器201,置于发动机200和电加热催化(ehc)加热装置203之间,用于获取发动机排气温度te并反馈至加热功率计算模块;

[0055]

所述加热功率计算模块用于根据催化转化装置的当前温度tc和催化转化装置的需求温度ta、发动机排气温度te计算加热模块的加热功率p,所述加热模块可以是电加热催化(ehc)加热装置,用于对发动机的排气气体进行升温;其一端与发动机的排气口连接,另一端连接催化转化装置,通过电加热控制模块对发动机的排气气体进行加热,使催化转化装置快速升温达到高效工作区间。

[0056]

优选地,还包括前馈功率计算模块,用于根据发动机排气温度te和催化转化装置的需求温度ta计算前馈功率pe,所述前馈功率pe用于计算加热模块的加热功率p。

[0057]

优选地,还包括反馈修正模块,用于根据催化转化装置的当前温度tc和催化转化装置的需求温度ta计算功率修正量pc,所述功率修正量pc用于修正加热模块的加热功率p。

[0058]

优选地,还包括流量获取模块,可以是流量传感器202,置于发动机与ehc加热装置之间,实时采集发动机排气流量并反馈至电加热控制器205中,所述排气流量用于计算催化加热装置前馈功率pe。

[0059]

优选地,还包括第一加热控制模块,用于对加热模块的单次加热时长进行计时,如果所述单次加热时长高于最大允许时长,则关闭加热模块,等待设定时长后再根据催化转化装置的需求温度和当前温度判断是否再一次开启。

[0060]

优选地,还包括第二加热控制模块,用于判断催化转化装置的当前温度是否高于安全限值,如果高于安全限值则关闭加热模块,等其当前温度低于需求温度时再开启加热模块。

[0061]

所述前馈功率计算模块、反馈修正模块、第一加热控制模块和第二加热控制模块可以位于图2所示的电加热控制器205中,其与第一温度传感器201、流量传感器202、ehc加热装置203以及第二温度传感器204连接。

[0062]

下面结合图3讲述本发明述方法的一个实施例。

[0063]

s01、判断发动机200是否启动,若发动机200开启则执行s02,对ehc后处理系统状态进行检测;

[0064]

s02、测量催化转化装置206温度tc;

[0065]

s03、判断催化转化装置206温度tc是否达到需求温度ta,若达到则返回步骤s01,若未达到则跳转到下一步;

[0066]

s04、使用流量传感器202测量发动机200的排气流量fe,使用第一温度传感器201测量发动机200的排气温度te;

[0067]

s05、计算前馈功率pe;前馈功率pe用于计算催化(ehc)加热装置203的加热功率;

[0068]

所述前馈功率pe根据流量传感器202所测流量fe和第一温度传感器201所测温度te计算,其计算方法为:

[0069][0070]

式中:

[0071]

θe为流量补偿系数,流量补偿系数θe与流量传感器202所测流量fe正相关,本实施

例中其优选区间为1.1-1.35;

[0072]

m为催化转化装置206基体质量;

[0073]

c为催化转化装置206基体比热容;

[0074]

ta为催化转化装置206需求温度;

[0075]

te为第一温度传感器201所测温度;

[0076]

τ为ehc加热装置203单次最短加热时长;

[0077]

s06、计算ehc加热装置203的功率修正量pc,所述功率修正量pc根据第二温度传感器204所测温度tc实时对ehc加热装置203的加热功率p进行调整;

[0078]

所述pc的计算方法为:

[0079][0080]

式中:

[0081]

θc为温度补偿系数,温度补偿系数θc催化转化装置206的基体换热效率呈负相关,本实施例中优选区间为1.17-1.54;

[0082]

m为催化转化装置206基体质量;

[0083]

c为催化转化装置206基体比热容;

[0084]

ta为催化转化装置206需求温度;

[0085]

tc为第二温度传感器204所测温度;

[0086]

τ为ehc加热装置203单次最短加热时长;

[0087]

s07、如果ehc加热装置203未启动,则以加热功率p开启ehc加热装置203对来流气体进行升温,提升后端催化转化装置206温度tc,使其能达到需求温度ta,并对ehc加热装置的加热时长t进行计时,否则对加热时长t进行累加计时;且若非接收紧急关闭信号,ehc加热装置203开启后将最少持续加热时间τ;

[0088]

本实施例中,所述加热功率p的计算方法如下:

[0089]

p=pe+pc[0090]

优选地,为了节省能耗并保护ehc加热装置203;当ehc加热装置203加热功率p≥p

max

时,使用最大允许加热功率p

max

进行加热;

[0091]

s08,判断ehc加热时长t是否小于ehc加热装置203最大允许加热时间τ

max

;

[0092]

若t《τ

max

:跳转到s09;

[0093]

否则,关闭ehc加热装置203;待加热装置203的关闭时长达到预期停止时长kτ后,重置ehc加热装置203加热时长t为0;返回步骤s01。

[0094]

s09、若催化转化装置206温度tc≧安全限值t

max

:则关闭ehc加热装置203以缓解催化转化装置206的热冲击;否则返回步骤s01。

[0095]

要说明的是,s08和s09也可以互换执行顺序或者同时执行,可以先判断ehc加热装置的加热时长t再判断催化转化装置206温度tc,也可以先催化转化装置206温度tc再判断ehc加热装置的加热时长t,就内在功能和逻辑而言,无严格的执行顺序。

[0096]

应理解,上述实施例中各步骤的序号的大小并不意味着执行顺序的先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本技术实施例的实施过程构成任何限定。

[0097]

本说明书未作详细描述的内容属于本领域专业技术人员公知的现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1