航空发动机转子的径向弹性支撑结构的制作方法

1.本实用新型涉及航空发动机配件领域,具体属于一种航空发动机转子的径向弹性支撑结构。

背景技术:

2.为避免航空发动机在工作范围内存在临界转速,在航空发动机设计过程中,可以通过调整发动机转子支撑结构的位置或调节发动机转子支撑结构的刚度两种方式来实现。由于航空发动机内部结构限制,调节支撑结构的刚度相对便捷。随着航空发动机朝着高转速、大载荷方向发展,又对支撑结构刚度的调节范围提出了更高的要求。在结构刚度调节范围相对有限的前提下,必须引入弹性支撑结构来辅助调节转子支撑结构的总刚度。从而降低转子的临界转速和转子应变能比例,保证发动机可以在恶劣工况环境下安全运转。弹性支撑结构就是专门为降低转子支撑刚度而设计的。

3.现有的弹性支撑结构分为两种,其一是弹性环式弹性支撑结构。参见图1,这种结构的弹性支撑比较简单,通过调节内齿13和外齿14的尺寸和数量,以及环的厚度实现支撑刚性的调节。在一些轴向空间较小的结构中效果较好,但是受限于环形结构本身,其调节范围有限;其二是组合弹性环式弹性支撑结构,参见图2,该组合结构通过内外套装多个弹性环实现弹性支撑功能,增大了弹性环的刚度调节范围,且各个弹性环之间通过设置径向销钉实现周向定位。在一些轴向空间小,但径向空间足够的结构中效果较好。但是在装配过程中,受限于各个弹性环之间加工误差的累计,弹性支撑结构整体的同轴度、圆度很难保证。

技术实现要素:

4.本实用新型所要解决的技术问题是针对现有技术的现状,提供一种在确保支撑刚度调节范围足够大的基础上还能避免装配精度问题的航空发动机转子的径向弹性支撑结构。

5.本实用新型解决上述技术问题所采用的技术方案为:一种航空发动机转子的径向弹性支撑结构,包括:

6.一体成型而成的盘体,具有内环和外环,所述内环和外环同轴布置,且在内环和外环之间具有至少两个沿着周向间隔布置的缓冲孔。

7.为了保证盘体的整体性,上述缓冲孔采用线切割处理形成,优选地,所述内环上还开设有供线切割钼丝进入内环和外环之间、以切割形成缓冲孔的间隙,且每个缓冲孔均对应有一个间隙。除此之外,在齿数较少的时候,不同角度之间刚度差别比较大,上述间隙的存在还能保证弹性支撑结构在周向上的各个位置沿径向的刚度接近。

8.为了确保内环与主轴(轴承上套设的轴承)的装配,优选地,所述内环上具有至少两个与缓冲孔相对应设置的内齿,各所述内齿均沿着内环的径向向内延伸,且各所述间隙均开设在内齿上。

9.具体地,各所述缓冲孔均为腰型孔。

10.为了确保缓冲孔能实现对盘体各个方向外力的缓冲作用,确保每一处受力均匀,所述腰型孔呈两端朝向同一侧弯曲的弧形结构,所述腰型孔的弧度与内环、外环对应处的弧度相适配。

11.弹性支撑结构与其外侧静子的第一种装配形式为:所述外环上具有至少两个与缓冲孔相对应设置的外齿,各所述外齿均沿着外环的径向外延伸。

12.弹性支撑结构与其外侧静子的第二种装配形式为:每个所述外齿上具有沿着外环的径向向外延伸的法兰。

13.具体地,所述法兰上开设有连接孔,所述连接孔的轴线与盘体的轴线延伸方向一致。

14.为了确保安全性,所述内环上向内延伸有能支撑在轴承外侧的第一卸荷凸台,所述外环上向外延伸有能支撑在静子结构内侧的第二卸荷凸台,这样第一、第二卸荷凸台的设计,在发动机工作中,当发动机受到大载荷冲击时(即外力大到一定程度),轴承上的载荷能直接传递到静子结构(弹性支撑结构自动失效),从而起到保护转子部件的作用,避免发生重大事故。

15.优选地,所述第一卸荷凸台和第二卸荷凸台均至少有两个,且各所述第一卸荷凸台布置在相邻两个缓冲孔之间,各所述第二卸荷凸台布置在相邻两个缓冲孔之间。

16.与现有技术相比,本实用新型的优点在于:该航空发动机转子的径向弹性支撑结构中,通过在一体成型的盘体的内环和外环之间设计缓冲孔,使得弹性支撑结构在径向上受到外力时能产生更大的变形,与传统的单层环式结构相比,缓冲孔的弹性波动区间更大,具有足够的弹性调节范围,而相较于组合式结构,内环和外环均属于盘体本身,仅需要在盘体上加工缓冲孔即可,从而避免了组装可能导致的误差,确保了弹性支撑结构整体的同轴度和圆度,十分实用。

附图说明

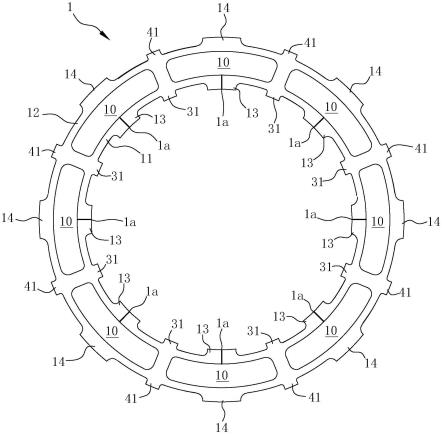

17.图1为第一种现有弹性支撑结构的示意图;

18.图2为第二种现有弹性支撑结构的示意图;

19.图3为本实用新型第一个实施例中弹性支撑结构的整体结构示意图;

20.图4为弹性支撑结构的装配示意图;

21.图5为本实用新型第二个实施例中弹性支撑结构的整体结构示意图。

具体实施方式

22.以下结合附图实施例对本实用新型作进一步详细描述。

23.实施例1:

24.如图3至图4所示,为本实用新型的第一个优选实施例。在本实施例中,该航空发动机转子的径向弹性支撑结构包括一体成型而成的盘体1,该盘体1具有内环11和外环 12,内环11和外环12同轴布置,且在内环11和外环12之间具有至少两个沿着周向间隔布置的缓冲孔10。由于上述盘体1为一体式结构,缓冲孔10则需要线切割成型,因此需要设计线切割的切入点,在本实施例中,上述内环11上还开设有至少两个供线切割钼丝进入内环11和外环12之间、以切割形成缓冲孔10的间隙1a,且每个缓冲孔10 均对应有一个间隙1a。

25.参见图4,整个发动机转子的安装结构中,最内部的是主轴2、在主轴2上套设有轴承3,在轴承3的外围设置有静子结构4,上述的弹性支撑结构就是支撑在静子结构4 和轴承3的外圈之间。为了确保本实施例中弹性支撑结构的内环与轴承3外圈的装配,上述内环11上具有至少两个与缓冲孔10相对应设置的内齿13,各内齿13均沿着内环 11的径向向内延伸,且各间隙1a均开设在内齿13上。

26.能够实现上述缓冲作用的缓冲孔可以是不同的结构,在本实施例中,各缓冲孔10 均为腰型孔。且其中腰型孔呈两端朝向同一侧弯曲的弧形结构,腰型孔的弧度与内环11、外环12对应处的弧度相适配。且为了便于弹性支撑结构与外围静子结构4的装配,在外环12上具有至少两个与缓冲孔10相对应设置的外齿14,各外齿14均沿着外环12 的径向外延伸。

27.本实施例中的内环11上向内延伸有能支撑在轴承3外侧的第一卸荷凸台31,外环 12上向外延伸有能支撑在静子结构4内侧的第二卸荷凸台41。这样第一、第二卸荷凸台的设计,在发动机工作中,当发动机受到大载荷冲击(即外力大到一定程度),轴承3 上的载荷能直接通过第一卸荷凸台31和第二卸荷凸台41以及中间的连接结构传递到静子结构(弹性支撑结构自动失效),从而起到保护转子部件的作用,避免发生重大事故。具体地,第一卸荷凸台31和第二卸荷凸台41均至少有两个,且各第一卸荷凸台31布置在相邻两个缓冲孔10之间,各第二卸荷凸台41布置在相邻两个缓冲孔10之间。在实际装配过程中,为了给留有足够的缓冲余量,装配完成的第一卸荷凸台31和第二卸荷凸台41均与各自对应的轴承3外侧、静子结构4内侧留有间隔。

28.实施例2:

29.参见图5,为本实用新型的第二个优选实施例,本实施例与上述第一个实施例的区别在于:每个外齿14上具有沿着外环12的径向向外延伸的法兰15,且法兰15上开设有连接孔16,连接孔16的轴线与盘体1的轴线延伸方向一致。

30.此外,在本实用新型的说明书及权利要求书中使用了表示方向的术语,诸如“前”、“后”、“上”、“下”、“左”、“右”、“侧”、“顶”、“底”等,用来描述本实用新型的各种示例结构部分和元件,但是在此使用这些术语只是为了方便说明的目的,是基于附图中显示的示例方位而确定的。由于本实用新型所公开的实施例可以按照不同的方向设置,所以这些表示方向的术语只是作为说明而不应视作为限制,比如“上”、“下”并不一定被限定为与重力方向相反或一致的方向。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1