定位装置、叶片腹板和风电叶片的制作方法

1.本实用新型涉及风力发电领域,具体地涉及一种定位装置、叶片腹板和风电叶片。

背景技术:

2.风电叶片是由ps面壳体、ss面壳体和腹板使用合模胶进行合模粘接而成,其中,腹板是由玻纤和芯材组成的“三明治结构”,即玻纤位于芯材的上下表面形成夹心结构。腹板在结构设计上由前缘侧腹板和后缘侧腹板通过连接条连接组装而成,在腹板根部为圆弧的设计,即腹板根部的芯材和玻纤的铺设起点为圆弧。在现有的工艺中,是将玻纤超出铺设起点足够的余量,芯材的起点使用三点确定圆弧的测量方法进行定位,在后续腹板固化脱模后需要将超出的玻璃钢进行切除,在此过程中切割玻璃钢会产生大量的粉尘,对环境不友好,同时可能影响操作员工的身体健康。因此,技术人员将腹板的生产工艺调整为免切割工艺,在腹板的铺设过程中就将玻纤和芯材的尺寸按照设计尺寸进行裁剪铺设,在腹板固化后,撕除辅材即可投入使用。曾尝试在腹板模具上做标记,此方法可以用来定位玻纤布的起点,但由于玻纤布的铺设起点比芯材的起点要靠近根部,导致芯材的起点定位仍然需要手工测量,在实际操作过程中,靠人工来进行测量存在偏差,无法保证工艺要求。

技术实现要素:

3.本实用新型的目的是为了克服现有技术存在的叶片腹板的芯材和玻纤之间定位困难的问题,提供一种定位装置、叶片腹板和风电叶片,该定位装置可以提高叶片腹板芯材和玻纤之间的定位准确性。

4.为了实现上述目的,本实用新型一方面提供一种定位装置,所述定位装置设置在腹板玻纤层上并包括弧形定位件和分别设置在所述弧形定位件两端的第一定位件和第二定位件,其中,所述第一定位件和所述第二定位件分别定位在所述腹板玻纤层上,并定位为由所述弧形定位件将腹板芯材相对于所述腹板玻纤层定位。

5.优选地,所述第一定位件和所述第二定位件设置为可插接地连接于所述弧形定位件的两端。

6.优选地,所述弧形定位件包括外径定位面和内径定位面,所述外径定位面设置为能够定位所述腹板芯材,所述内径定位面设置为能够与所述第一定位件和所述第二定位件共同定位所述腹板玻纤层。

7.优选地,所述第一定位件与所述外径定位面形成第一夹角,所述第二定位件与所述外径定位面形成第二夹角,所述第一夹角和所述第二夹角的角度相同。

8.优选地,所述弧形定位件包括第一定位线和第二定位线,所述第一定位线和所述第二定位线分别设置在所述弧形定位件的两端并作为所述腹板芯材定位铺设的起点。

9.优选地,所述弧形定位件还包括第一裁剪槽和第二裁剪槽,所述第一裁剪槽和所述第二裁剪槽分别开设于所述内径定位面上并分别平行于所述第一定位线和所述第二定位线。

10.优选地,所述第一定位件上设有第一位置标记以能够定位所述第一定位件与所述玻纤层的相对位置,所述第二定位件上设有第二位置标记以能够定位所述第二定位件与所述玻纤层的相对位置。

11.优选地,所述弧形定位件设置为分体拼接式弧形板。

12.本实用新型第二方面提供一种叶片腹板,所述叶片腹板包括腹板玻纤层、腹板芯材和上述的定位装置,其中,所述腹板芯材由所述定位装置铺设在两层所述腹板玻纤层之间。

13.本实用新型第三方面提供一种风电叶片,所述风电叶片包括上述的叶片腹板。

14.通过上述技术方案,定位装置可以同时实现腹板芯材和腹板玻纤层的定位,提高腹板根部的腹板芯材与腹板玻纤层之间定位的准确性,提高腹板的产品质量和生产效率,节省了玻纤和树脂用量,降低了材料成本,同时省去了后期腹板的切割工序,避免了粉尘的产生,对环境和员工的身体健康起到了积极作用。

15.本实用新型的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

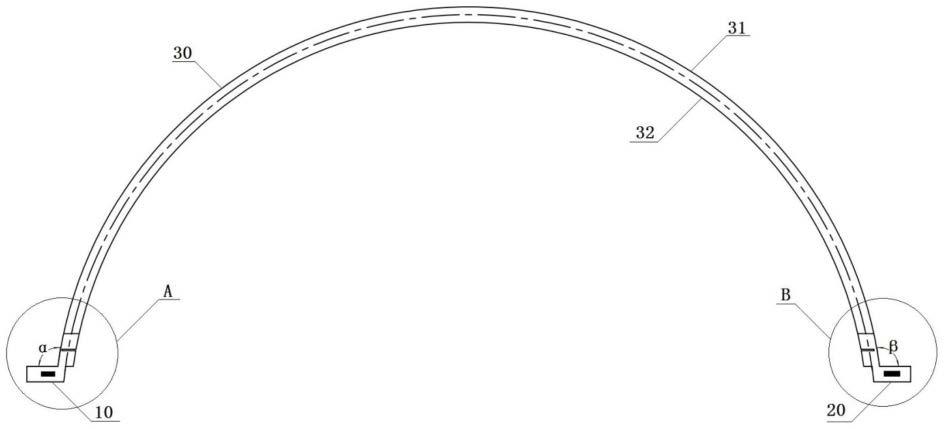

16.图1是本实用新型定位装置的结构示意图;

17.图2是图1中a部放大图;

18.图3是图1中b部放大图。

19.附图标记说明

20.10-第一定位件,11-第一定位线,12-第一裁剪槽,13-第一位置标记,

21.20-第二定位件,21-第二定位线,22-第二裁剪槽,23-第二位置标记,

22.30-弧形定位件,31-外径定位面,32-内径定位面。

具体实施方式

23.以下结合附图对本实用新型的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本实用新型,并不用于限制本实用新型。

24.为了实现上述目的,本实用新型一方面提供一种定位装置,如图1所示,所述定位装置设置在腹板玻纤层上并包括弧形定位件30和分别设置在所述弧形定位件30两端的第一定位件10和第二定位件20,其中,所述第一定位件10和所述第二定位件20分别定位在所述腹板玻纤层上,并定位为由所述弧形定位件30将腹板芯材相对于所述腹板玻纤层定位。

25.在本实用新型中,将所述定位装置设置在铺设的腹板玻纤层上,先将所述第一定位件10和所述第二定位件20分别定位在所述腹板玻纤层的根部的起始位置,然后沿所述弧形定位件30定位并铺设所述腹板芯材,以此来实现腹板芯材和腹板玻纤层的定位,从而提高腹板根部的腹板芯材与腹板玻纤层之间相互定位的准确性,提高腹板的产品质量和生产效率。通过腹板芯材与腹板玻纤层之间相互精确定位,节省了玻纤和芯材树脂的用量,降低了材料成本,同时省去了后期腹板根部的切割工序,避免了粉尘的产生,对环境和员工的身体健康起到了积极作用。

26.为节省生产成本,同时方便工作人员使用,所述定位装置可根据叶片的尺寸更换不同弧度的所述弧形定位件30,所述第一定位件10和所述第二定位件20设置为可插接地连

接于所述弧形定位件30的两端。

27.在本实用新型的一种实施方式中,所述弧形定位件30包括外径定位面31和内径定位面32,所述外径定位面31设置为能够定位所述腹板芯材,所述内径定位面32设置为能够与所述第一定位件10和所述第二定位件20共同定位所述腹板玻纤层。其中,所述腹板芯材沿所述外径定位面31铺设在所述腹板玻纤层上,所述腹板玻纤层的根部沿所述内径定位面32的边缘进行裁剪。

28.作为优选,所述第一定位件10与所述外径定位面31形成第一夹角α,所述第二定位件20与所述外径定位面31形成第二夹角β,所述第一夹角α和所述第二夹角β的角度相同,以此来保证所述第一定位件10和所述第二定位件20相对于所述弧形定位件30定位的准确性。

29.此外,如图2和图3所示,所述弧形定位件30包括第一定位线11和第二定位线21,所述第一定位线11和所述第二定位线21分别设置在所述弧形定位件30的两端并作为所述腹板芯材定位铺设的起点。在铺设时,按照所述第一定位线11和所述第二定位线21将所述腹板芯材的根部摆放到位,所述腹板芯材的圆弧形起点按照所述外径定位面31进行铺放,铺设完毕后对所述腹板芯材进行固定。其中,通常使用订书钉等固定件将拼接的芯材之间相互固定。

30.在所述腹板芯材铺设并完毕后,需对所述腹板玻纤层进行裁剪,因此,所述弧形定位件30还包括第一裁剪槽12和第二裁剪槽22,所述第一裁剪槽12和所述第二裁剪槽22分别开设于所述内径定位面32上并分别平行于所述第一定位线11和所述第二定位线21。裁剪时,沿所述内径定位面32的边缘对所述腹板玻纤层进行裁剪,并沿所述第一裁剪槽12和所述第二裁剪槽22对所述腹板玻纤层的根部位置进行裁剪。

31.在本实用新型的一种实施方式中,为便于工作人员使用,所述第一定位件10上设有第一位置标记13以能够定位所述第一定位件10与所述玻纤层的相对位置,所述第二定位件20上设有第二位置标记23以能够定位所述第二定位件20与所述玻纤层的相对位置。

32.由于叶片腹板的尺寸通常较大,为便于所述定位装置的生产和运输到生产车间,所述弧形定位件30设置为分体拼接式弧形板。

33.本实用新型第二方面提供一种叶片腹板,所述叶片腹板包括腹板玻纤层、腹板芯材和上述的定位装置,其中,所述腹板芯材由所述定位装置铺设在两层所述腹板玻纤层之间。

34.具体地,首先在腹板模具上铺设腹板外蒙皮玻纤层,并在其根部位置放置定位装置;随后根据所述定位装置的弧形定位件30的外径定位面31铺设腹板芯材,并对腹板芯材进行固定;根据定位装置的弧形定位件30的内径定位面32对下层的腹板外蒙皮玻纤层进行裁剪,裁剪完毕后在腹板芯材和定位装置上铺设上层的腹板内蒙皮玻纤层;根据定位装置的弧形定位件30的内径定位面32对上层的腹板内蒙皮玻纤层进行裁剪,并沿所述第一裁剪槽12和所述第二裁剪槽22对所述腹板玻纤层的根部位置进行裁剪,裁剪完毕后取出定位装置,并在腹板的结构件上铺设导流辅材,在腹板模具上铺设绕腹板结构件一周的密封胶条,使用真空袋膜与密封胶条进行粘接,将腹板结构件进行密封,抽真空保压合格后灌注树脂按照固化工艺固化,完成叶片腹板的制作。

35.本实用新型第三方面提供一种风电叶片,所述风电叶片包括上述的叶片腹板。具体地,通过具有上述叶片腹板,实现了提高所述风电叶片产品质量和生产效率,节省了生产

原料用量,降低了生产成本。

36.为进一步的说明本实用新型,以76m风电叶片腹板根部的腹板芯材与腹板玻纤层的定位装置为例,就本实用新型定位装置的规格尺寸进一步的进行说明:

37.在le侧腹板的定位装置中,第一定位件10和第二定位件20均为长125mm、宽50mm的长方形定位件,其中,第一定位件10和第二定位件20沿弧形定位件30径向插接深度为25mm;弧形定位件30为宽50mm的圆弧形定位件,其中,圆弧的轴向半径为1105mm,圆弧的弦向半径为1270mm,内径定位面32的弧长为3672mm;第一夹角α和第二夹角β均为97

°

;第一位置标记13上刻有“lefb-ps”,第二位置标记23上刻有“lefb-ss”;第一裁剪槽12和第二裁剪槽22的长度和宽度均为2mm,深度均为48mm;上述定位装置的厚度为3mm。

38.在te侧腹板的定位装置中,第一定位件10和第二定位件20均为长125mm、宽50mm的长方形定位件,其中,第一定位件10和第二定位件20沿弧形定位件30径向插接深度为25mm;弧形定位件30为宽50mm的圆弧形定位件,其中,圆弧的轴向半径为1105mm,圆弧的弦向半径为1310mm,内径定位面32的弧长为3725mm;第一夹角α和第二夹角β均为97

°

;第一位置标记13上刻有“tefb-ps”,第二位置标记23上刻有“tefb-ss”;第一裁剪槽12和第二裁剪槽22的长度和宽度均为2mm,深度均为48mm;上述定位装置的厚度为3mm。

39.以上结合附图详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于上述实施方式中的具体细节,在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种简单变型,这些简单变型均属于本实用新型的保护范围。

40.在本实用新型的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。

41.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本实用新型对各种可能的组合方式不再另行说明。

42.此外,本实用新型的各种不同的实施方式之间也可以进行任意组合,只要其不违背本实用新型的思想,其同样应当视为本实用新型所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1