一种低摩擦高耐磨的刮片及钢带组合油环的制作方法

1.本实用新型涉及内燃机活塞环,特别涉及一种低摩擦高耐磨的刮片及钢带组合油环。

背景技术:

2.钢带组合油环由两片刮片和对一片其施加张力的衬环所组成,它具有重量轻、顺应性好、回油空间大、刮油能力强等优点,广泛用于汽油机和气体发动机。

3.现有钢带组合油环的刮片,截面大致呈矩形,轴向高度一般为0.30~0.65mm,其外圆面具有一定的向外凸出的弧度,在使用初期由于它与气缸壁的接触面积小因而接触压力(也叫面压)较高、刮油能力较强,但经过一段时间的使用外圆磨损增加后,外圆与气缸壁的接触面积大幅增加,因而面压下降较多,这会导致刮油能力下降,机油消耗量增大。另一方面,根据面压计算公式,p=ft/(h

·

d),其中,p为面压(单位mpa),ft为组合切向弹力(单位n),h为与气缸接触部分的高度(单位mm),这里指刮片轴向高度,d为缸径(单位mm),可见面压与组合切向弹力成正比、与刮片轴向高度成反比,刮片的轴向高度已不能进一步减小,否则强度不足,因此在保证一定的面压的条件下现有技术将很难降低弹力,这导致摩擦功耗难以下降,不利于燃料消耗的降低。

4.现有专利《一种三组合活塞油环》(cn 214063154 u)提供了一种外圆呈弧面且圆弧半径很小的刮片,该刮片初期时外圆基本呈线接触,初始面压极高,刮油能力极强,存在拉缸的隐患,在刮片外圆弧面磨损后面压又大幅降低,因此面压变化仍然较大,不利于机油耗的稳定控制。

技术实现要素:

5.实用新型目的:为了解决现有技术的问题,本实用新型提供了一种低摩擦高耐磨的刮片及钢带组合油环。本实用新型的刮片在满足机油耗要求的前提下降低组合切向弹力,进而降低摩擦功耗,满足可靠性和耐久性的要求,在发动机寿命期内机油耗稳定。

6.技术方案:本实用新型所述的低摩擦高耐磨的刮片,所述刮片包括刮片主体、外圆面、设置在刮片主体以及外圆面之间的外倒角以及内圆面,所述外圆面为柱面。

7.作为本实用新型的一种优选结构,所述外圆面的宽度为0.05~0.15mm。

8.作为本实用新型的一种优选结构,所述外倒角为分布于所述外圆面上下两侧的斜面;和/或所述斜面的斜角为30~40

°

。

9.作为本实用新型的一种优选结构,所述刮片的材质为马氏体钢,所述刮片的外层设置有氮化层,所述外圆面的外侧设置有dlc涂层或pvd涂层;在所述氮化层硬度大于700hv0.1处,氮化层的深度为0.01~0.07mm;所述dlc层的硬度为1800~3000hv0.025,所述dlc层的厚度为0.004~0.010mm;所述pvd层的硬度为1200~1800hv0.05,所述pvd层的厚度为0.01~0.03mm。

10.作为本实用新型的一种优选结构,所述刮片的材质为非合金钢,所述外圆面的外

侧设置有dlc涂层或pvd涂层;所述dlc层的硬度为2000~3500hv0.025,所述dlc层的厚度为0.010~0.025mm;所述pvd层的硬度为1200~1800hv0.05,所述pvd层的厚度为0.015~0.04mm。

11.作为本实用新型的一种优选结构,所述外倒角的斜面与所述外圆面连接的过渡圆弧的半径为0.05~0.25mm。

12.作为本实用新型的一种优选结构,所述外倒角的斜面与所述刮片主体的平面连接的过渡圆弧半径为0.05~0.35mm。

13.作为本实用新型的一种优选结构,所述内圆面为圆弧面;和/或所述内圆面的圆弧半径为所述刮片主体轴向高度的0.5~0.8倍。

14.作为本实用新型的一种优选结构,所述刮片主体轴向高度为0.30~0.65mm;和/或所述刮片主体的径向厚度为1.4~4.5mm。

15.本实用新型还提供了一种包含上述刮片的钢带组合油环。

16.有益效果:(1)本实用新型刮片外圆面为较窄的柱面,在满足面压的条件下降低组合切向弹力,因而降低了摩擦功耗;(2)本实用新型的刮片具有两种可供选择的材料和涂层匹配,提高了设计上的灵活度;(3)本实用新型刮片设置的涂层,具有低摩擦系数、高硬度、高耐磨能力的特性,结合弹力的大幅降低,满足了更高可靠性、更加耐久的要求;(4)本实用新型刮片的外圆面通过耐磨涂层的保护后,在使用初期、中期与后期,外圆接触面宽度变化幅度很小,能够持久稳定地保证机油耗水平。

附图说明

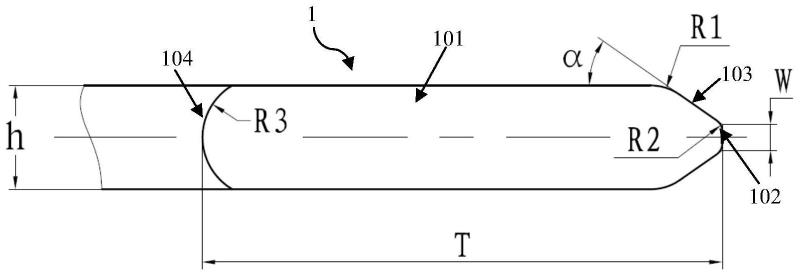

17.图1为本实用新型刮片的截面图;

18.图2为本实用新型刮片设置的一种涂层结构;

19.图3为本实用新型刮片设置的另一种涂层结构;

20.图4为本实用新型钢带组合油环截面图。

具体实施方式

21.实施例1:本实用新型所述的刮片1包括刮片主体101、外圆面102、外倒角103以及内圆面104,在本实施例中,刮片的轴向高度h为0.30~0.65mm。刮片的径向厚度t为1.4~4.5mm。

22.本实用新型的刮片主体101截面大致呈矩形,外圆面102位于刮片主体101的最外侧,本实施例中的外圆面102为柱面,外圆面102有效接触带的宽度w为0.10

±

0.05mm。本实施将刮片的外圆面设计成柱面,而不是现有技术的圆弧面,在通过耐磨涂层的保护后,在使用初期、中期与后期,外圆面的有效接带的宽度变化幅度很小,能够持久稳定地保证机油耗水平。本实施例中的外圆面102的有效接触带的宽度远远小于刮片的轴向高度,因而实现了在满足一定面压的条件下,降低组合切向弹力,从而降低了摩擦功耗。如:根据面压计算公式p=ft/(h.d),则切向弹力公式为ft=p

·h·

d。设缸径为80mm,所需面压为1.0mpa,刮片环高h=0.40mm,现有技术中,ft=1.0

×

0.4

×

80=32n。本实施例中的刮片:ft=1.0

×

0.1

×

80=8n。即是说,在满足面压/刮油能力条件下,弹力降幅达到了75%,这有利于摩擦功耗的降低,对降低燃料消耗做出了贡献。

23.本实施例中的刮片的涂层可以选择以下两种实施方式,提高了设计上的灵活度。如图2所示,方式一为:刮片1的材料为iso6621-3/gb1149.3《内燃机活塞环材料规范》标准所述的马氏体钢,材料细级别为mc66;刮片1的所有表面气体氮化,为氮化层105,外圆面102增加dlc涂层106或pvd涂层107;刮片1的氮化层在硬度为700hv0.1以上的部分,深度为0.01~0.07mm;dlc涂层的硬度为1800~3000hv0.025,厚度为0.004~0.010mm;pvd涂层为crn物质,pvd涂层的硬度为1200~1800hv0.05,厚度为0.01~0.03mm。如图3所示,方式二为:刮片1的材料为iso6621-3/gb1149.3《内燃机活塞环材料规范》标准所述的非合金钢,材料细级别为mc68;外圆面102设置有dlc涂层106或pvd涂层107;dlc涂层的硬度为2000~3500hv0.025,厚度为0.010~0.025mm;pvd涂层为crn物质,硬度为1200~1800hv0.05,厚度为0.015~0.04mm。本实施例选用的涂层,具有低摩擦系数、高硬度、高耐磨能力的特性,结合弹力的大幅降低,满足了更高可靠性、更加耐久的要求。

24.本实用新型的外倒角103为设置在刮片主体101以及外圆面102之间的过渡斜面,具体的结构为设置在外圆面102上下两侧的斜面,外倒角103在外圆两侧的斜角α为35

±5°

。外倒角103的斜面与刮片主体101的平面连接的过渡圆弧r1为r0.05~0.35mm。外倒角103的斜面与外圆面102柱面连接的过渡圆弧r2为r0.05~0.25mm。

25.本实用新型的内圆面104为圆弧面,内圆面104的圆弧r3为0.5~0.8h,其中,h为刮片的轴向高度。

26.上述结构的刮片1系通过钢质型材的模具拉制而成,因此,该刮片具有较低的加工成本和较高的加工效率,易于实现批量化生产。如图4所示,上述包含上述结构的刮片的钢带组合油环,适用缸径:40~160mm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1