一种应用于燃油泵的过滤装置的制作方法

1.本实用新型涉及过滤装置的技术领域,尤其涉及一种应用于燃油泵的过滤装置。

背景技术:

2.过滤装置安装在燃油泵的进油口前端,其主要功能是用来过滤燃油中固体杂质,防止大的颗粒或者污染物堵塞燃油泵,以避免供油系统功能上的失效。因此,过滤装置直接影响到汽车发动机供油的性能,进一步影响驾乘人员安全,其重要度不言而喻。

3.目前市场现有的过滤装置主要有以下两种结构,其设计存在以下几点弊端:

4.1、过滤装置接头与骨架连接方式为注塑一体成型或使用热铆工艺连接成型,这种过滤装置的制造工艺复杂,对焊接设备要求较高,且成本较高。热铆工艺铆接点在振动条件下可能发生开裂、脱落风险,进一步可能导致燃油泵发生故障。

5.2、过滤装置骨架与网布连接方式注塑一体成型,由于过滤装置网布采用的是无纺布,无纺布过滤效率较高,热熔胶透过网布成型困难且流体冲击造成网布浮于骨架表面,造成骨架强度降低和网布无法完全固定,而且骨架粘合网布部分造成网布有效过滤面积减少;

6.3、过滤装置接头与燃油泵配合为内包式,该结构会在装配时相互剐蹭产生碎屑被吸入至燃油泵内导致燃油泵功能失效,危害行车安全。

技术实现要素:

7.有鉴于此,本实用新型的目的在于提供一种应用于燃油泵的过滤装置。

8.为了实现上述目的,本实用新型采取的技术方案为:

9.一种应用于燃油泵的过滤装置,其中,包括:

10.管接头,所述管接头包括:底板和沿底板的上表面的外缘设置的侧壁,所述底板的下表面上设有工形筋,所述工形筋凸出于所述底板的下表面设置;

11.骨架,所述骨架包括:骨架板和支撑筋,所述支撑筋凸出于所述骨架板的两面设置,所述骨架板上开设有和所述工形筋相配合的工形槽;

12.网布,所述网布可拆卸地包覆所述骨架的外表面;

13.其中,所述管接头安装在所述骨架上。

14.上述的应用于燃油泵的过滤装置,其中,所述底板的下表面上设有若干定位柱,若干所述定位柱凸出于所述底板的下表面设置,若干所述定位柱以所述工形筋为中心环状阵列设置。

15.上述的应用于燃油泵的过滤装置,其中,所述骨架板上开设有定位孔,每一所述定位孔均与一所述定位柱相配合。

16.上述的应用于燃油泵的过滤装置,其中,所述底板的上表面上设有排气槽板,所述排气槽板和所述排气槽板的侧位合围于所述底板的上表面上形成一排气槽。

17.上述的应用于燃油泵的过滤装置,其中,所述底板的上表面设有减振垫壁,所述减

振垫壁合围并于所述底板的上表面上形成一减振垫凹槽,所述减振垫凹槽和减振垫相配合。

18.上述的应用于燃油泵的过滤装置,其中,所述底板的上表面上还设有过滤装置接头,所述过滤装置接头凸出于所述底板的上表面设置,所述过滤装置接头正对所述工形筋设置。

19.上述的应用于燃油泵的过滤装置,其中,燃油泵安装在所述管接头上,所述减振垫设于所述燃油泵和所述管接头之间。

20.上述的应用于燃油泵的过滤装置,其中,所述过滤装置接头贯穿所述底板,所述过滤装置接头贯穿所述工形槽,所述过滤装置接头和所述骨架之间过盈配合。

21.上述的应用于燃油泵的过滤装置,其中,所述过滤装置接头上端的尺寸大于所述过滤装置接头下端的尺寸,所述过滤装置接头的上端呈圆角结构。

22.本实用新型由于采用了上述技术,使之与现有技术相比具有的积极效果是:

23.(1)本实用新型的管接头处设计有工形筋,骨架上下表面均匀布置支撑筋,对网布起到支撑作用,避免燃油泵在工作时滤网被吸入至管接头进油口,导致进油面积锐减,燃油泵供油压力不足,尤其对于大压力高流量直喷式发动机系统有显著成效。

24.(2)本实用新型的过滤装置接头与骨架连接采用过盈配合的连接方式,优点在于安装方便,模具简单,有效过滤面积进一步增大,不会存在网布上浮现象,保证骨架强度且有足够的支撑,彻底杜绝因过滤装置自身杂质导致燃油泵功能异常。

附图说明

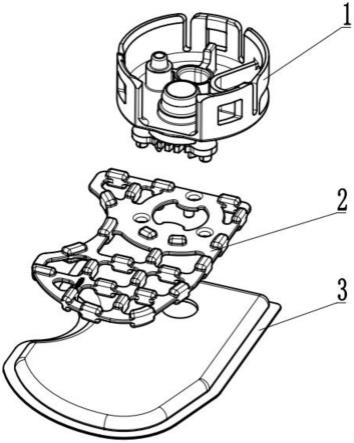

25.图1为本实用新型的一种应用于燃油泵的过滤装置的爆炸图。

26.图2为本实用新型的一种应用于燃油泵的过滤装置的结构剖面示意图。

27.图3为本实用新型的一种应用于燃油泵的过滤装置的管接头减振垫凹槽、排气槽和过滤装置接头示意图。

28.图4为本实用新型的一种应用于燃油泵的过滤装置的实施例中管接头工形筋和连接柱示意图。

29.图5为本实用新型的一种应用于燃油泵的过滤装置的实施例中骨架加强筋和配合孔示意图。

30.图6为本实用新型的一种应用于燃油泵的过滤装置的实施例中过滤装置接头和燃油泵配合方式示意图。

31.附图中:1、管接头;2、骨架;3、网布;4、减振垫;5、燃油泵;6、过滤装置接头;7、减振垫凹槽;8、排气槽;9、定位柱;10、工形筋;11、支撑筋;12、定位孔。

具体实施方式

32.下面结合附图和具体实施例对本实用新型作进一步说明,但不作为本实用新型的限定,图1为本实用新型的一种应用于燃油泵的过滤装置的爆炸图;图2为本实用新型的一种应用于燃油泵的过滤装置的结构剖面示意图;图3为本实用新型的一种应用于燃油泵的过滤装置的管接头减振垫凹槽、排气槽和过滤装置接头示意图;图4为本实用新型的一种应用于燃油泵的过滤装置的实施例中管接头工形筋和连接柱示意图;图5为本实用新型的一

种应用于燃油泵的过滤装置的实施例中骨架加强筋和配合孔示意图;图6为本实用新型的一种应用于燃油泵的过滤装置的实施例中过滤装置接头和燃油泵配合方式示意图,参见图1至图6所示,示出较佳实施例的一种应用于燃油泵的过滤装置,包括:管接头1、骨架2和网布3,其中,管接头1包括:底板和沿底板的上表面的外缘设置的侧壁,底板的下表面上设有工形筋10,工形筋10凸出于底板的下表面设置;骨架2包括:骨架板和支撑筋11,支撑筋11凸出于骨架板的两面设置,骨架板上开设有和工形筋10相配合的工形槽;网布3可拆卸地包覆骨架2的外表面;其中,管接头1安装在骨架2上。

33.在一种优选的实施例中,底板的下表面上设有若干定位柱9,若干定位柱9凸出于底板的下表面设置,若干定位柱9以工形筋10为中心环状阵列设置。

34.在一种优选的实施例中,骨架板上开设有定位孔12,每一定位孔12均与一定位柱9相配合。

35.在一种优选的实施例中,底板的上表面上设有排气槽8板,排气槽8板和排气槽8板的侧位合围于底板的上表面上形成一排气槽8。

36.以上仅为本实用新型较佳的实施例,并非因此限制本实用新型的实施方式及保护范围。

37.本实用新型在上述基础上还具有如下实施方式:

38.本实用新型的进一步实施例中,底板的上表面设有减振垫壁,减振垫壁合围并于底板的上表面上形成一减振垫凹槽,减振垫凹槽和减振垫4相配合。

39.本实用新型的进一步实施例中,底板的上表面上还设有过滤装置接头6,过滤装置接头6凸出于底板的上表面设置,过滤装置接头6 正对工形筋10设置。

40.本实用新型的进一步实施例中,燃油泵5安装在管接头1上,减振垫4设于燃油泵5和管接头1之间。

41.本实用新型的进一步实施例中,过滤装置接头6贯穿底板,过滤装置接头6贯穿工形槽,过滤装置接头6和骨架2之间过盈配合。

42.本实用新型的进一步实施例中,过滤装置接头6上端的尺寸大于过滤装置接头6下端的尺寸,过滤装置接头6的上端呈圆角结构。

43.在一种优选的实施例中,管接头1处设计有工形筋10,骨架2 上下表面均匀布置支撑筋11,对网布3起到支撑作用,避免燃油泵5 在工作时滤网被吸入至管接头1,导致进油面积锐减,燃油泵5供油压力不足,尤其对于大压力高流量直喷式发动机系统有显著成效。

44.在一种优选的实施例中,过滤装置接头6与骨架2连接采用过盈配合的连接方式,优点在于安装方便,模具简单,有效过滤面积进一步增大,不会存在网布3上浮现象,保证骨架2强度且有足够的支撑,彻底杜绝因过滤装置自身杂质导致燃油泵5功能异常。

45.在一种优选的实施例中,过滤装置接头6与燃油泵5的泵盖配合为外包式,具体地讲,过滤装置接头6被燃油泵5的泵盖包裹在内部,燃油泵5的泵芯对配结构贴合在过滤装置接头6外部,对配安装后管接头1上剐蹭产生的碎屑会被泵盖挤出至吸油口外部,有效避免碎屑被吸入至燃油泵5内导致燃油泵5失效。

46.在一种优选的实施例中,减振垫凹槽结构的设置对减振垫4固定,避免燃油泵5和过滤装置之间硬连接,有效阻挡削弱燃油泵5振动通过过滤装置向周围结构传递,对燃油泵5整体噪音水平提升有明显改善效果,进一步提升驾驶舒适性;

47.在一种优选的实施例中,排气槽8呈喇叭口设计且具有一定坡度,靠近燃油泵5的排气孔位置空间较小,对燃油气泡进行聚集,远离排气孔位置空间变大,有利于气泡朝喇叭口定向顺利排出至过滤装置外部,尤其在高温条件下,保证燃油气泡快速排出,燃油泵5性能不受影响。

48.在一种优选的实施例中,本装置可根据实际过滤需求调整过滤面积,只需要调整骨架2形状即可,方便可靠,通用性强,具有成本与性能兼顾优势。

49.以上仅为本实用新型较佳的实施例,并非因此限制本实用新型的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本实用新型说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1