一种发电系统的制作方法

1.本实用新型涉及发电技术领域,特别是指一种发电系统。

背景技术:

2.干热岩是一种没有水或蒸汽的热岩体,普遍埋藏于距地表2~6公里的深处,其温度范围很广,在150~650℃之间。干热岩的热能赋存于岩石中,是一种地热资源,干热岩是属于温度大于150℃的高温地热资源。从现阶段来说,干热岩地热资源是专指埋深较浅、温度较高、有开发经济价值的热岩体。

3.目前,干热岩发电的基本原理是:通过深井将高压水注入地下2000~6000米的岩层,使其渗透进入岩层的缝隙并吸收地热能量;再通过另一个专用深井将岩石裂隙中的高温水蒸气提取到地面;取出的水蒸气,通过热交换及地面循环装置用于发电;冷却后的水再次通过高压泵注入地下热交换系统循环使用。整个过程都是在一个封闭的系统内进行。

4.从地下干热岩取出的水蒸气携带的热量,需要利用换热器与其他介质进行热交换,才能更好地得到应用,目前换热器采用管壳式换热器。管壳式换热器主要采用碳钢或300系不锈钢材质的热交换管和外壳制作而成。采用碳钢材质的热交换管和外壳制作的换热器很容易锈蚀,特别是流体温度接近200℃时,它的氧化锈蚀速度更快,另外一些具有腐蚀性的流体更会使换热器的使用寿命大大缩短。采用镀锌热交换管制作的换热器在焊接时,镀锌层遭到破坏,在破坏处会造成耐腐蚀的薄弱环节,从而使换热器的寿命无法保证。采用不锈钢材质的热交换管和外壳制作的换热器尽管可以解决碳钢换热器寿命短的问题,但是它有以下缺点:一是不锈钢的价格昂贵,换热器的生产成本很高;二是不锈钢的导热性能差,它的导热系数约是碳钢的四分之一,所以要想达到同样的换热量,就必须加大换热器的换热面积,这样就进一步增加了换热器的生产成本;三是300系不锈钢的强度较低,与q235相当,无法减薄换热器热交换管和外壳的厚度。

5.发电工质蒸汽在汽轮机发电后进入冷凝器进行冷却,现有的冷凝器采用300系不锈钢材质的热交换管和外壳制作而成具有以下缺点:(1)不锈钢的价格昂贵,冷凝器的生产成本很高;(2)不锈钢的导热性能差,其导热系数约是碳钢的四分之一,所以要想达到同样的冷却量,就必须加大冷凝器的换热面积,进一步增加了冷凝器的生产成本。

技术实现要素:

6.本实用新型提供了一种发电系统,现有的发电系统具有以下问题:换热器的氧化锈蚀速度快,换热器的生产成本高,导热性能差;冷凝器的生产成本高且换热系数低。

7.为解决上述技术问题,本实用新型实施例提供如下方案:

8.本实用新型实施例提供一种发电系统,高温的水蒸气进入换热器的水蒸气输入端,所述换热器的发电工质蒸汽输出端与中低压发电机组连通,所述中低压发电机组与冷凝器连通,所述冷凝器与所述换热器的液态发电工质输入端连通;

9.所述换热器包括由双面不锈钢复合板焊接成的换热器外壳和热交换管,所述换热

器内横向设置有中间隔板,在所述中间隔板上设置有多个圆孔,在部分所述圆孔内插入竖向设置的热交换管,水蒸气从其它所述圆孔流通;在所述换热器外壳的顶部设有水蒸气输入端、底部设有液态水输出端;所述热交换管的顶部设有发电工质蒸汽输出端、底部设有液态发电工质输入端;

10.所述冷凝器包括冷凝器外壳和在所述冷凝器外壳内呈蛇形排布的蛇形管,在所述冷凝器外壳上设置有冷凝器外壳入口和冷凝器外壳出口,所述冷凝器外壳与所述蛇形管均为高强钢双面不锈钢复合板;

11.所述双面不锈钢复合板的基板为高强钢。

12.优选地,所述系统还包括一号竖井,所述一号竖井的最低端位于干热岩层内,在所述一号竖井的最低端连通设置有水平井,在干热岩裂隙的范围内设置有多个与裂隙对应的二号竖井,二号竖井与换热器的水蒸气输入端连通,所述换热器的液态水输出端与一号竖井连通。

13.优选地,火力发电厂或核电厂的汽轮机发电后高温乏气进入换热器的水蒸气输入端。

14.优选地,还包括高压泵,所述高压泵与一号竖井和液态水输出端连通。

15.优选地,在所述蛇形管内通入冷却水。

16.优选地,所述双面不锈钢复合板的覆层为不锈钢或钛金属。

17.本实用新型的上述方案至少包括以下有益效果:

18.上述方案中,发电系统的换热器采用高强钢双面不锈钢复合板制成,具有重量轻、换热效率高、免于防腐维护、生产成本低等优点;双面不锈钢复合板的不锈钢覆层可以起到与纯不锈钢钢板一样的防腐作用,可以终身免于防腐维护,高强钢双面不锈钢复合板的成本比纯不锈钢低,降低了换热器的生产成本;双面不锈钢复合板中间的基板为碳钢,导热系数比纯不锈钢板高,采用高强钢双面不锈钢复合板生产的换热器比纯不锈钢制作的换热器的换热效率高;换热器采用表面光洁度高的冷轧高强钢双面不锈钢复合板用来制作热交换管,减少了流体通过的阻力,并且,热交换管的直径都较小,一般不超过100mm,冷轧高强钢双面不锈钢复合板制成的热交换管内外表面减少了结垢;中间隔板起到分配水蒸气和制造水蒸气紊流的作用,提高了热交换效率;冷凝器采用高强钢双面不锈钢复合板制成,具有重量轻、冷却效率高、免于防腐维护、生产成本低等优点。

附图说明

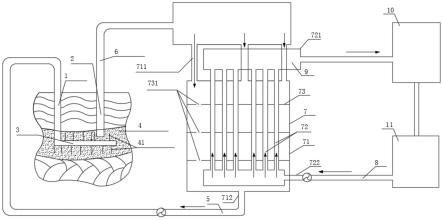

19.图1为本实用新型的干热岩热能发电系统的结构示意图;

20.图2为本实用新型的冷凝器的结构示意图。

21.附图标记:

22.1、一号竖井;2、二号竖井;3、水平井;4、干热岩层;41、裂隙;5、液态水;6、水蒸气;7、换热器;71、换热器外壳;711、水蒸气输入端;712、液态水输出端;72、热交换管;721、发电工质蒸汽输出端;722、液态发电工质输入端;73、中间隔板;731、圆孔;8、液态发电工质;9、发电工质蒸汽;10、中低压发电机组;11、冷凝器;111、冷凝器外壳;112、蛇形管;113、冷凝器外壳入口;114、冷凝器外壳出口。

具体实施方式

23.下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

24.实施例一

25.如图1~图2所示的,本实用新型实施例提供了一种干热岩热能发电系统,包括一号竖井1,一号竖井1的最低端位于干热岩层4内,在一号竖井的最低端连通设置有水平井3,在干热岩裂隙41的范围内设置有多个与裂隙41对应的二号竖井2,二号竖井2与换热器7的水蒸气输入端711连通,换热器7的发电工质蒸汽输出端721与中低压发电机组10连通,中低压发电机组10与冷凝器11连通,冷凝器11与换热器7的液态发电工质输入端722连通,换热器7的液态水输出端712与一号竖井1连通;换热器7包括由钎焊热轧法生产的双面不锈钢复合板焊接成的换热器外壳71、热交换管72和不锈钢中间隔板73,换热器7内横向设置有中间隔板73,在中间隔板73上设置有多个圆孔731,在部分圆孔731内插入竖向设置的热交换管72,水蒸气6从其它圆孔731流通;在换热器外壳71的顶部设有水蒸气输入端711、底部设有液态水输出端712;热交换管72的顶部设有发电工质蒸汽输出端721、底部设有液态发电工质输入端722。具体地,中低压发电机组10可用中低压汽轮机发电机组。

26.本实用新型的系统还包括高压泵,高压泵与一号竖井1和液态水输出端712连通,通过高压泵将液态水5注入一号竖井1内。

27.如图1~图2所示的,本实施例的换热器7包括换热器外壳71和热交换管72,换热器外壳71和热交换管72采用公告号为cn105945067b的中国专利一种不锈钢复合板的生产方法生产的高强钢双面不锈钢复合板制作,换热器外壳71和热交换管72,换交器7内横向设置有中间隔板73,在中间隔板73上设置有多个圆孔731,在部分圆孔731内插入竖向设置的热交换管72,水蒸气6从其它圆孔731流通;在换热器外壳71的顶部设有水蒸气输入端711、底部设有液态水输出端712;热交换管72的顶部设有发电工质蒸汽输出端721、底部设有液态发电工质输入端722。本实施例的换热器7采用表面光洁度高的冷轧高强钢双面不锈钢复合板用来制作热交换管72,减少了流体通过的阻力,并且,热交换管72的直径都较小,一般不超过100mm,冷轧高强钢双面不锈钢复合板制成的热交换管72内外表面减少了结垢;中间隔板73起到分配水蒸气6和制造水蒸气6紊流的作用,提高了热交换效率;换热器7采用高强钢双面不锈钢复合板制成,具有重量轻、换热效率高、免于防腐维护、生产成本低等优点;双面不锈钢复合板的不锈钢覆层可以起到与纯不锈钢钢板一样的防腐作用,可以终身免于防腐维护,高强钢双面不锈钢复合板的成本比纯不锈钢低,降低了换热器7的生产成本;双面不锈钢复合板中间的基板为碳钢,导热系数比纯不锈钢板高,采用高强钢双面不锈钢复合板生产的换热器比纯不锈钢制作的换热器的换热效率高。

28.具体地,换热器外壳71和热交换管72采用高强钢(500-700mpa)双面不锈钢复合板制成,强度为500-700mpa高强钢双面不锈钢复合板减薄了换热器的外壳和热交换管72的厚度,换热器7减重40%-50%,降低了换热器7的生产成本。换热器外壳71呈圆筒状,中间隔板73设置有多个。高强钢双面不锈钢复合板的覆层可以采用304不锈钢,或316l、2205等其他牌号的不锈钢,覆层还可以采用金属钛板。

29.冷凝器11包括冷凝器外壳111和在冷凝器外壳111内呈蛇形排布的蛇形管112,在冷凝器外壳111上设置有冷凝器外壳入口113和冷凝器外壳出口114,中低压发电机组10输出的低温液态发电工质蒸汽由冷凝器外壳入口113进入、与蛇形管112换热、由冷凝器外壳出口114出去。具体地,冷凝器外壳111由高强钢双面不锈钢复合中板制作,蛇形管112由高强钢双面不锈钢复合薄板制作,冷凝器外壳111和蛇形管112采用公告号为cn105945067b的中国专利一种不锈钢复合板的生产方法生产的高强钢双面不锈钢复合板制作,终身免于防腐维护。进一步地,在蛇形管112内通入冷却水,冷却水起到对低温液态发电工质蒸汽进行冷凝的作用,低温液态发电工质蒸汽经过冷凝后变为低温液态发电工质8,低温液态发电工质8再进入换热器,实现液态发电工质8循环利用。

30.实施例二

31.本实用新型提供了一种利用火力发电厂或核电厂能源的发电系统,在实施一的基础上,用火力发电厂或核电厂汽轮机发电后高温乏气(水蒸气)代替实施一种的高温高压水蒸气6,汽轮机发电后高温高压乏气进入换热器7的水蒸气输入端711,经过换热器7与液态发电工质8换热,液态发电工质蒸汽进入中低压发电机组10进行发电,发电后,低温液态发电工质蒸汽从中低压汽轮机发电机组的汽轮机低压缸排出至冷凝器11内,低温液态发电工质蒸汽在冷凝器11内被水冷凝为液态,液态发电工质8再经由液态发电工质输入端722进入换热器7内。具体地,中低压发电机组10可用中低压汽轮机发电机组。

32.实施例三

33.本实施的换热器7,热交换管72采用厚度为3mm、强度为500mpa的钎焊热轧法生产的双面不锈钢复合板焊制制成,其直径为100mm、长度为18米,热交换管72设置有300根,热交换管72底部的液态发电工质输入端722与加热蒸发的液态发电工质8总管相连接,热交换管72顶部的发电工质蒸汽输出端721与液态发电工质蒸汽包连接,液态发电工质8总管连接中低压发电机组10,液态发电工质蒸汽包连接液态发电工质8冷凝器11。换热器外壳采用厚度为16mm、强度为600mpa的双面不锈钢复合板焊接制成,其直径为4米、高度为20米,换热器外壳71的顶部的水蒸气输入端711与多根水蒸气6进气管连接,多根水蒸气6进气管与二号竖井2连通,换交器外壳71的底部的液态水输出端712与排水管连接,排水管与一号竖井1连通。中间隔板73与换热器外壳连接,中间隔板73采用不锈钢板制成,中间隔板73设置有三块,每块中间隔板73上挖出300个直径为110mm的圆孔731和300个直径为160mm的圆孔731,圆孔731在隔板面上均匀分布,直径为110mm的圆孔731与300根热交换管72连接,直径为160mm的圆孔731用于水蒸气6从上向下通过,将热源水蒸气6的热量传递给需要加热蒸发的液态发电工质8,液态发电工质8受热蒸发,液态发电工质蒸汽输送至中低压发电机组10。

34.本实施例的液态发电工质8为二氯甲烷,二氯甲烷在39.75℃开始蒸发,在150℃时可以产生5.04mpa的压力,发电后的二氯甲烷蒸气可以被20℃以下的水冷凝成液体。

35.实施例四

36.如图1所示的,本实施例提供了一种干热岩热能的发电方法,方法采用实施例一、二的干热岩热能发电系统,方法包括:

37.s100、采用钻井技术垂直向下钻一号竖井1,当干热岩的温度达到150~230℃时,停止向下钻进;具体地,在干热岩储量丰富的地区,采用钻井技术垂直向下钻深2000~6000米,当干热岩的温度达到150~230℃时,停止向下钻进;

38.s200、在一号竖井1的最低端的干热岩层4内,向周边钻出多个水平井3;具体地,向周边钻出多个长度在200~600米的水平井3;

39.s300、在水平井3内,将干热岩层4压出裂隙41或使原有的裂隙41加大;具体地,在水平井3内采用压裂液加砂在高压(100-200mpa)将干热岩压出裂隙41或使原有的裂隙41加大;

40.s400、在干热岩的裂隙41范围内钻出与裂隙41对应的二号竖井2;具体地,在裂缝的对应设置有二号竖井2,多个二号竖井2两两之间相距约200~600米;

41.s500、将一号竖井1、二号竖井2、换热器7、中低压发电机组10合和液态发电工质8冷凝器11连接;

42.s600、换热器7的液态水输出端712向一号竖井1内注入液态水5,具体地,利用高压泵将液态水5注入到一号竖井1内;液态水5渗透进入干热岩层4的缝隙内并吸收地热能量,形成水蒸气6,水蒸气6通过二号竖井2及换热器7水蒸气输入端711进入换热器外壳71内,实现将干热岩层4的缝隙高温水蒸气6提取到地面,水蒸气6温度可达150~230℃;水蒸气6与热交换管72内的液态发电工质8换热,低温液态发电工质8被蒸发为高温高压的液态发电工质蒸汽,水蒸气6液化成液态水5,液态水5从换热器7的液态水输出端712返回一号竖井1内,具体地,高温高压的液态发电工质蒸汽的温度为150℃、压力为5.04ma;液态发电工质蒸汽经由换热器7的发电工质蒸汽输出端721进入中低压发电机组10内,中低压汽轮机组发电,高温高压的液态发电工质蒸汽降温、降压后形成低温液态发电工质蒸汽,具体地,高温高压的液态发电工质蒸汽的温度降至40-50℃、压力降至0.02mpa;低温液态发电工质蒸汽从中低压汽轮机发电机组的汽轮机低压缸排出至冷凝器11内,低温液态发电工质蒸汽在冷凝器11内冷凝为液态,液态发电工质8再经由液态发电工质输入端722进入换热器7内,具体地,低温液态发电工质蒸汽经过低于20℃的水冷凝后变为液态。

43.实施例五

44.本实用新型实施例提供了一种利用火力发电厂或核电厂的发电方法,方法采用实施三的发电系统,方法包括:

45.火力发电厂或核电厂的汽轮机发电后高温乏气经由换热器7的水蒸气输入端711进入换热器外壳71内,水蒸气6与热交换管72内的液态发电工质8换热,低温液态发电工质8被蒸发为高温高压的液态发电工质蒸汽,水蒸气6液化成液态水5,液态发电工质蒸汽经由换热器7的发电工质蒸汽输出端721进入中低压发电机组10内,中低压汽轮机组发电,高温高压的液态发电工质蒸汽降温、降压后形成低温液态发电工质蒸汽,低温液态发电工质蒸汽在冷凝器11内被水冷凝为液态,液态发电工质8再经由液态发电工质输入端722进入换热器7内。

46.以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1