曲轴箱强制通风系统及其混合器的制作方法

1.本实用新型涉及发动机领域,具体涉及一种发动机的曲轴箱强制通风系统及其采用的混合器。

背景技术:

2.在发动机(内燃发动机)工作时,燃烧室的高压可燃混合气和已燃气体,或多或少会通过活塞与气缸套之间的间隙漏入曲轴箱内,造成窜气。曲轴箱内窜缸混合气中,窜气的成分为未燃的燃油气、水蒸气和废气等,其中,70%—80%是未燃烧气体(ch),燃烧的副产品(水蒸气和各种气化的酸)则占20%—30%。窜气带来的危害如下:会稀释机油,降低机油的使用性能,加速机油的氧化、变质;水气凝结在机油中,会形成油泥,阻塞油路;废气中的酸性气体混入润滑系统,会导致发动机零件的腐蚀并加速磨损;窜气还会使曲轴箱的压力过高而破坏曲轴箱的密封,使机油渗漏流失。

3.为了降低、减少窜气造成的危害,内燃机都要有曲轴箱通风系统,以便及时将曲轴箱内的油气混合物排出,曲轴箱通风系统有两种,分别为开放式和强制式(也叫封闭式)。其中,采用开放式曲轴箱通风系统的车辆都是安装从曲轴箱引出的通风管道,将曲轴箱内的油气直接排放到大气中,由于会造成环境污染,不符合排放法规要求,开放式通风方式逐渐被淘汰。为了降低污染物的排放,改善发动机的燃烧性能,这些窜缸混合气必须重新导入进气系统并回到燃烧室重新燃烧,因此,目前广泛采用的是封闭式的曲轴箱强制通风系统(又称pcv系统,是英文positive crankcase ventilation system的缩写)。

4.目前,公知的一种增压发动机曲轴箱强制通风系统,如图1所示,(图中,柴油机可省略节气门10),发动机包括机体2、曲轴箱1和气缸盖罩3,机体2设置有窜气通道4,窜气通道4将气缸盖罩3和曲轴箱1连通并形成窜气腔;主要采用两路油气分离器(油气分离器5和油气分离器14)以及pcv阀6,其主要特征是,一路油气分离器5通过pcv阀6以及第一通风管7与进气歧管8连接,另一路油气分离器14通过第二通风管9连接空气滤清器13与涡轮增压器的压缩机11之间的进气管12。来自空气滤清器13的新鲜空气和来自油气分离器14的窜气在进气管12内混合后进入压缩机11,因此进气管12实质为空气与窜气的混合器。

5.如图2所示,并参考图1,其中,进气管12的结构为:包括相连接的主管121和支管122,其中,主管121连接空气滤清器13与涡轮增压器的压缩机11,新鲜空气走向为空气滤清器13流向涡轮增压器的压缩机11;支管122连接油气分离器14与主管121,窜气走向为从支管122流向主管121;主管和支管均采用不锈钢薄壁管,两者之间通过焊接方式固定连接在一起。实际应用中发现,采用此种结构的进气管12(又称混合器),存在如下缺陷:

6.由于进入混合器内的空气与窜气这两股气体流向几乎垂直,两者混在一起相互影响,窜气流速远低于空气流速,窜气与来流空气对冲,造成较大压力损失,甚至窜气倒灌,达不到混合均匀目的,从而影响下游增压器效率及发动机内燃烧性能。若想减小两股气体之间的影响,支管与主管出气口之间的距离l需要设计的较长,布置空间相对较大,不能满足狭小安装空间的要求。

7.主管和支管之间通过焊接方式连接在一起,对焊接要求比较高,若焊接质量不过关,容易造成泄漏,导致排放超标。

技术实现要素:

8.有鉴于此,本实用新型所要解决的一个技术问题是:提供一种混合器,应用于曲轴箱强制通风系统,使进入混合器内的新鲜空气与窜气互不流通,互不干扰,避免混合器内压力损失。

9.基于一个总的技术构思,本实用新型所要解决的另一个技术问题是:提供一种曲轴箱强制通风系统,采用本实用新型的混合器,避免混合器内压力损失,提高发动机燃烧性能。

10.为解决上述关于混合器的技术问题,本实用新型的技术方案是:混合器,用于曲轴箱强制通风系统,所述混合器包括:相连接的主管和支管;

11.所述主管包括外管和设置于所述外管内部的内管,所述内管一端为自由端,另一端为连接端,所述连接端固定连接于所述外管内壁,所述内管与所述外管之间形成环形空腔,所述外管的空气进气端与所述内管连通形成空气流道;

12.所述支管一端为窜气进气端,另一端固定设置于所述外管,并且所述窜气进气端与所述环形空腔连通形成窜气流道,所述窜气流道与所述空气流道通过所述内管分隔开。

13.其中,所述内管短于所述外管,所述内管的所述连接端设置有扩口段,所述连接端通过所述扩口段与所述外管内壁固定连接。

14.其中,所述外管内壁、所述扩口段内壁、所述内管内壁依次平滑过渡。

15.其中,所述扩口段与所述外管之间的夹角α≤30

°

。

16.其中,所述支管垂直于所述主管,所述支管直径小于所述内管直径。

17.其中,所述混合器是一体成型的塑料构件。

18.为解决上述关于曲轴箱强制通风系统的技术问题,本实用新型的技术方案是:曲轴箱强制通风系统,所述曲轴箱强制通风系统包括混合器、分别与所述混合器相连接的空气滤清器、油气分离器、涡轮增压器,所述混合器是以上所述本实用新型的混合器,所述外管的所述空气进气端与所述空气滤清器连接,所述外管的另一端与所述涡轮增压器的压缩机进气口相连接,所述支管的所述窜气进气端与所述油气分离器相连接。

19.其中,所述外管的另一端与所述涡轮增压器的压缩机进气口通过软管和卡箍相连接。

20.其中,所述压缩机的叶轮进气口外环设有流量拓宽槽,所述混合器的所述环形空腔与所述流量拓宽槽位置对应,所述内管的所述自由端与所述叶轮进气口位置对应,所述叶轮进气口的壁上设置有连通流道,所述连通流道将所述流量拓宽槽与所述叶轮进气口连通。

21.其中,所述叶轮进气口设置有扩口导引部,所述内管的所述自由端内径大于所述扩口导引部的直径。

22.采用了上述技术方案后,本实用新型的有益效果如下:

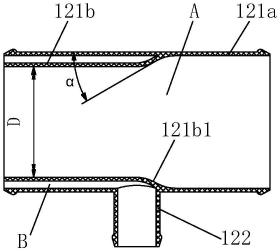

23.由于本实用新型的混合器包括相连接的主管和支管,主管为双壁管结构,包括外管和设置于其内部的内管,内管一端为自由端另一端为连接端,连接端固定于外管内壁,内

管与外管之间形成环形空腔,外管的空气进气端与内管连通形成空气流道,支管一端为窜气进气端,另一端固定于外管,并且窜气进气端与环形空腔连通形成窜气流道,窜气流道与空气流道通过内管分隔开;工作时,自外管空气进气端流入混合器的新鲜空气走其空气流道,自支管窜气进气端流入混合器的窜气走其环形空腔,空气与窜气顺向流动,由于窜气流道与空气流道被内管分隔开,因此,混合器内的空气、窜气这两股气流互不流通,互不干扰,避免了窜气与来流空气对冲,防止窜气倒灌,避免了混合器内压力损失;并且,由于混合器内两股气体之间互不影响,从而支管与主管出气口之间的距离不必太长,减小了占用空间,能满足狭小安装空间的要求。

24.由于本实用新型的曲轴箱强制通风系统包括本实用新型的混合器、以及分别与混合器相连接的空气滤清器、油气分离器、涡轮增压器;工作时,经空气滤清器过滤后的新鲜空气自外管空气进气端流入混合器的空气流道,经油气分离器分离后的窜气自支管窜气进气端流入混合器的窜气流道,由于窜气流道与空气流道被内管分隔开,混合器内的空气与窜气两股气流互不流通,互不干扰,避免了窜气与来流空气对冲,防止窜气倒灌,避免了混合器内压力损失,不会对涡轮增压器的效率造成影响,提高了发动机燃烧性能。

附图说明

25.图1是现有技术的曲轴箱强制通风系统示意简图;

26.图2是图1中的混合器结构剖视示意图;

27.图3是本实用新型实施例一的混合器结构剖视示意图;

28.图4是本实用新型实施例二的曲轴箱强制通风系统局部结构示意图;

29.图中:1、曲轴箱;2、机体;3、气缸盖罩;4、窜气通道;5、油气分离器(一路);6、pcv阀;7、第一通风管;8、进气歧管;9、第二通风管;10、节气门;11、压缩机;111、流量拓宽槽;112、连通流道;12、进气管;121、主管;121a、外管;121b、内管;121b1、扩口段;122、支管;13、空气滤清器;14、油气分离器(另一路);15、软管;a、空气流道;b、窜气流道;

30.图中,实心箭头表示新鲜空气流向,虚线箭头表示窜气流向。

具体实施方式

31.需要说明的是,在本文描述中,除非另有规定或限定,术语“相连”、“连接”、“相连接”等应做广义理解,例如,可以是机械连接或电连接或液压连接;可以是两个元件之间的直接相连,还可以是通过中间媒介间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

32.下面结合附图对本实用新型实施例做进一步详细的非限制性说明。

33.实施例一

34.如图3所示,本实用新型实施例的混合器,用于曲轴箱强制通风系统,混合器包括相连接的主管和支管122。其中,主管为双壁管结构,主管包括外管121a和设置于其内部的内管121b,内管121b一端为自由端,另一端为连接端,内管连接端固定连接于外管121a内壁,内管121b与外管121a之间形成环形空腔,外管121a的空气进气端与内管121b连通形成空气流道a。其中,支管122一端为窜气进气端,另一端固定设置于外管121a,并且其窜气进气端与所述环形空腔连通形成窜气流道b,窜气流道b与空气流道a通过内管121b分隔开。

35.其中,优化设计是:内管121b短于外管121a;内管121b的连接端设置有扩口段121b1,内管121b通过扩口段121b1与外管121a内壁固定连接,扩口段121b1与外管121a之间的夹角α≤30

°

;外管121a内壁、扩口段121b1内壁、内管121b内壁依次平滑过渡。多处优化结构设计,使得流入混合器的新鲜空气可平滑顺畅过渡到空气流道a的出口,压力损失较小。

36.其中,优化设计是:支管122垂直于主管,支管122直径小于内管121b直径。

37.其中,优化设计是:本实用新型实施例的混合器是一体成型的塑料构件。混合器壁厚最好在2mm

±

0.5mm。塑料材质的混合器,不存在因主管和支管采用不锈钢薄壁管焊接连接容易造成泄漏的风险,结构可靠,重量较轻。

38.实施例二

39.如图4所示,并参考图1和图3,本实用新型实施例的曲轴箱强制通风系统,包括:混合器(即进气管12),分别与混合器相连接的空气滤清器、油气分离器、涡轮增压器,所述混合器是以上所述的本实用新型实施例的混合器。其中,混合器的外管121a的空气进气端与空气滤清器13连接,外管121a的另一端与涡轮增压器的压缩机11进气口相连接,支管122的窜气进气端与油气分离器14相连接。

40.其中,一优化设计是:外管121a的另一端与涡轮增压器的压缩机11进气口通过软管15和卡箍(图中未具体示意出)相连接。此种连接方式,易于装配,并且密封可靠,防止漏气。

41.其中,另一优化设计是:压缩机11的叶轮进气口外环设有流量拓宽槽111,混合器的环形空腔与流量拓宽槽111位置对应,内管121b的自由端与叶轮进气口位置对应,叶轮进气口的壁上设置有连通流道112,连通流道112将流量拓宽槽111与叶轮进气口连通;通过连通流道112,将流量拓宽槽111内的窜气引入叶轮进气口,与新鲜空气一起被压缩机压缩。

42.其中,再一优化设计是:在叶轮进气口设置有扩口导引部,内管121b的自由端内径d大于扩口导引部的直径d1,利于新鲜空气聚拢吸入叶轮进气口。

43.采用了本实用新型实施例混合器的曲轴箱强制通风系统,工作时,经空气滤清器13过滤后的新鲜空气流入混合器的空气流道a,经油气分离器14分离后的窜气自支管窜气进气端流入混合器的窜气流道b,由于窜气流道b与空气流道a被内管分隔开,混合器内的空气、窜气这两股气流互不流通,互不干扰,避免了窜气与来流空气对冲,防止窜气倒灌,避免了混合器内压力损失,不会对涡轮增压器的效率造成影响,提高了发动机燃烧性能;并且其混合器结构紧凑,占用空间小,能满足狭小安装空间情况下的要求。

44.以上所述为本实用新型较佳实施方式的举例,其中未详细述及的部分皆为本领域的已知技术,本实用新型的保护范围以权利要求的内容为准,任何基于本实用新型的技术启示而进行的等效变换皆在本实用新型保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1