一种多钢渣热闷罐余热回收系统及方法与流程

本发明涉及余热回收利用,具体为一种多钢渣热闷罐余热回收系统及方法。

背景技术:

1、钢铁行业在生产过程中产生大量余热,现有技术中一般采用钢渣辊压破碎-有压热闷技术,分别包括辊压破碎工序和有压热闷工序。在辊压破碎过程中,通过机械和打水冷却方式,将熔融钢渣快速离散、粒化,为自压热闷工序创造合适的温度和粒度条件。有压热闷工序在辊压破碎工序之后,约700℃的钢渣进入有压热闷罐,在密闭的环境下间断式打水冷却,完成钢渣粉化,渣、钢分离等过程,生产过程中产生大量低压饱和蒸汽。

2、但该技术中,钢渣有压热闷处理过程每个钢渣热闷罐产生的大量非连续性波动蒸汽,由于热闷蒸汽的间断性对其回收利用造成一定难度,目前多是对空排放,不仅污染环境,造成水资源和热能资源的极大浪费,且低温余热资源的利用率低。

技术实现思路

1、为解决上述问题,本发明提供一种多钢渣热闷罐余热回收系统及方法,以解决现有技术中的钢渣余热回收污染高及回收率低的问题,并实现了水资源的循环利用。

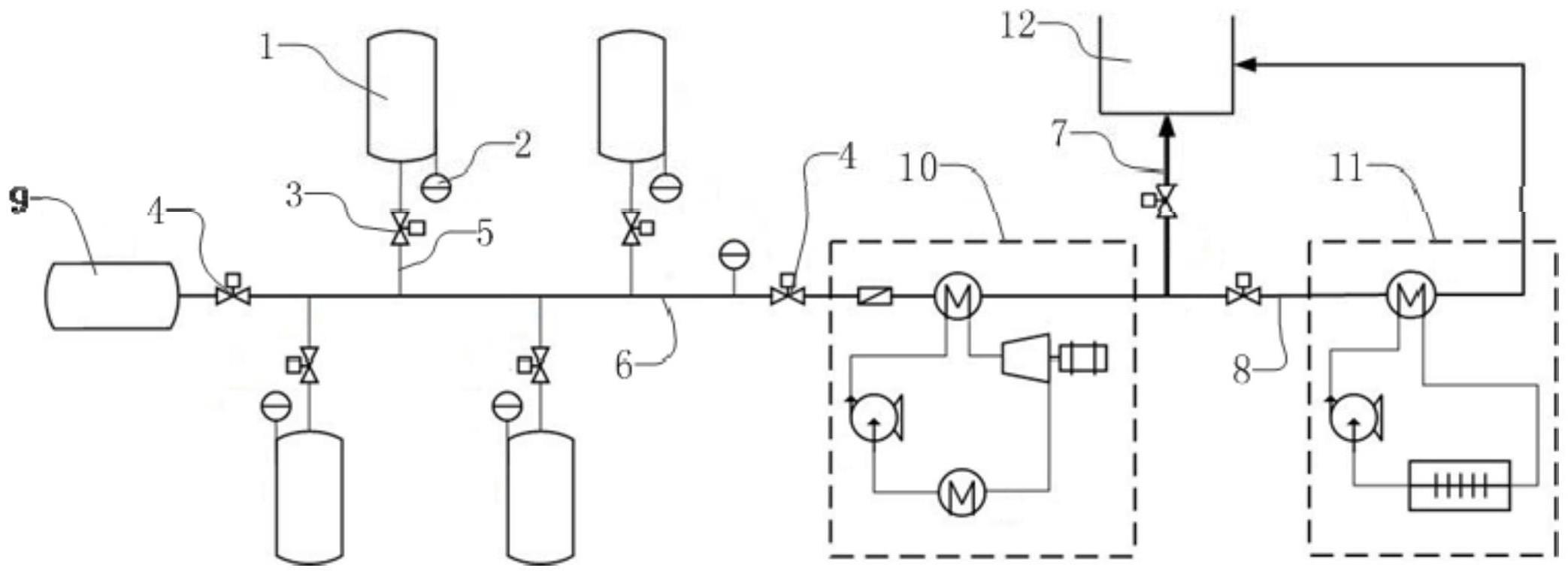

2、本发明提供了一种多钢渣热闷罐余热回收系统,包括蓄热器、热闷系统、有机朗肯循环发电系统、供暖系统、蒸汽主管道、第一热水管道、第二热水管道、污水沉淀池,所述蓄热器、热闷系统、有机朗肯循环发电系统入口端通过蒸汽主管道依次连接,所述有机朗肯循环发电系统出口端通过第一热水管道连接污水沉淀池,所述有机朗肯循环发电系统出口端通过第二热水管道连接供暖系统,所述供暖系统出口端连接污水沉淀池,所述热闷系统为多个且相互并联。

3、进一步地,所述热闷系统包括钢渣热闷罐、热闷罐压力表、热闷罐排气阀、蒸汽支管道,所述钢渣热闷罐顶部连接热闷罐压力表,所述钢渣热闷罐通过蒸汽支管道连接所述蒸汽主管道,所述蒸汽支管道上设有热闷罐排气阀。

4、进一步地,所述有机朗肯循环发电系统包括蒸发器、冷凝器、orc汽轮机、工质泵、蒸汽过滤器,所述蒸汽主管道通过蒸汽过滤器连接蒸发器,所述蒸发器工质管路出口端连接orc汽轮机入口端,所述orc汽轮机出口端连接所述冷凝器工质管路入口端,所述冷凝器工质管路出口端连接所述工质泵入口端,所述工质泵出口端连接所述蒸发器工质管路入口端。

5、进一步地,所述供暖系统包括第一换热器、第二换热器、水泵,所述第二热水管道连接第一换热器,所述第一换热器工质管路出口端连接第二换热器工质管路入口端,所述第二换热器工质管路出口端连接所述水泵入口端,所述水泵出口端连接所述第一换热器工质管路入口端。

6、进一步地,所述蓄热器出口端、有机朗肯循环发电系统入口端、供暖系统入口端、污水沉淀池入口端均设有控制阀门,所述有机朗肯循环发电系统入口端设有压力表。

7、进一步地,所述热闷系统为4-20个。

8、本发明还提供了一种根据前述多钢渣热闷罐余热回收系统进行的多钢渣热闷罐余热回收方法,包括如下步骤:

9、步骤s1.钢渣热闷产生蒸汽,在多个热闷系统的钢渣热闷罐中置入高温钢渣进行有压热闷,每个钢渣热闷罐产生不连续的蒸汽,达到一定压力的蒸汽通过相应热闷罐排气阀分别进入相应蒸汽支管道,通过蒸汽支管道后合并进入蒸汽主管道;

10、步骤s2.蒸汽稳压及发电,蒸汽通过蓄热器进行稳压后进入有机朗肯循环发电系统,蒸汽主管道的蒸汽通过蒸汽过滤器进入有机朗肯循环发电系统的蒸发器,蒸发器内的工质蒸发驱动orc汽轮机做工发电,工质通过orc汽轮机后进入冷凝器进行热交换,然后工质泵将冷凝器内工质输送回蒸发器以循环发电;

11、步骤s3.热水排放和/或余热回收,蒸汽经过有机朗肯循环发电系统变为热水,然后通过第一热水管道排放至污水沉淀池和/或通过第二热水管道进入供暖系统进行余热回收后排放至污水沉淀池。

12、进一步地,所述步骤s3中,热水进入供暖系统进行余热回收包括,热水通过第一换热器,第一换热器内的工质水进行热交换后进入第二换热器进行供暖,然后水泵将第二换热器内工质水输送回第一换热器以循环余热回收。

13、进一步地,所述步骤s1中,根据钢渣热闷处理时间,确定每次钢渣进入每个钢渣热闷罐的时间间隔一致,或确定所述钢渣热闷罐的打水间隔时间一致,或根据所述钢渣热闷罐内的压力情况确定每个热闷罐排气阀的开启时间,以保证蒸汽连续稳定的输出。

14、进一步地,所述蒸汽主管道上设有压力表及控制阀门,根据蒸汽压力控制蒸汽主管道上所述控制阀门的开度,以控制进入蓄热器和/或有机朗肯循环发电系统的蒸汽量。

15、本发明中的多钢渣热闷罐余热回收系统及方法,对有压热闷过程的蒸汽不经过换热直接回收,发电效率较高;同时,蒸汽发电后变为了高温热水,该热水可通入供暖系统作为热源,实现了能源的梯级利用。

16、本发明通过多个热闷系统协调配合,进行钢渣进入时间、打水间隔时间、热闷罐排气阀的开启时间的设置,实现了蒸汽连续稳定的输出;同时通过蓄热器直接稳压操作,进一步提高了稳压效果,为直接使用有压热闷蒸汽提供了稳定输入。

17、本发明全流程闭环作业,有效减少了污染,提升了能源利用效率,热回收效果好,降低钢铁企业碳排放,并实现了水资源的循环利用。

技术特征:

1.一种多钢渣热闷罐余热回收系统,包括蓄热器(9)、热闷系统、有机朗肯循环发电系统(10)、供暖系统(11)、蒸汽主管道(6)、第一热水管道(7)、第二热水管道(8)、污水沉淀池(12),其特征在于,所述蓄热器(9)、热闷系统、有机朗肯循环发电系统(10)入口端通过蒸汽主管道(6)依次连接,所述有机朗肯循环发电系统(10)出口端通过第一热水管道(7)连接污水沉淀池(12),所述有机朗肯循环发电系统(10)出口端通过第二热水管道(8)连接供暖系统(11),所述供暖系统(11)出口端连接污水沉淀池(12),所述热闷系统为多个且相互并联。

2.根据权利要求1所述的多钢渣热闷罐余热回收系统,其特征在于,所述热闷系统包括钢渣热闷罐(1)、热闷罐压力表(2)、热闷罐排气阀(3)、蒸汽支管道(5),所述钢渣热闷罐(1)顶部连接热闷罐压力表(2),所述钢渣热闷罐(1)通过蒸汽支管道(5)连接所述蒸汽主管道(6),所述蒸汽支管道(5)上设有热闷罐排气阀(3)。

3.根据权利要求1所述的多钢渣热闷罐余热回收系统,其特征在于,所述有机朗肯循环发电系统(10)包括蒸发器(101)、冷凝器(102)、orc汽轮机(103)、工质泵(104)、蒸汽过滤器(105),所述蒸汽主管道(6)通过蒸汽过滤器(105)连接蒸发器(101),所述蒸发器(101)工质管路出口端连接orc汽轮机(103)入口端,所述orc汽轮机(103)出口端连接所述冷凝器(102)工质管路入口端,所述冷凝器(102)工质管路出口端连接所述工质泵(104)入口端,所述工质泵(104)出口端连接所述蒸发器(101)工质管路入口端。

4.根据权利要求1所述的多钢渣热闷罐余热回收系统,其特征在于,所述供暖系统(11)包括第一换热器(111)、第二换热器(112)、水泵(113),所述第二热水管道(8)连接第一换热器(111),所述第一换热器(111)工质管路出口端连接第二换热器(112)工质管路入口端,所述第二换热器(112)工质管路出口端连接所述水泵(113)入口端,所述水泵(113)出口端连接所述第一换热器(111)工质管路入口端。

5.根据权利要求1所述的多钢渣热闷罐余热回收系统,其特征在于,所述蓄热器(9)出口端、有机朗肯循环发电系统(10)入口端、供暖系统(11)入口端、污水沉淀池(12)入口端均设有控制阀门(4),所述有机朗肯循环发电系统(10)入口端设有压力表。

6.根据权利要求1所述的多钢渣热闷罐余热回收系统,其特征在于,所述热闷系统为4-20个。

7.根据权利要求1-6任一所述的多钢渣热闷罐余热回收系统进行的多钢渣热闷罐余热回收方法,其特征在于,包括如下步骤:

8.根据权利要求7所述的多钢渣热闷罐余热回收方法,其特征在于,所述步骤s3中,热水进入供暖系统(11)进行余热回收包括,热水通过第一换热器(111),第一换热器(111)内的工质水进行热交换后进入第二换热器(112)进行供暖,然后水泵(113)将第二换热器(112)内工质水输送回第一换热器(111)以循环余热回收。

9.根据权利要求7所述的多钢渣热闷罐余热回收方法,其特征在于,所述步骤s1中,根据钢渣热闷处理时间,确定每次钢渣进入每个钢渣热闷罐(1)的时间间隔一致,或确定所述钢渣热闷罐(1)的打水间隔时间一致,或根据所述钢渣热闷罐(1)内的压力情况确定每个热闷罐排气阀(3)的开启时间,以保证蒸汽连续稳定的输出。

10.根据权利要求7所述的多钢渣热闷罐余热回收方法,其特征在于,所述蒸汽主管道(6)上设有压力表及控制阀门(4),根据蒸汽压力控制蒸汽主管道(6)上所述控制阀门(4)的开度,以控制进入蓄热器(9)和/或有机朗肯循环发电系统(10)的蒸汽量。

技术总结

本发明提供了一种多钢渣热闷罐余热回收系统及方法,余热回收系统包括蓄热器、热闷系统、有机朗肯循环发电系统、供暖系统、蒸汽主管道、第一热水管道、第二热水管道、污水沉淀池,所述蓄热器、热闷系统、有机朗肯循环发电系统入口端通过蒸汽主管道依次连接,所述有机朗肯循环发电系统出口端通过第一热水管道连接污水沉淀池,所述有机朗肯循环发电系统出口端通过第二热水管道连接供暖系统,所述供暖系统出口端连接污水沉淀池,所述热闷系统为多个且相互并联;本发明蒸汽未经过换热直接回收,发电效率较高,提高了回收效率,并实现了水资源的循环利用。

技术研发人员:贾超,李惊涛,张延平,潘颖,王会刚

受保护的技术使用者:中冶节能环保有限责任公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!