重型燃气轮机高温叶片热障涂层及设计、制造与评价方法

本发明属于热障涂层,具体涉及一种重型燃气轮机高温叶片热障涂层及设计、制造与评价方法。

背景技术:

1、重型燃气轮机是先进火电能源系统的主要动力装备,在清洁高效发电、远海孤岛/高海拔/沙漠等严酷环境供电、先进舰船动力等领域具有广泛且重要的应用。不断提高热效率是先进燃气轮机发展永恒的追求,透平前燃气温度是影响其热效率的关键因素之一,也是其技术水平的主要标志。目前,高温叶片三大隔热防护关键技术中,单晶/定向晶和气膜冷却技术的发展潜力已经非常有限;作为对比,应用热障涂层,不仅可以避免高温燃气与叶片基体直接接触,使其温度降低100℃~200℃,还能起到抗氧化、抗腐蚀、抗冲蚀的保护作用。因此,热障涂层是提高重型燃气轮机服役温度和热效率最切实可行的途径。

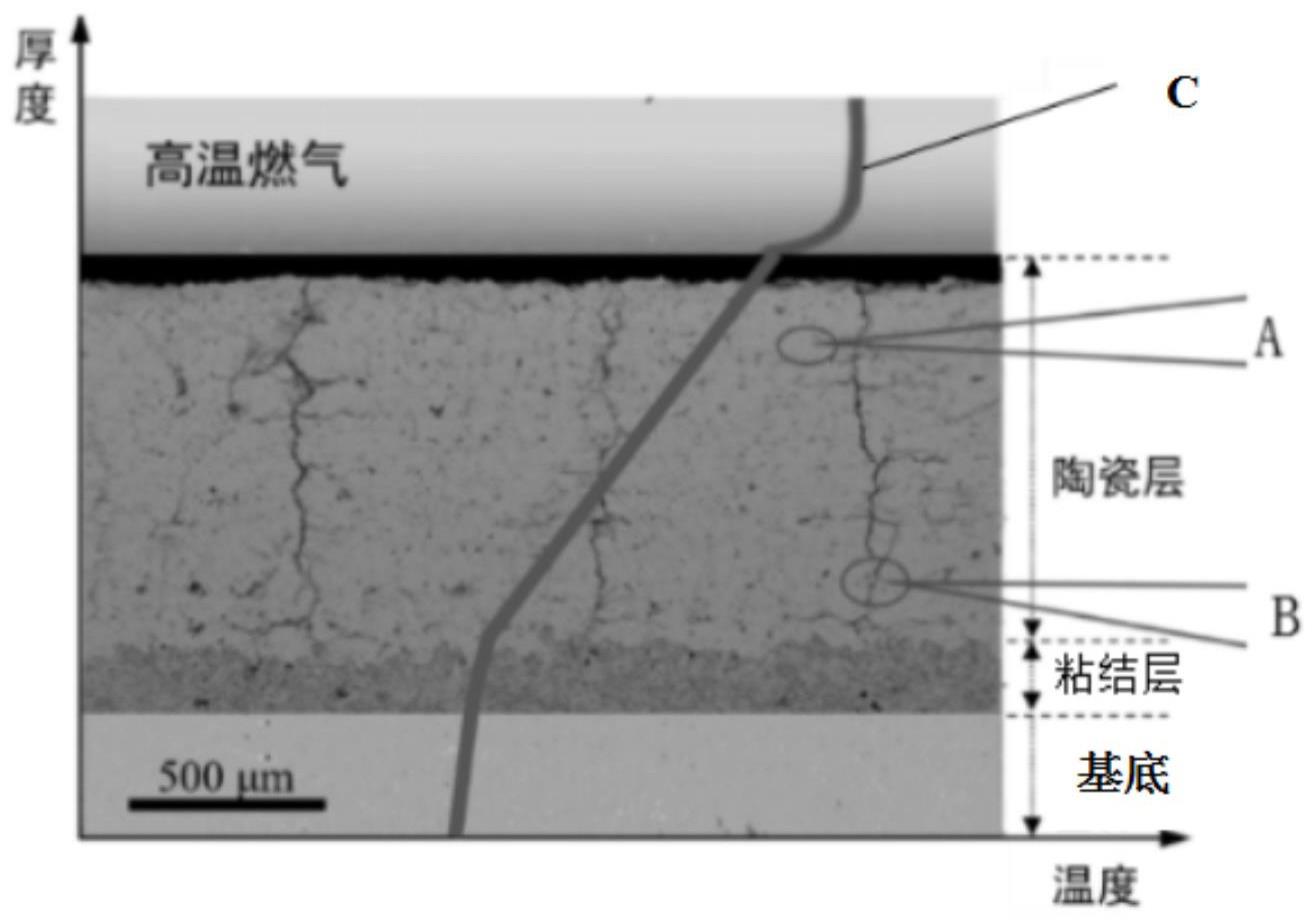

2、典型的热障涂层由隔热陶瓷层、起承载作用的镍基合金基底、起应力缓冲和阻氧作用的金属粘结层组成。与航空发动机涂层不同,重型燃气轮机热障涂层的单周期工作时间更长,是航机的30倍以上;隔热面积更大,是航机叶片的5倍以上;其制备方法也不同,主要采用大气等离子喷涂方法制备。此外,其陶瓷层和粘结层的界面也更加复杂,界面热生长氧化物的不规则特点和应力集中问题更突出。这种长时间连续的高温服役工况以及高度不规则的界面特征,使涂层在没有先兆的情况下可能产生开裂、过早剥落失效。涂层失效不仅会引起叶片基体局部超温、烧损,甚至还会造成机组整体报废。提升重型燃气轮机高温叶片热障涂层的应变容限和服役耐久性、延缓其过早剥落失效,已是该领域国际和国内、学术界和工程界长期共同关注的难题。

3、对此,如何在不改变经典的热障涂层结构,以及大气等离子喷涂方法(aps)的基础设备和基本工艺的前提下,设计满足重型燃气轮机长时间连续高温服役、缓解热障涂层热失配应变、增加涂层抗剥落性能、大面积隔热的合理的热障涂层结构,并实现其稳定制造和有效评价,是领域内亟待解决的瓶颈难题。其关键在于:首先,如何设计和确定最佳的热障涂层结构;其次,如何根据所需结构逆向设计和确定所需的制备工艺参数组合;最后,如何评判热障涂层的性能是否满足服役要求。因此,亟需一种重型燃气轮机高温叶片热障涂层及设计、制造与评价方法,为研制重型燃气轮机高温叶片服役要求的热障涂层提供理论依据和支撑。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种重型燃气轮机高温叶片热障涂层,其设计合理,热障涂层的陶瓷层中兼具表面纵向裂纹和梯度孔隙,能起到缓解热障涂层热失配应变、增加涂层抗剥落性能的作用,且梯度孔隙能起到隔热和抗烧结的作用,提高涂层服役寿命。

2、本发明实施例的第一方面,提供一种重型燃气轮机高温叶片热障涂层,其特征在于:包括基底、粘结层和陶瓷层,所述基底为镍基高温合金基体,所述粘结层为抗氧化粘结层,所述陶瓷层为氧化锆ysz陶瓷涂层;

3、所述陶瓷层中兼具表面纵向裂纹和梯度孔隙,所述表面纵向裂纹满足最优纵向裂纹密度范围,所述表面纵向裂纹的方向沿陶瓷层和粘结层厚度方向;所述梯度孔隙满足最优孔隙率范围;

4、所述梯度孔隙为孔隙率沿着热障涂层厚度方向从陶瓷层和粘结层界面到陶瓷层表面逐渐增大。

5、本发明实施例的第二方面,提供一种重型燃气轮机高温叶片热障涂层的最优纵向裂纹密度范围的设计方法,其特征在于,该设计方法包括以下步骤:

6、步骤a1、设计镍基高温合金基体为in738、in718、in939或者mar-m247高温合金,粘结层为conicraly合金;设计陶瓷层为氧化锆ysz;

7、步骤a2、设计陶瓷层的厚度为0.3mm~1.8mm;

8、步骤a3、陶瓷层的设计纵向裂纹密度取值为最小裂纹密度~最大裂纹密度;

9、步骤a4、对设计纵向裂纹密度的热障涂层试样进行等温热循环测试,再根据设计服役寿命确定最优纵向裂纹密度范围。

10、上述的一种重型燃气轮机高温叶片热障涂层的最优纵向裂纹密度范围的设计方法,其特征在于:步骤a3中最小裂纹密度和最大裂纹密度获取具体过程如下:

11、步骤a301、设定喷枪的喷涂距离为80mm~140mm,设定喷枪的喷涂功率为15kw~45kw,设定喷枪的喷涂速率为50mm/s~400mm/s,设定喷枪的粉末进给率在5g/min~30g/min;设定预热次数为1次~6次;

12、步骤a302、采用f4等离子喷枪在镍基高温合金基体的粘结层上制备热障涂层试样;其中,在制备热障涂层试样的过程中能测量到多个热障涂层试样上涂层的实时应力并记作多个喷涂应力,并将最大的喷涂应力记作峰值应力;

13、步骤a303、采用扫描电子显微镜对制备的热障涂层试样进行拍摄,直至热障涂层试样出现表面纵向裂纹时获取的峰值应力记作峰值应力下限值;

14、步骤a304、采用扫描电子显微镜对出现表面纵向裂纹时的热障涂层试样进行拍摄,获取此时热障涂层试样的裂纹密度并记作最小裂纹密度;

15、步骤a305、重复步骤a301至步骤a302,以使峰值应力逐渐增加,获取不同峰值应力下热障涂层试样的裂纹密度;

16、步骤a306、多次重复步骤a305,直至峰值应力达到最大值时,获取此时热障涂层试样的裂纹密度并记作最大裂纹密度。

17、上述的一种重型燃气轮机高温叶片热障涂层的最优纵向裂纹密度范围的设计方法,其特征在于:步骤a4中对设计纵向裂纹密度的热障涂层试样进行等温热循环测试,再根据设计服役寿命确定最优纵向裂纹密度范围,具体过程如下:

18、步骤a401、在热障涂层相同厚度的前提下,对任一个满足设计纵向裂纹密度的热障涂层试样进行等温热循环测试;

19、步骤a402、判断等温热循环测试后热障涂层试样的剥落面积是否到达临界剥落面积,如果未达到,则热障涂层试样未失效,对热障涂层试样进行下一次等温热循环测试,并将该热障涂层试样的服役寿命加1;如果达到,则热障涂层试样失效;其中,热障涂层试样的服役寿命的初始值为零;

20、步骤a403、多次重复步骤a402,得到该热障涂层试样的服役寿命;

21、步骤a404、按照步骤a401至步骤a403的方法,得到各个裂纹密度下的热障涂层试样的服役寿命;

22、步骤a405、采用计算机,以裂纹密度为横坐标,以等温热循环测试的服役寿命为纵坐标,得到该热障涂层厚度下裂纹密度服役寿命关系曲线;

23、步骤a406、通过裂纹密度服役寿命关系曲线,在纵坐标为设计服役寿命范围时,通过横坐标得到最优纵向裂纹密度范围。

24、本发明实施例的第三方面,提供一种重型燃气轮机高温叶片热障涂层的最优孔隙率范围的设计方法,其特征在于,该设计方法包括以下步骤:

25、步骤b1、设计镍基高温合金基体为in738、in718、in939或者mar-m247高温合金,粘结层为conicraly合金;设计陶瓷层为氧化锆ysz;

26、步骤b2、设计陶瓷层的厚度为0.3mm~1.8mm;

27、步骤b3、设计孔隙率小于等于孔隙率要求值;其中,陶瓷层孔隙率沿着热障涂层厚度方向从陶瓷层和粘结层界面到陶瓷层表面逐渐增大;

28、步骤b4、根据陶瓷层孔隙率与其热导率的关系曲线,以及陶瓷层孔隙率与其杨氏模量的关系曲线,进一步确定最优孔隙率范围。

29、上述的一种重型燃气轮机高温叶片热障涂层的最优孔隙率范围的设计方法,其特征在于:步骤b3中孔隙率要求值的获取,具体过程如下:

30、步骤b301、采用计算机建立氧气在热障涂层中陶瓷层和粘结层界面处的扩散方程,如下式:(1);其中,表示氧气在陶瓷层和粘结层界面处的综合扩散系数,表示综合扩散系数孔隙率修正值,表示氧气由于参与氧化反应而消耗的量,表示气体的扩散通量,为普适气体常数,为设计氧气温度,为陶瓷层和粘结层界面处氧气扩散路径上的氧气浓度,为陶瓷层和粘结层界面处氧气扩散路径上的氧气化学势,为氧气的初始化学势;表示时间,表示氧化反应速率,表示氧化反应进行的程度,表示氧在三氧化二铝中的摩尔体积,表示孔隙率;表示梯度算子;

31、步骤b302、采用计算机建立氧气在陶瓷层中的动态扩散方程,如下式:

32、(2);

33、步骤b303、采用计算机利用comsol软件建立任一孔隙率下的热障涂层模型并进行网格划分;

34、步骤b304、采用计算机利用comsol软件的pde模块对建立的热障涂层模型按照步骤b301中的方程(1)和步骤b302中的方程(2)建模;其中,设置环境中的氧气浓度设计值、氧气反应速率设计值、氧化时间设计值;

35、步骤b305、采用计算机利用comsol软件进行求解,得到热障涂层模型中陶瓷层和粘结层界面处氧气扩散路径上各处的氧气浓度值以及陶瓷层和粘结层界面处氧气扩散路径上各处的氧化反应进行的程度值;

36、步骤b306、采用计算机将陶瓷层和粘结层界面处氧气扩散路径上各处的氧气浓度值中最大氧气浓度值记作界面氧气浓度;通过陶瓷层和粘结层界面处氧气扩散路径上各处的氧化反应进行的程度值等于1的位置测量得到界面氧化物厚度;

37、步骤b307、多次重复步骤b301至步骤b306,得到不同孔隙率下的界面氧气浓度和界面氧化物厚度;

38、步骤b308、采用计算机将不同孔隙率下的界面氧气浓度和界面氧化物厚度的关系描绘出来,得到孔隙率与界面氧化物厚度的关系曲线,以及孔隙率与界面氧气浓度的关系曲线;

39、步骤b309、获取孔隙率与界面氧化物厚度的关系曲线中界面氧化物厚度变化量小于0.1%处对应的孔隙率,将其记作第一孔隙率要求值;获取孔隙率与界面氧气浓度的关系曲线中界面氧气浓度变化量小于0.1%处对应的孔隙率,将其记作第二孔隙率要求值;

40、步骤b3010、取第一孔隙率要求值和第二孔隙率要求值中较小的值,作为孔隙率要求值。

41、上述的一种重型燃气轮机高温叶片热障涂层的最优孔隙率范围的设计方法,其特征在于:步骤b4,具体过程如下:

42、步骤b401、采用计算机利用随机生长法,生成不同孔隙率、孔隙生长概率、孔隙分布概率下的孔隙模拟图像;

43、步骤b402、采用计算机将不同孔隙率、孔隙生长概率、孔隙分布概率下的孔隙模拟图像输入abaqus有限元分析软件中,通过命令“material manage”设置材料属性为氧化锆、孔隙材料属性为空气,并输入空气的热导率、空气的杨氏模量、氧化锆的热导率和氧化锆的杨氏模量,形成不同孔隙结构的陶瓷层模型;

44、步骤b403、采用计算机利用abaqus有限元分析软件,得到不同孔隙结构的陶瓷层模型的热流密度、应力和应变;

45、步骤b404、采用计算机利用傅里叶热传导方程,输入热流密度,得到不同孔隙结构的陶瓷层模型的热导率;采用计算机利用应力与应变之比,得到不同孔隙结构的陶瓷层模型的杨氏模量;

46、步骤b405、采用计算机将获取的各个不同孔隙结构的陶瓷层模型对应的孔隙率、热导率和杨氏模量进行分析,得到以孔隙率为横坐标、以热导率为纵坐标的陶瓷层孔隙率与其热导率的关系曲线;同时,得到以孔隙率为横坐标、以杨氏模量为纵坐标的陶瓷层孔隙率与其杨氏模量的关系曲线;

47、步骤b406、采用计算机根据热导率设计要求和孔隙率要求值,从陶瓷层孔隙率与其热导率的关系曲线中获取孔隙率第一取值范围;根据杨氏模量设计要求和孔隙率要求值,从陶瓷层孔隙率与其杨氏模量的关系曲线中获取孔隙率第二取值范围;

48、步骤b407、采用计算机将孔隙率第一取值范围和孔隙率第二取值范围相比较,将其重叠区域作为最优孔隙率范围。

49、本发明实施例的第四方面,提供一种重型燃气轮机高温叶片热障涂层的喷涂参数逆向设计方法,其特征在于,该方法包括以下步骤:

50、步骤c1、建立cwgan-gp喷涂参数逆向设计模型;

51、步骤c2、输入训练数据,对建立的cwgan-gp喷涂参数逆向设计模型进行训练,得到训练好的cwgan-gp喷涂参数逆向设计模型;其中,所述训练数据包括输入数据和输出数据;所述输入数据为多组喷涂参数,所述输出数据为多组参数喷涂对应的热障涂层电镜图;

52、步骤c3、根据训练好的cwgan-gp喷涂参数逆向设计模型,获取兼具最优纵向裂纹密度范围和最优孔隙率范围的热障涂层电镜图对应的喷涂参数。

53、上述的一种重型燃气轮机高温叶片热障涂层的喷涂参数逆向设计方法,其特征在于:步骤c1中建立cwgan-gp喷涂参数逆向设计模型,具体过程如下:

54、步骤c101、采用计算机,建立生成器网络模型;其中,所述生成器网络模型包括第一全连接层、第二全连接层、第一reshape层、第二reshape层、第一特征融合层、第一上采样层、三个第一卷积层、六个残差块、第二上采样层、第三上采样层、第四上采样层和第二卷积层;

55、步骤c102、采用计算机,建立鉴别器网络模型;其中,所述鉴别器网络模型包括第三全连接层、三个第三卷积层、第三reshape层、第二特征融合层、四个第四卷积层、一个残差块、第四全连接层和第五全连接层。

56、上述的一种重型燃气轮机高温叶片热障涂层的喷涂参数逆向设计方法,其特征在于:步骤c2中获取训练数据,具体过程如下:

57、步骤c201、采用大气等离子喷涂方法,通过调节不同喷涂参数制备不同裂纹和孔隙结构的热障涂层,所述热障涂层的陶瓷层中兼具表面纵向裂纹和梯度孔隙;其中,将第i'组喷涂参数对应的热障涂层记作第i'个热障涂层,i'为正整数,i'大于100小于等于i';其中,i'为制备不同裂纹和孔隙结构的热障涂层的总数;

58、步骤c202、采用扫描电子显微镜对第i'个热障涂层拍摄,得到m个第i'个热障涂层的初始电镜图像;其中,m为正整数,m大于等于20;

59、步骤c203、采用计算机对任一个第i'个热障涂层的初始电镜图像进行截取和缩放预处理,得到m个热障涂层图像;其中,m为正整数,m大于等于10;

60、步骤c204、多次重复步骤c203,直至完成m个第i'个热障涂层的初始电镜图像的截取和缩放预处理,得到m×m个热障涂层图像;

61、步骤c205、多次重复步骤c202至步骤c204,得到i'×m×m个热障涂层图像;

62、步骤c206、将i'×m×m个热障涂层图像分为训练集和测试集;其中,训练集包括f个热障涂层图像和f个热障涂层图像对应的f组喷涂参数,测试集包括f'个热障涂层图像和f'个热障涂层图像对应的f'组喷涂参数,训练集占80%,测试集占20%;喷涂参数作为输入层,热障涂层图像作为输出层。

63、本发明实施例的第五方面,提供一种重型燃气轮机高温叶片热障涂层的制备方法,其特征在于,该方法包括以下步骤:

64、步骤d1、对重型燃气轮机高温叶片进行表面粗糙度处理,以使其粗糙度ra为6.0μm~8.0μm;

65、步骤d2、确定重型燃气轮机高温叶片表面不同喷涂区域的粘结层厚度与陶瓷层厚度;

66、步骤d3、采用单色激光对重型燃气轮机高温叶片表面进行非接触式扫描预热处理;

67、步骤d4、按照步骤d2确定的粘结层厚度,利用大气等离子喷涂方法,在预热处理后的重型燃气轮机高温叶片表面喷涂制备粘结层;

68、步骤d5、按照步骤d2确定的陶瓷层厚度,利用大气等离子喷涂方法,在重型燃气轮机高温叶片的粘结层表面喷涂制备陶瓷层;其中,陶瓷层兼具最优纵向裂纹密度范围和最优孔隙率范围;

69、步骤d6、对重型燃气轮机高温叶片上的设计陶瓷层区域进行激光重熔。

70、上述的一种重型燃气轮机高温叶片热障涂层的制备方法,其特征在于:步骤d6中的设计陶瓷层区域为重型燃气轮机高温叶片上最靠近来流燃气的前缘区域;

71、激光重熔的具体过程为:使用nd:yag脉冲激光器对设计陶瓷层区域进行激光重熔;其中,激光波长为1064nm,方形脉冲,激光的光斑直径为1mm,激光的脉冲频率为1hz~7hz,激光的平均功率为500w~700w,激光的脉冲宽度为2ms~7ms。

72、本发明实施例的第六方面,提供一种重型燃气轮机高温叶片热障涂层的抗剥落性能测试方法,其特征在于,该方法包括以下步骤:

73、步骤e1、确定重型燃气轮机高温叶片热障涂层的服役工况;如果为热冲击工况,执行步骤e2;如果为长时高温氧化工况,执行步骤e3;如果为等温热循环工况,执行步骤e4;其中,根据重型燃气轮机高温叶片热障涂层获取热障涂层试样;

74、步骤e2、对热障涂层试样进行热冲击工况下的抗剥落性能测试,同时观察热障涂层试样的剥落面积是否达到临界剥落面积;如未达到,持续测试,直到涂层剥落面积达到临界剥落面积为止;记录此时热障涂层试样经历的热冲击次数,并将其记为重型燃气轮机高温叶片热障涂层在热冲击工况下的抗剥落寿命;

75、步骤e3、对热障涂层试样进行长时高温氧化工况下的抗剥落性能测试,同时观察热障涂层试样的剥落面积是否达到临界剥落面积;如未达到,持续测试,直到涂层剥落面积达到临界剥落面积为止;记录此时热障涂层试样经历的高温氧化时间,并将其记为重型燃气轮机高温叶片热障涂层在长时高温氧化工况下的抗剥落寿命;

76、步骤e4、对热障涂层试样进行等温热循环测试,同时观察热障涂层试样的剥落面积是否达到临界剥落面积;如未达到,持续测试,直到涂层剥落面积达到临界剥落面积为止;记录此时热障涂层试样经历的等温热循环次数,并将其记为重型燃气轮机高温叶片热障涂层在等温热循环工况下的抗剥落寿命。

77、上述的一种重型燃气轮机高温叶片热障涂层的抗剥落性能测试方法,其特征在于:步骤e2,具体过程如下:

78、步骤e201、使用定向加热方法,对热障涂层试样顶面进行热冲击测试,同时对热障涂层试样底面吹压缩空气冷却,使其沿厚度方向形成温度梯度;

79、步骤e202、观察热障涂层试样的剥落面积是否达到临界剥落面积;如果未达到,则热障涂层试样未失效,对热障涂层试样进行下一次热冲击测试,并将该热障涂层试样的抗剥落寿命加1;如果达到,则热障涂层试样失效;其中,热障涂层试样的抗剥落寿命的初始值为零;

80、步骤e203、多次重复步骤e202,直至涂层剥落面积达到临界剥落面积,停止测试;同时,记录此时热障涂层试样经历的热冲击次数,并将其记为重型燃气轮机高温叶片热障涂层在热冲击工况下的抗剥落寿命。

81、上述的一种重型燃气轮机高温叶片热障涂层的抗剥落性能测试方法,其特征在于:步骤e3,具体过程如下:

82、步骤e301、将热障涂层试样放入高温氧化炉,对其进行长时高温氧化测试;

83、步骤e302、每间隔100h,取出氧化后的热障涂层试样,观察其剥落面积是否达到临界剥落面积;如果未达到,则热障涂层试样未失效,将其放入氧化炉继续进行高温氧化;如果达到,则热障涂层试样失效;

84、步骤e303、多次重复步骤e302,直至涂层剥落面积达到临界剥落面积,停止测试;同时,记录此时热障涂层试样经历的高温氧化时间,并将其记为重型燃气轮机高温叶片热障涂层在长时高温氧化工况下的抗剥落寿命。

85、上述的一种重型燃气轮机高温叶片热障涂层的抗剥落性能测试方法,其特征在于:步骤e4,具体过程如下:

86、步骤e401、对热障涂层试样进行等温热循环测试;

87、步骤e402、观察热障涂层试样的剥落面积是否达到临界剥落面积;如果未达到,则热障涂层试样未失效,对热障涂层试样进行下一次等温热循环测试,并将该热障涂层试样的抗剥落寿命加1;如果达到,则热障涂层试样失效;其中,热障涂层试样的抗剥落寿命的初始值为零;

88、步骤e403、多次重复步骤e402,直至涂层剥落面积达到临界剥落面积,停止测试;同时,记录此时热障涂层试样经历的等温热循环次数,并将其记为重型燃气轮机高温叶片热障涂层在等温热循环工况下的抗剥落寿命。

89、本发明实施例的第七方面,提供一种重型燃气轮机高温叶片热障涂层的临界剥落面积的判定方法,其特征在于,该方法包括以下步骤:

90、步骤f1、采用计算机,利用ansys有限元分析软件,建立重型燃气轮机高温叶片的热障涂层流固耦合传热模型,获取热障涂层流固耦合传热模型中,第个热障涂层模型中陶瓷层的剥落面积为和涂层厚度为时陶瓷层处的最高壁面温度为;

91、步骤f2、多次重复步骤f1,直至得到个热障涂层模型下,剥落面积为和涂层厚度为时陶瓷层处的最高壁面温度为;其中,和为正整数,且,大于4;

92、步骤f3、采用计算机,建立剥落面积、涂层厚度和最高壁面温度的函数模型;

93、步骤f4、采用计算机,令最高壁面温度取陶瓷层的设计烧结温度、涂层厚度取陶瓷层的设计厚度,输入步骤f3中建立的剥落面积、涂层厚度和最高壁面温度的函数模型,得到剥落面积,并将该剥落面积记作临界剥落面积。

94、上述的一种重型燃气轮机高温叶片热障涂层的临界剥落面积的判定方法,其特征在于:步骤f1中获取第个热障涂层模型中陶瓷层的剥落面积为和涂层厚度为时陶瓷层处的最高壁面温度为,具体过程如下:

95、步骤f101、采用计算机,利用ansys有限元分析软件,建立重型燃气轮机高温叶片的热障涂层流固耦合传热模型;其中,所述热障涂层流固耦合传热模型中陶瓷层表面设置为流固耦合面;

96、步骤f102、采用计算机,利用ansys有限元分析软件,对热障涂层流固耦合传热模型进行网格划分;其中,网格长宽比为0.5~10;

97、步骤f103、采用计算机,利用ansys有限元分析软件,设置来流燃气质量流量、流体入口的压力、流体出口的压力均为设计值;

98、步骤f104、采用计算机,利用ansys有限元分析软件设置第个热障涂层模型对应的剥落面积为,涂层厚度为;

99、步骤f105、采用计算机,利用ansys有限元分析软件在第个热障涂层模型下,对热障涂层流固耦合传热模型进行求解,得到剥落面积为和涂层厚度为下陶瓷层处的最高壁面温度为。

100、上述的一种重型燃气轮机高温叶片热障涂层的临界剥落面积的判定方法,其特征在于:步骤f3中采用计算机,建立剥落面积、涂层厚度和最高壁面温度的函数模型,具体过程如下:

101、步骤f301、采用计算机,建立努塞尔数方程(1),如下式:

102、;其中,表示热障涂层表面的换热系数,表示来流燃气的直径,表示来流燃气的导热系数;表示努塞尔数;

103、步骤f302、采用计算机,建立努塞尔数方程(2),如下式:

104、;其中,表示待拟合第一参数,表示待拟合第二参数,表示待拟合第三参数,表示剥落面积,表示涂层厚度;

105、步骤f303、采用计算机,建立换热系数与温度方程(3),如下式:

106、;其中,表示来流燃气入口温度,表示来流燃气出口温度,且,表示出入口温度拟合系数,表示来流燃气质量流量,表示来流燃气的定压比热容,表示圆周率,表示热障涂层模型的直径;表示陶瓷层处的最高壁面温度;

107、步骤f304、采用计算机,联立步骤f301至步骤f303中的方程(1)至方程(3),得到方程(4),如下式:;

108、步骤f305、采用计算机,利用组剥落面积、涂层厚度和最高壁面温度对方程(4)进行回归分析,拟合得到待拟合第一参数、待拟合第二参数、待拟合第三参数和出入口温度拟合系数;

109、步骤f306、采用计算机,将待拟合第一参数、待拟合第二参数、待拟合第三参数和出入口温度拟合系数代入方程(4),得到剥落面积、涂层厚度和最高壁面温度的函数模型。

110、本发明与现有技术相比具有以下优点:

111、1.本发明得到的重型燃气轮机高温叶片热障涂层兼具最优纵向裂纹密度范围和最优孔隙率范围结构,可以兼顾强隔热、抗烧结、高应变容限和增加涂层抗剥落性能的功能。其中,所述的最优纵向裂纹密度范围,能使热障涂层具有较高的应变容限(抗热失配能力)和抗剥落寿命;所述的最优孔隙率范围,其孔隙率沿着热障涂层厚度方向从陶瓷层和粘结层界面到陶瓷层表面逐渐增大即孔隙率呈正梯度变化,能使涂层在服役初期的杨氏模量与热导率较传统均显著降低,同时,涂层界面还能长期维持压应力状态,进而使其保持较好的隔热稳定性和抗烧结能力。

112、2.本发明所提供的最优裂纹密度范围设计方法和最优孔隙率范围设计方法,解决了如何设计和确定满足重型燃气轮机高温叶片热障涂层服役要求的最佳涂层结构的问题,为热障涂层结构寻优提供了有效途径。

113、3.本发明根据所需要的最优裂纹密度范围和孔隙率范围来逆向确定所需喷涂参数组合的方法,解决了传统大批量试错式喷涂以寻找满足要求的喷涂参数组合的方法中存在的效率低、成本高、可靠性差的问题。

114、4.本发明所提供的兼具表面纵向裂纹和梯度孔隙的陶瓷层在各个服役工况下的临界剥落面积判定方法,解决了传统的凭经验给定热障涂层失效标准的方法中存在的随意性大、不确定性大、无理论支撑的问题,为确定热障涂层的失效判定标准提供了理论依据。

115、综上所述,本发明设计合理,热障涂层的陶瓷层中兼具表面纵向裂纹和梯度孔隙;表面纵向裂纹满足最优纵向裂纹密度范围,能起到缓解热障涂层热失配应变、增加涂层抗剥落性能的作用;梯度孔隙满足最优孔隙率范围,且梯度孔隙能起到隔热和抗烧结的作用,提高涂层服役寿命。

116、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!