一种喷射规律可变的双燃料喷射器

本发明涉及的是一种发动机喷射器,具体地说是双燃料喷射器。

背景技术:

1、人们为了解决低碳、无碳燃料汽化潜热高、不易燃烧的弊端,常常会掺混柴油进行燃烧,然而在现有柴油机缸盖的基础上再加装一支替代燃料喷射器会极大的受到空间上的限制,因此替代燃料和常规燃料一体化的燃料喷射器成为了一种优质的选择。

2、但是目前已有的双燃料一体化的喷射器常会面临着以下技术难点:

3、(1)双燃料发动机中常常会为了提高发动机的效率、提高清洁燃料的替代率而采用一些先进的燃烧控制方法,这就要求喷射器的喷射规律可变,而目前双燃料一体化的喷射器常常通过改变油泵端的供油压力来实现喷射规律可变。然而这种方式不仅响应慢而且难以实现较为复杂的喷射规律。

4、(2)低碳燃料的腐蚀性会大大降低喷射器的使用寿命,并且会比常规燃料更容易发生空化穴蚀,加速喷射器的损坏。

5、(3)目前的一体化喷射器仍然面临着喷射结束时滴油漏油的问题,也仍然面临着因高压油管处的压力波动而导致针阀的二次开启的问题。

技术实现思路

1、本发明的目的在于提供能够实现针阀快速响应、消除喷射器漏油、减缓低碳燃料的腐蚀,并且能够较为简单的实现喷射规律可变的一种喷射规律可变的双燃料喷射器。

2、本发明的目的是这样实现的:

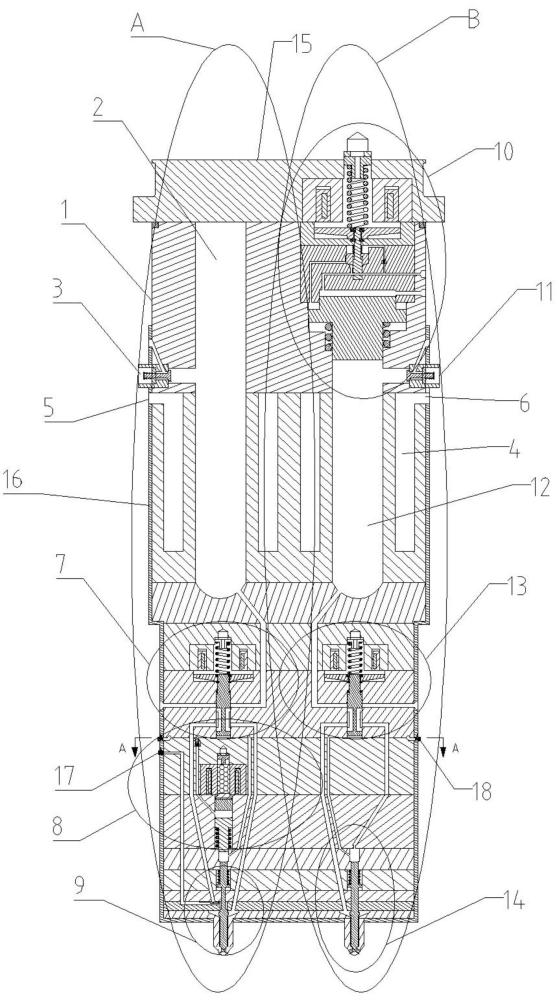

3、本发明一种喷射规律可变的双燃料喷射器,其特征是:包括柴油喷射部分、低碳燃料喷射部分,柴油喷射部分和低碳燃料喷射部分共用紧固帽、蓄压腔壁、热管理腔壁,紧固帽、蓄压腔壁和热管理腔壁自上而下设置,柴油喷射部分还包括自上而下设置的1号喷射控制管路协调控制模块、超磁滞电磁控制针阀限位模块、柴油喷嘴部分,低碳燃料喷射部分还包括两级增压模块、2号喷射控制管路协同控制模块、低碳燃料喷嘴部分;

4、蓄压腔壁和热管理腔壁设置柴油蓄压腔,热管理腔壁里设置热管理腔和低碳燃料蓄压腔,热管理腔壁的侧方分别设置热管理腔入口和热管理腔出口;

5、所述1号喷射控制管路协同控制模块包括协同上模块、协同下模块、第一电磁阀、1号衔铁、1号双通路阀杆,第一电磁阀安装在协同上模块里,1号双通路阀杆安装在协同下模块里,1号衔铁固定在1号双通路阀杆顶部,第一电磁阀里安装1号衔铁复位弹簧,1号衔铁复位弹簧位于1号衔铁上方,协同上模块和协同下模块里设置1号进油管路,1号进油管路连通柴油蓄压腔,协同下模块里分别设置1号控制油回油管路、2号控制油回油管路、2号进油管路,1号双通路阀杆为上细下粗的结构,在下部的两侧位置设有第一半回形通路,第一半回形通路与1号进油管路、2号进油管路、1号控制油回油管路、2号控制油回油管路相配合。

6、本发明还可以包括:

7、1、所述超磁滞电磁控制针阀限位模块包括超磁滞上模块、超磁滞下模块、主副磁极、超磁滞材料、磁轭、磁滞座(8-3)、活塞、针阀限位块,超磁滞上模块位于超磁滞下模块上方,主副磁极安装在超磁滞上模块里,主副磁极里设置超磁滞材料,超磁滞材料的上下两端分别设置磁轭和磁滞座,磁滞座下方设置针阀限位块,针阀限位块下部套有针阀限位复位弹簧,针阀限位块与磁滞座)之间形成中间腔,超磁滞上模块里分别设置单向润滑口入口、润滑油路、中间腔油路、1号单向控制油入口,单向润滑口入口连通润滑油路,中间腔连通中间腔油路。

8、2、所述柴油喷嘴部分包括柴油针阀、中间块,柴油针阀的上部套有柴油针阀复位弹簧,柴油针阀的中部穿过中间块,中间块里设置柴油控制油进油管路,柴油针阀的中部与中间块的下方形成柴油针阀控制油腔,柴油针阀控制油腔连通1号单向控制油入口和1号控制油回油管路,柴油针阀与其外部形成柴油压力室,柴油针阀底部的下方设置柴油喷孔,柴油压力室分别连通柴油喷孔和2号进油管路。

9、3、所述两级增压模块包括第二电磁阀、活塞上模块、双增压活塞、2号衔铁、内控制阀杆、外控制阀块,第二电磁阀安装在紧固帽里,第二电磁阀里安装2号衔铁复位弹簧(10-7),2号衔铁固定在内控制阀杆的顶部,外控制阀块套于内控制阀杆的外部,2号衔铁位于2号衔铁复位弹簧下方,双增压活塞安装在活塞上模块下方,双增压活塞外部套有增压活塞复位弹簧;

10、活塞上模块里设置主增压油回油油路、一级增压油回油油路、二级增压油回油油路、增压油进油口、二级增压油进油油路,双增压活塞与活塞上模块之间分别形成一级增压油腔和二级增压油腔,内控制阀杆里设置通孔,主增压油回油油路和一级增压油回油油路与通孔配合连通或断开,一级增压油腔分别连通一级增压油回油油路和增压油进油口,二级增压油进油油路与二级增压油腔连通,外控制阀块上部空间和二级增压油回油油路以及主增压油回油油路连通,二级增压油回油油路和主增压油回油油路之间设有单向阀,外控制阀块的内部和内控制阀杆外部配合位置以及外控制阀块和活塞上模块的上下接触面之间均设有密封面。

11、4、所述2号喷射控制管路协同控制模块与1号喷射控制管路协同控制模块共用协同上模块和协同下模块,2号喷射控制管路协同控制模块还包括第三电磁阀、(3)号衔铁、2号双通路阀杆,第三电磁阀安装在协同上模块里,第三电磁阀里安装号衔铁复位弹簧,2号双通路阀杆安装在协同下模块里,号衔铁固定在2号双通路阀杆的顶部,号衔铁复位弹簧位于2号双通路阀杆的上方,2号双通路阀杆下部两侧位置设有第二半回形通路,协同上模块里设置1号进低碳燃料管路,协同下模块里设置2号进低碳燃料管路、3号控制油回油管路、4号控制油回油管路,第二半回形通路与1号进低碳燃料管路、2号进低碳燃料管路、3号控制油回油管路、4号控制油回油管路相配合。

12、5、所述低碳燃料喷嘴部分与柴油喷嘴部分共用中间块,低碳燃料喷嘴部分还包括低碳燃料针阀、控制腔阀块、凸起阀块,控制腔阀块、凸起阀和中间块自上而下依次设置,低碳燃料针阀的中部穿过中间块,低碳燃料针阀的上部设置凸起,凸起位于凸起阀块里,凸起上方的低碳燃料针阀外部套有低碳燃料针阀复位弹簧,控制腔阀块里设置低碳燃料针阀控制腔,低碳燃料针阀的下部与其外部形成低碳燃料压力室,低碳燃料针阀底部的下方设置低碳燃料喷孔,低碳燃料压力室分别连通2号进低碳燃料管路和低碳燃料喷孔,低碳燃料针阀控制腔分别连通2号控制油进油管路和3号控制油回油管路。

13、6、第一半回形通路上端接口的半径分别与2号控制油回油管路的入口以及1号进油管路的出口半径一致,下端接口的半径分别与1号控制油回油管路出口和2号进油管路的入口半径一致,第一半回形通路的上端接口与1号进油管路的入口、2号控制油回油管路的出口的间距和第一半回形通路的下端接口与2号进油管路的入口、1号控制油回油管路的出口的间距一致。

14、7、在喷射准备阶段,1号喷射控制管路协同控制模块和2号喷射控制管路协同控制模块的电磁阀均不通电,1号双通路阀杆和2号双通路阀杆落座,切断柴油喷射部分和低碳燃料喷射部分的进油和回油通路,柴油压力室和低碳燃料压力室中没有燃料流入,柴油针阀控制油腔和低碳燃料针阀控制腔内建压,在柴油针阀复位弹簧弹力和柴油针阀控制腔内柴油液压力的作用下柴油针阀落座,在低碳燃料针阀复位弹簧弹力和低碳燃料针阀控制腔内低碳燃料液压力的作用下低碳燃料针阀落座,不进行喷射。

15、8、柴油喷射部分采用小流量喷射,超磁滞电磁控制针阀限位模块通电,超磁滞材料伸长,磁滞座压迫活塞向下运动,使活塞和针阀限位块所形成的中间腔的压力升高,从而使针阀限位块克服复位针阀限位块弹簧的弹力下移,1号喷射控制管路协同控制模块通电,1号衔铁受到电磁力的作用带动1号双通路阀杆向上运动,1号双通路阀杆下端两侧的半回形通路同时连通1号进油管路与2号进油管路、1号控制油回油管路与2号控制油回油管路,柴油蓄压腔中的柴油经过1号进油管路与2号进油管路流入柴油压力室中,柴油针阀控制油腔内的控制油经过1号控制油回油管路、2号控制油回油管路流回到油箱中,当柴油针阀控制油腔内的压力和柴油针阀复位弹簧的弹力形成的合力小于柴油压力室内向上的液压力时,柴油针阀向上抬起,直至柴油针阀的上表面与针阀限位块的下表面接触,柴油针阀停止运动,喷射流道打开;结束喷射时,1号喷射控制管路协同控制模块断电,1号衔铁在1号衔铁复位弹簧的作用下带动1号双通路阀杆向下运动,同时切断1号进油管路与2号进油管路、1号控制油回油管路与2号控制油回油管路,柴油压力室不再有燃料流入,当柴油针阀控制油腔内的压力和柴油针阀复位弹簧的弹力大于柴油压力室内燃油给柴油针阀向上的液压力时,柴油针阀重新落座,柴油喷射结束。

16、9、柴油喷射部分采用大流量喷射,超磁滞电磁控制针阀限位模块不通电,活塞不动,针阀限位块在针阀限位块复位弹簧的作用下处于最高位置;1号喷射控制管路协同控制模块通电,1号衔铁受到电磁力的作用带动1号双通路阀杆向上运动,1号双通路阀杆下端第一半回形通路同时连通1号进油管路与2号进油管路、1号控制油回油管路与2号控制油回油管路,柴油蓄压腔中的柴油经过1号进油管路与2号进油管路流入柴油压力室中,柴油针阀控制油腔内的控制油经过1号控制油回油管路、2号控制油回油管路流回到油箱中,当柴油针阀控制油腔内的压力和柴油针阀复位弹簧的弹力形成的合力小于柴油压力室内向上的液压力时,柴油针阀向上抬起,喷射流道打开进行大流量喷射;结束喷射时,1号喷射控制管路协同控制模块断电,柴油针阀重新落座,柴油喷射结束。

17、10、低碳燃料喷射部分采用基压喷射,两级增压模块不通电,2号衔铁落座,一级增压油回油油路和主增压油回油油路通过内控制阀杆上的通孔连通,外控制阀块落座于控制阀块座的下接触面,之间形成密封腔,一级增压油回油油路和二级增压油进油油路不连通,二级增压油回油油路与主回油油路之间连通,一级增压油腔和二级增压油腔均不建压;2号喷射控制管路协同控制模块通电,3号衔铁受到电磁力的作用带动2号双通路阀杆向上运动,2号双通路阀杆第二半回形通路同时连通1号进低碳燃料管路与2号进低碳燃料管路、3号控制油回油管路与(号控制油回油管路,与热管理腔内的加热液换热过的低碳燃料由低碳燃料蓄压腔经过1号进低碳燃料管路与2号进低碳燃料管路流入低碳燃料压力室中,低碳燃料针阀控制腔内的控制油经过3号控制油回油管路、4号控制油回油管路流回到油箱中,当低碳燃料针阀控制腔内的压力和低碳燃料针阀复位弹簧的弹力形成的合力小于压力室内燃料给低碳燃料针阀向上的液压力时,低碳燃料针阀向上抬起,开始喷射;结束喷射时,2号喷射控制管路协同控制模块断电,3号衔铁落座,带动2号双通路阀杆向下运动,低碳燃料压力室不再有低碳燃料流入,当低碳燃料针阀控制腔内的压力和低碳燃料针阀复位弹簧的弹力大于低碳燃料压力室内向上的液压力时,低碳燃料针阀重新落座,喷射结束。

18、11、低碳燃料喷射部分采用低增压喷射,两级增压模块通低电位,2号衔铁受到电磁力的作用带动内控制阀杆向上运动,从而断开一级增压油回油油路和主增压油回油油路的连通,而外控制阀块落座于控制阀块座的下接触面,之间形成密封腔,一级增压油回油油路和二级增压油进油油路不连通,二级增压油回油油路与主回油油路之间连通,一级增压油腔开始建压,双增压活塞向下运动,低碳燃料蓄压腔内的压力升高,直至低碳燃料蓄压腔内的压力乘以双增压活塞的下表面的面积加上双增压活塞复位弹簧的弹力等于一级增压油腔内增压油的压力乘以它作用在双增压活塞上的面积时,双增压活塞不再运动,即,2号喷射控制管路协同控制模块通电,低碳燃料针阀抬起,低碳燃料进行低增压喷射,喷射结束时,两级增压模块断电,2号喷射控制管路协同控制模块断电,低碳燃料针阀落座,喷射结束。

19、12、低碳燃料喷射部分采用高增压喷射,两级增压模块通高电位,2号衔铁受到电磁力的作用带动内控制阀杆)向上运动并进一步的带动外控制阀块向上运动,切断一级增压油回油油路与主增压油回油油路的连通,一级增压油腔开始建压,并且二级增压油进油油路与一级增压油回油油路连通,与外控制阀块的上部空间断开,二级增压油腔开始建压;双增压活塞向下运动,低碳燃料蓄压腔内的压力升高,直至低碳燃料蓄压腔内的压力乘以双增压活塞的下表面的面积加上双增压活塞复位弹簧的弹力等于增压油腔内增压油的压力乘以它作用在双增压活塞上的面积时,双增压活塞不再运动,即,2号喷射控制管路协同控制模块通电,低碳燃料针阀抬起,低碳燃料进行高增压喷射,喷射结束时,两级增压模块断电,2号喷射-控制管路协同控制模块断电,低碳燃料针阀落座,喷射结束。

20、本发明的优势在于:

21、1、本发明实现使用一支喷油器来喷射低碳燃料和柴油这两种燃料,并且使用柴油作为控制油,减少低碳燃料对喷射器的腐蚀。

22、2、本发明通过控制柴油针阀的最大升程来实现柴油喷射规律可变,通过两级增压活塞来控制低碳燃料的压力来实现低碳燃料喷射规律可变,这样便能同时实现柴油和低碳燃料喷射规律可变,满足发动机不同工况的需求。通过调小柴油针阀最大升程而不是减少喷射压力可以保证柴油微小流量喷射时的雾化程度和喷射过程的稳定性,通过两级增压活塞的增压可以保证低碳燃料的大流量喷射。

23、3、低碳燃料喷嘴处两层喷孔的设计既增大了喷孔的总流通面积,保证了低碳燃料的大流量喷射,又防止了在同一层设置多个喷孔而导致的喷嘴壁变薄以及应力集中。

24、4、利用喷射-控制管路协同控制模块实现喷射结束的同时切断向压力室燃料的供给,实现更高响应的针阀关闭速度,并且能够防止因为压力波动而导致的针阀二次开启,并在很大程度上避免了滴油、漏油的发生。

25、5、低碳燃料热管理蓄压模块能够对喷射器内的低碳燃料进行充分换热,通过控制加热液的温度并配合两级增压模块控制低碳燃料处的压力便可以控制低碳燃料的相态,并且可以实现超临界状态的低碳燃料喷射,有效缓解低碳燃料的高汽化潜热对发动机的不利影响。

- 还没有人留言评论。精彩留言会获得点赞!