两级节流孔板组合结构及调试方法与流程

本发明涉及液体火箭发动机流量调节领域,具体地,涉及两级节流孔板组合结构及调试方法。

背景技术:

1、液体火箭发动机为航天器提供轨道机动和姿态调整的动力,结构尺寸小,重量轻,广泛采用四氧化二氮和甲基肼、偏二甲肼、无水肼等具有剧毒和强腐蚀性的自燃推进剂,两路推进剂控制阀安装在发动机入口控制推进剂流动。为了使发动机工作在额定燃烧室压力下,通常在推进剂控制阀入口设置节流孔板,用水替代推进剂作为测试介质,与推进系统上游推进剂供应管路提供的入口压力进行匹配。

2、推进系统为了缩小结构和提高整体性能,提供给发动机的入口压力越来越高,需要通过节流孔板节流的流阻越来越大,现阶段采用的平板型或凹型单级节流孔板结构简单,孔径最小的已至1mm以下,当节流流阻较大时,孔板局部容易发生气蚀,导致测试数据无效,无法获取发动机真实的流阻特性;其次,推进剂控制阀入口流道空间狭窄,节流孔板出口处流道内径最小的仅约3mm,而且发动机喷注孔孔径很小,冷流试验中防止多余物进入产品内腔也是保证发动机可靠工作的关键。

3、节流孔板还广泛应用于船舶、高压水泵等其他领域。公开号为cn218564727u的专利文献公开了一种节流孔板和减压节流装置,包括板体,在板体上设有多个节流孔,所有节流孔呈圆周均匀分布且所有节流孔的出口端向板体轴向倾斜,具有良好的节流效果和抗气蚀性。公开号为cn210319025u的专利文献公开了一种新型多级节流孔板结构,包括第一半圆直管和第二半圆直管,该发明通过设置节流孔,一组节流孔沿中心线错孔对立排布,比传统的节流孔直线排布降压功能更好。但是以上发明结构尺寸大,无法适用于小尺寸调节空间的液体火箭发动机,节流孔板出口孔偏心设置也不适用于流道窄小的推进剂控制阀,而且没有提供可靠高效的节流孔板调试方法。

技术实现思路

1、针对现有技术中的缺陷,本发明的目的是提供一种两级节流孔板组合结构及调试方法。

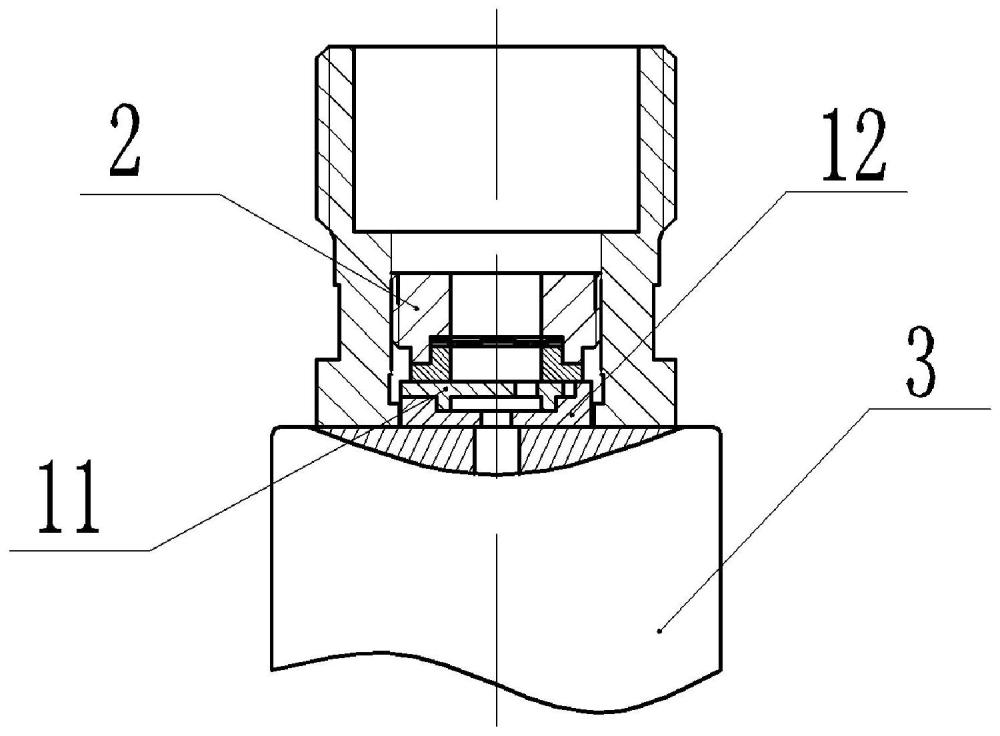

2、根据本发明提供的一种两级节流孔板组合结构,包括两级节流孔板和锁紧螺母,两级节流孔板通过锁紧螺母固定形成组合结构,两级节流孔板包括第一节流孔板和第二节流孔板,第一节流孔板和第二节流孔板对接配合,且第一节流孔板和第二节流孔板连通形成介质流动通道;

3、第一节流孔板上设有环形凸台和定位缺口,第二节流孔板上设有中心凹槽和定位凸台,环形凸台和中心凹槽对接装配,定位缺口和定位凸台对接装配。

4、优选的,介质流动通道包括节流腔、第一节流孔以及第二节流孔,第一节流孔板上设有节流腔,节流腔上设有第一节流孔,第二节流孔设于第二节流孔板上;

5、第一节流孔偏离中心轴线,第二节流孔设置在中心轴线上,第一节流孔为介质流动入口,第二节流孔为介质流动出口;

6、优选的,第一节流孔板和第二节流孔板外径相等,第一节流孔的孔径小于第二节流孔的孔径;

7、第一节流孔板和第二节流孔板的材料为不锈钢或钛合金。

8、优选的,锁紧螺母为外螺纹结构,且锁紧螺母中间点焊固定连接有过滤网和支撑网,过滤网和支撑网的材料为不锈钢;

9、过滤网网孔基本尺寸不大于0.038mm、金属丝直径不小于0.025mm,支撑网网孔基本尺寸不小于0.4mm、金属丝直径不小于0.16mm。

10、优选的,第一节流孔板和第二节流孔板的外径为8-15mm,第一节流孔第二节流孔的孔径为0.5-2mm,节流腔深度为1-2mm,两级节流孔板装配后的总高度为3-5mm。

11、本发明还提供了一种两级节流孔板组合结构的调试方法,具体操作步骤如下:

12、步骤s1:根据推进系统推进剂供应入口压力初步计算两级节流孔板处所需节流总流阻;

13、步骤s2:选择水作为流阻测试介质,根据质量流量方程将标准工况下的推进剂质量流量换算至标准工况下的水质量流量,设定为额定水流量;

14、质量流量方程为:

15、

16、其中,q为介质质量流量,cd为流量系数,a为介质流道截面积,ρ为介质密度,δp为流阻;换算方法为:流量系数取定常数,推进剂和水流经节流孔板处的流道截面积以及流阻相同,因此介质质量流量的平方与介质密度成正比例,按此规则换算推进剂和水两种不同介质密度下的介质质量流量;

17、步骤s3:初始设定第一节流孔、第二节流孔需节流流阻;

18、步骤s4:在仿真模拟软件中初步建立两级节流孔板的介质流动通道模型;

19、步骤s5:仿真模拟软件分析,得到最终两级节流孔板模型;

20、步骤s6:根据步骤s5确定的最终两级节流孔板模型机械加工第一节流孔板和第二节流孔板,其中第一节流孔、第二节流孔均只进行预打孔,确定孔位置,预打孔孔径为0.5mm;

21、步骤s7:在额定水流量下调试两级节流孔板孔径;

22、步骤s8:在额定水流量的95%、100%、105%三级流量下安装锁紧螺母测试步骤s7得到的两级节流孔板的总流阻,然后根据质量流量方程将各个流阻换算至额定水流量下的流阻,取平均值;

23、若各个流阻换算至额定水流量下的流阻相较平均值的偏差均在±5%以内,则认为两级节流孔板满足调试要求,否则跳转至步骤s7,增大第一节流孔孔径,重复剩余步骤,直至满足要求。

24、优选的,在步骤s3中,具体操作步骤如下:

25、步骤s3.1:按节流总流阻的第一比例设定第一节流孔需节流流阻,根据质量流量方程计算并初始设定额定水流量下的第一节流孔孔径,流量系数取0.8,第一比例为60-70%;

26、步骤s3.2:按节流总流阻的第二比例设定第二节流孔需节流流阻,根据质量流量方程计算并初始设定额定水流量下的第二节流孔孔径,流量系数取0.8,第二比例=100%-第一比例。

27、优选的,在步骤s4中,具体操作步骤如下:

28、步骤s4.1:根据已知的推进剂控制阀入口尺寸,确定两级节流孔板的外径、总高度以及定位缺口、定位凸台的尺寸,初始设定第一节流孔至中心轴线的距离和节流腔的深度;

29、步骤s4.2:根据步骤s3初始设定的第一节流孔、第二节流孔孔径,初步建立两级节流孔板的介质流动通道模型。

30、优选的,在步骤s5中,具体操作步骤如下:

31、步骤s5.1:仿真模拟软件对初步建立的两级节流孔板模型进行仿真分析,对比仿真所得第一节流孔节流流阻是否与步骤s3.1初始设定的第一节流孔需节流流阻相匹配,若不能,优先修改第一节流孔孔径,其次修改第一节流孔至中心轴线的距离和节流腔深度,重复进行该步骤,直至仿真所得第一节流孔节流流阻与需节流流阻相匹配,则跳转至步骤s5.2;

32、步骤s5.2:对比仿真所得节流总流阻是否与步骤s1要求的节流总流阻相匹配,若不能,则修改第二节流孔孔径,重复进行该步骤,直至仿真所得节流总流阻与需节流总流阻相匹配,从而确定出最终模型。

33、优选的,在步骤s7中,具体操作步骤如下:

34、步骤s7.1:安装锁紧螺母,测试不加两级节流孔板时的产品流阻,设定为空圈流阻,进行以下计算:实际需节流总流阻=推进系统要求的入口压力-额定燃烧室压力-空圈流阻;

35、步骤s7.2:选取一个第二节流孔板作为工装孔板,在预打孔位置将孔径扩大至2mm,将第一节流孔孔径扩大至步骤s5确定的第一节流孔孔径,安装锁紧螺母后进行预测试,然后按实际需节流总流阻的第一比例微调第一节流孔孔径,辅助采取孔口倒角等措施,重复测试直至满足要求,得到第一节流孔板;

36、步骤s7.3:再选取一个第二节流孔板,与步骤s7.2得到的第一节流孔板配合调试,将第二节流孔孔径扩大至步骤s5确定的第二节流孔孔径,安装锁紧螺母后进行预测试,然后按实际需节流总流阻微调第二节流孔孔径,辅助采取孔口倒角等措施,重复测试直至满足要求,得到第二节流孔板。

37、与现有技术相比,本发明具有如下的有益效果:

38、(1)本发明提供了一种两级节流孔板,通过将第一节流孔偏离中心轴线以及第二节流孔设置在中心轴线上,在保证介质顺利进入推进剂控制阀狭窄流道的同时,实现液体火箭发动机小尺寸空间下大节流流阻调节,节流范围大。定位缺口与定位凸台的防差错设计可以实现定位安装,同时操作人员可以快速区分第一节流孔板和第二节流孔板;

39、(2)本发明提供了一种两级节流孔板组合结构,通过设置锁紧螺母,锁紧螺母上设置一定尺寸的过滤网和支撑网,可以有效防止多余物进入,同时保证过滤网的结构刚度,适应大流量高入口压力的冲刷环境;

40、(3)本发明提供的一种两级节流孔板组合结构的调试方法,可以可靠高效地调试节流孔板,通过多级流量调节可以判断并排除孔板局部已发生气蚀的情况。

- 还没有人留言评论。精彩留言会获得点赞!