一种燃气轮机涡轮转子叶片的冷却结构的制作方法

本发明属于燃气轮机,具体涉及一种燃气轮机涡轮转子叶片的冷却结构。

背景技术:

1、涡轮是燃气涡轮发动机的重要部件,其功能是将发动机的热能和动能转换为机械能,涡轮转子叶片是涡轮部件中能量转换的一种核心零件。

2、提高燃气轮机涡轮转子叶片进口温度是提高燃气轮机效率和功率最有效的途径之一,然而涡轮转子叶片材料的耐温性能提升较慢,无法满足现阶段燃气轮机燃气初始温度不断提高的要求,因此需要设计有效的涡轮转子叶片的冷却结构,使叶片金属温度保持在合理水平,保证叶片安全可靠地工作。

3、涡轮转子叶片冷却结构的设计需尽量减小冷气流动的压力损失,以减小抽气对燃气轮机效率的影响;此外,冷却结构的设计也要易于铸造、机加工,以节约叶片制造成本。

4、现有技术cn110410158b涉及一种燃气轮机的涡轮转子叶片,包括叶片叶型、叶片平台、叶顶和叶根,叶片内部有冷却空气通道回路,回路中装有冷却空气通道和冷却空气通道入口,冷却空气通道内装有肋;叶片表面分为压力面、吸力面、叶片前缘和叶片尾缘;叶片尾缘含有尾缘排气槽缝,尾缘通道中含有至少有一个扰流柱;叶片叶根冷却空气通道被分隔板分隔成至少两个通道,该分隔板沿气流方向逐渐向叶片前缘一侧弯曲。该现有技术能够提升叶片内部前缘通道、尾缘排气槽缝与冷却空气的换热效果,降低靠近叶片平台的前缘金属温度和尾缘以及尾缘附近平台和叶根的金属温度。然而该现有技术当冷却空气通道宽度大的时候,该设计不能有效控制气流方向,容易产生流动分离和旋涡,使得冷气流动的压力损失提高,并降低了气流的冷却效果。

5、现有技术cn111577397a公开了一种涡轮叶片。该涡轮叶片的叶根部具有第一进气口和第二进气口;叶身部具有相互独立的第一空腔和第二空腔;第一空腔连通第一进气口,并在叶身部远离叶根部的一侧具有第一出气口;第二空腔连通第二进气口,并在叶身部远离叶根部的一侧具有第二出气口;第一空腔和第二空腔内均设有由多个交叉布置的肋板组成的肋冷却结构。该现有技术的叶片三个通道中,肋板的阻塞比取值范围为0.14-0.15、0.19-0.20、0.22-0.23,占比较大,导致冷气流动阻力过大,冷却空气的供气压力需求较高;同时,该现有技术的第一空腔冷气直接从叶顶排出,没有充分利用,冷却效率有待提升;另外,该现有技术当冷却空气通道宽度大的时候,该设计不能有效控制气流方向,容易产生流动分离和旋涡,使得冷气流动的压力损失提高,并降低了气流的冷却效果。

技术实现思路

1、为了解决技术问题,即降低涡轮转子叶片冷气流动的压力损失,提高冷却效果,本发明提供如下技术方案:

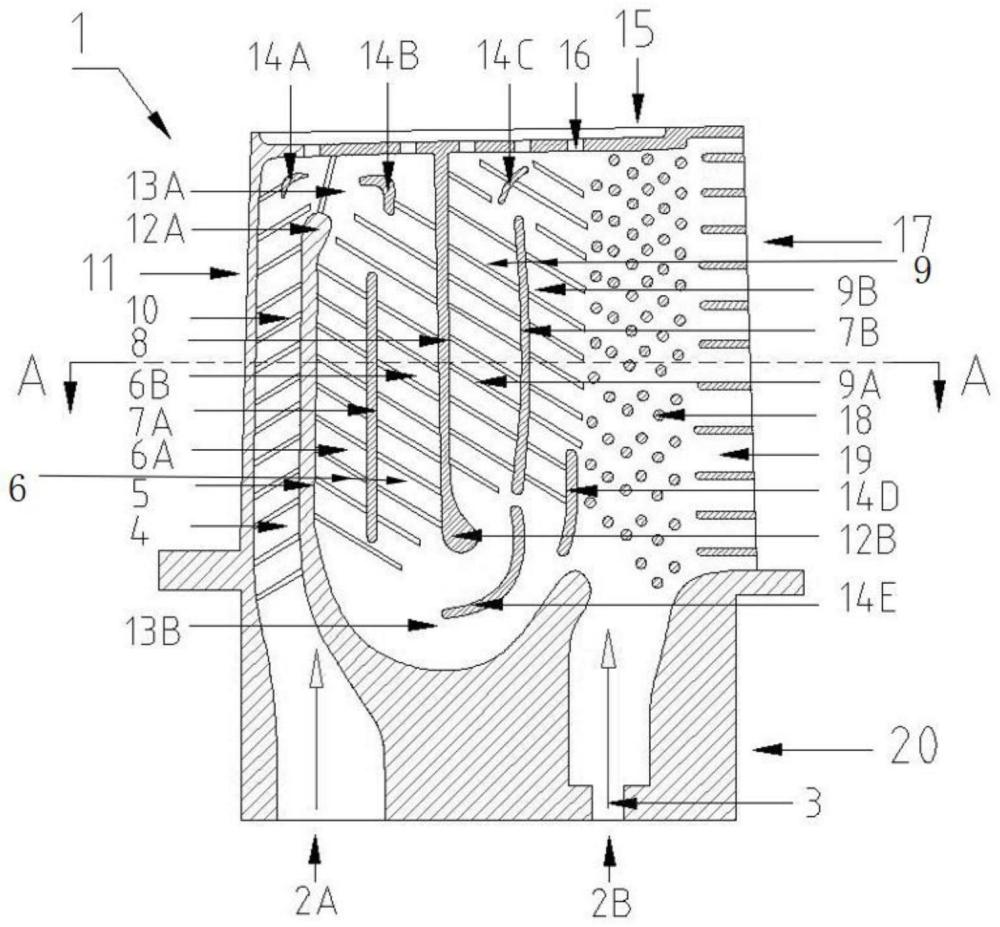

2、一种燃气轮机涡轮转子叶片的冷却结构,

3、包括叶片,所述叶片包括叶根和叶顶、叶片前缘和叶片尾缘,所述叶根底部设有第一进气口,所述叶顶设置有多个出气孔,

4、所述叶片内部设有三个冷却空气通道,从所述叶片前缘至所述叶片尾缘依次设有第一通道、第二通道和第三通道,

5、从所述第一进气口流入的冷却空气依次流经所述第一通道、所述第二通道和所述第三通道,冷却空气从所述出气孔和所述叶片尾缘排出,其中,所述第二通道和所述第三通道中分别设置有长条形的导流板一、导流板二,所述导流板一将所述第二通道分割为顶部、根部均互通的前后两部分,同样所述导流板二将所述第三通道分割为顶部、根部均互通的前后两部分。

6、进一步,在所述第一通道和所述第二通道相连通靠近所述叶顶的位置设置有导流片一、导流片二。

7、进一步,在所述第二通道和所述第三通道相连通靠近所述叶根的位置设置有导流片五。

8、进一步,所述冷却空气通道之间的分隔结构为分隔板一、分隔板二,所述分隔板一、分隔板二的自由端均为水滴头结构,所述水滴头结构的形状为曲面体。

9、进一步,所述第三通道顶部靠近叶顶的位置设置有导流片三。

10、进一步,所述叶根底部还设有第二进气口,从所述第二进气口流入的冷却空气在所述第三通道底部设置的导流片四作用下,流经所述第三通道的后部分,冷却空气从所述叶片尾缘排出。

11、进一步,所述第二进气口处具有一体成型的节流孔板。

12、进一步,所述冷却结构还包括多个扰流肋,所述扰流肋设置于所述第一通道、所述第二通道、所述第三通道沿所述叶片弦长方向前半部分的所述叶片的内壁面。

13、进一步,所述第一通道的扰流肋与气流夹角为45°,所述第二通道的扰流肋与气流夹角为65.4°,所述第三通道的所述扰流肋与气流夹角为51.3°。

14、进一步,所述第三通道中部设有扰流柱,多个扰流柱均匀布置于所述第三通道的扰流肋与所述叶片尾缘用于排气的劈缝之间。

15、与现有技术相比,本发明具有如下有益效果:

16、(1)本发明在所述第二通道和所述第三通道中分别设置有长条形的导流板一、导流板二,导流板用于引导气流流动,所述导流板一将所述第二通道分割为顶部、根部均互通的前后两部分,同样所述导流板二将所述第三通道分割为顶部、根部均互通的前后两部分,降低了气流流动的压力损失,同时增加了冷气侧的面积,提高了冷却效果;降低了叶片铸造难度。

17、(2)每个所述分隔板顶端设置有曲面结构的水滴头,所述水滴头能够削弱冷却空气流动分离,调整叶片内部冷却空气流动路径,减小流动压力损失。

18、(3)通过调整所述导流片三的位置和弦长,能够控制第三通道叶顶附近劈缝出气与叶顶出气的流量比例,改善叶片第三通道中上叶高截面的冷却效果;通过调整所述导流片一和导流片二的位置和弦长,能够改变所述第一通道和第二通道连通处气流的流动方向与流量比例,进而改善叶顶的冷却效果;通过调整所述导流片四的位置和弦长,能够改变所述第二进气口的气流方向与流量比例,进而能够改善叶片第三通道沿弦长方向后半部分的叶片底部位置处的冷却效果;通过调整所述导流片五的位置和弦长,能够改变所述第二通道和所述第三通道连通处气流的流动方向与流量比例,进而能够改善叶根和叶型最底部位置处的冷却效果。

19、(4)第二进气口的节流孔板布置在第二进气口入口处,和叶片一体成型,省去了传统的焊接孔板,节约了叶片制造成本。

技术特征:

1.一种燃气轮机涡轮转子叶片的冷却结构,

2.根据权利要求1所述的冷却结构,其特征在于,在所述第一通道和所述第二通道相连通靠近所述叶顶的位置设置有导流片一、导流片二。

3.根据权利要求1所述的冷却结构,其特征在于,在所述第二通道和所述第三通道相连通靠近所述叶根的位置设置有导流片五。

4.根据权利要求1所述的冷却结构,其特征在于,所述冷却空气通道之间的分隔结构为分隔板一、分隔板二,所述分隔板一、分隔板二的自由端均为水滴头结构,所述水滴头结构的形状为曲面体。

5.根据权利要求1所述的冷却结构,其特征在于,所述第三通道顶部靠近叶顶的位置设置有导流片三。

6.根据权利要求1所述的冷却结构,其特征在于,所述叶根底部还设有第二进气口,从所述第二进气口流入的冷却空气在所述第三通道底部设置的导流片四作用下,流经所述第三通道的后部分,冷却空气从所述叶片尾缘排出。

7.根据权利要求6所述的冷却结构,其特征在于,所述第二进气口处具有一体成型的节流孔板。

8.根据权利要求1-7任一项所述的冷却结构,其特征在于,所述冷却结构还包括多个扰流肋,所述扰流肋设置于所述第一通道、所述第二通道、所述第三通道沿所述叶片弦长方向前半部分的所述叶片的内壁面。

9.根据权利要求8所述的冷却结构,其特征在于,所述第一通道的扰流肋与气流夹角为45°,所述第二通道的扰流肋与气流夹角为65.4°,所述第三通道的所述扰流肋与气流夹角为51.3°。

10.根据权利要求9所述的冷却结构,其特征在于,所述第三通道中部设有扰流柱,多个扰流柱均匀布置于所述第三通道的扰流肋与所述叶片尾缘用于排气的劈缝之间。

技术总结

本发明属于燃气轮机技术领域,具体涉及一种燃气轮机涡轮转子叶片的冷却结构,降低了涡轮转子叶片冷气流动的压力损失,提高叶片的冷却效果,技术方案:包括叶片,所述叶片包括叶根和叶顶、叶片前缘和叶片尾缘,所述叶根底部设有第一进气口,所述叶片内部设有三个冷却空气通道,从所述叶片前缘至所述叶片尾缘依次设有第一通道、第二通道和第三通道,从所述第一进气口流入的冷却空气依次流经所述第一通道、所述第二通道和所述第三通道,冷却空气从所述叶顶和所述叶片尾缘排出,其中,所述第二通道和所述第三通道中分别设置有长条形的导流板一、导流板二,所述导流板将所述第二通道、第三通道分别分割为顶部、根部均互通的前后两部分。

技术研发人员:初鹏,隋永枫,王博,邵文洋,谢健,李文文,吴晨飞,刘青,江航

受保护的技术使用者:浙江燃创透平机械有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!