模拟真空喷油环境的喷油器测试系统及其喷油测试方法

本发明涉及喷油器测试,具体是指一种模拟真空喷油环境的喷油器测试系统及其喷油测试方法。

背景技术:

1、在发动机燃油喷射系统中,喷油器作为重要部件之一,其性能对发动机的输出特性具有重要影响,因此在生产过程中,必须对喷油器的相关参数进行测试分析;在发动机气缸进气冲程时,气缸是封闭且为真空状态,喷油器是在真空环境中喷油,因此,喷油器的喷油量测试应该在类似于缸内喷油环境中进行测量,才能反应实际喷油量,现有技术的喷油量测试均在正压环境下进行的,忽略了真空环境对喷油量的影响,因此,测试结果与实际工作时的喷油量之间具有天然误差,介于此,本专利提出了一种可模拟缸内真空喷油环境的喷油器测试系统及真空喷油测试方法;

2、此外,由于油雾不仅会对下一次的喷油量产生影响,且会改变真空环境的真空度,现有技术通过在完成每一次喷油后通过消雾以消除该影响;如公开号为cn113790121b的中国发明专利申请公开了一种喷油器测试系统,主要运用于柴油机方面,其采用消雾器消除雾化对喷油量的影响;公开号为cn236278247u的中国发明专利申请公开的喷油器测试系统,该装置因喷油后雾化的油滴自动消散较慢,所以增加了吸油泵,可以将油滴快速吸出。但上述专利均注重喷于油器本身的特性测量或加快测量速度等方面,没有考虑喷油器在实际发动机中的喷油环境,即并没有模拟真空喷油环境,此外其消雾方法均不适用对油量测量精确度比较高的喷油量测试中。

技术实现思路

1、本发明的目的在于克服现有技术中的缺陷,提供一种模拟真空喷油环境的喷油器测试系统及其喷油测试方法,以在一定程度上克服由于相关技术的限制和缺陷而导致的一个或者多个问题。

2、为了实现上述目的,本发明的技术方案如下:

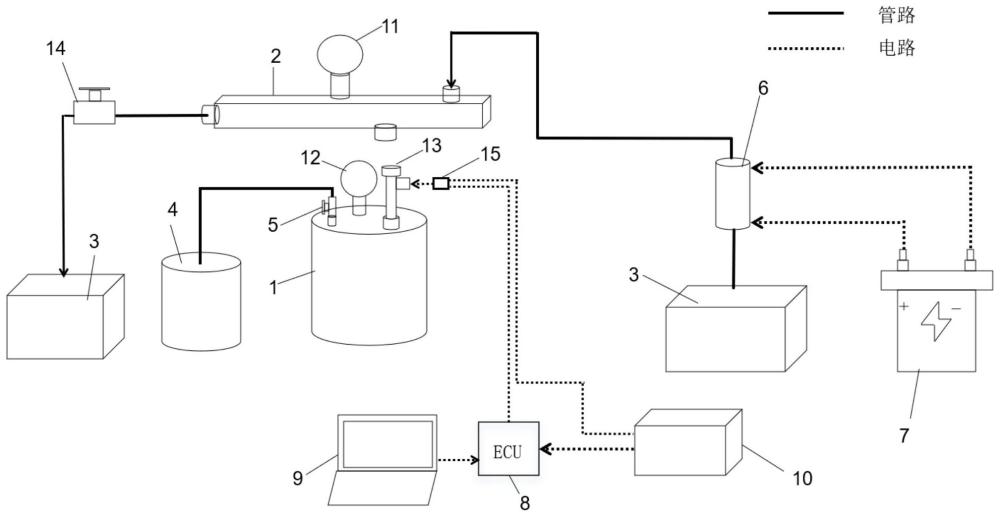

3、一种模拟真空喷油环境的喷油器测试系统,包括供油单元、控制单元以及测试单元;

4、其中,供油单元包括油箱、油泵、油轨以及回油管路,回油管路连接油轨与油箱,其上设有回油阀门,油泵通过输油管路连接油箱与油轨,油轨上设有数字压力计,油轨通过高压油管给待测喷油器供油;

5、测试单元包括真空罐和真空泵,真空罐具有内部的密封空腔;真空罐的上端面设有真空压力表,用于安装待测喷油器的密封安装接头,以及,用于连通真空泵的快插接头;快插接头上配置有真空阀,真空罐的密封空腔顶部固定有防雾化导管,防雾化导管竖直设置,其与密封安装接头同轴并位于其正下方,待测喷油器的喷头伸入防雾化导管内;

6、控制单元电性连接待测喷油器。

7、优选地,防雾化导管管径为10mm。

8、更为优选地,防雾化导管内设置有防雾化结构,防雾化结构位于待测喷油器的浓混合区内,防雾化结构包括两层平行分布的锥面罩,锥面罩的锥面均与待测喷油器的喷孔锥面一致,且其下端均为汇流口,上层锥面罩上均匀分布有数个过油孔。

9、进一步优选地,上层锥面罩上与喷孔锥面的垂直距离为7mm,两层锥面罩之间的距离为8mm。

10、进一步优选地,真空罐的底部设置有放油阀。

11、进一步优选地,真空罐为圆柱形结构,采用不锈钢材质,厚度为0.3mm。

12、利用上述模拟真空喷油环境的喷油器测试系统进行喷油测试的方法,包括以下步骤:

13、a、准备工作;油箱中注入足量燃油,通过输油油管将油箱、油泵和油轨依次连接,通过回油管路连接油轨和油箱,待测喷油器涂抹润滑油后插装至真空罐的密封安装接头上,并将其与真空罐固定安装为一体;

14、b、控制参数设置;将控制单元接入稳压电源,设置喷油压力、喷油间隔时间、喷油器输出电压以及各个试验点的喷油脉宽和试验重复次数n,通过调节回油阀门设置油轨内的油压;

15、c、密封性测试;通过真空管将真空泵与真空罐上的快插接头连接,启动真空泵,然后打开真空阀,对真空罐进行抽真空直至达到预定的真空值,关闭真空阀,关闭真空泵,静置10分钟,观察真空压力表的真空压力变化,变化值在0.1mpa内,则拆卸真空管;

16、d、采集测前重量;真空罐在真空阀的密封下保持真空状态,使用精度为0.001g的精密天平采集带有待测喷油器的真空罐的测前重量m0;

17、e、测试试验;通过ecu接头将控制单元与待测喷油器连接,将高压油管与待测喷油器连接,并再次连接真空管,进入各个试验点的喷油量测试,根据预设的喷油压力、喷油间隔时间、喷油脉宽和试验重复次数完成各个试验点的数次喷油;拆卸真空管、高压油管和ecu接头,采集该试验点的真空罐重量m1,则获得该试验点的喷油量为(m1-m0)/n;

18、f、不断重复步骤d和e,直至完成所有试验点。

19、进一步优选地,在步骤e的测试试验过程中需监控真空度变化,若真空度变化超过0.1mpa,停止喷油器喷油,依次启动真空泵和真空阀进行抽真空,直至真空罐内的真空度恢复至预设值。

20、进一步优选地,还包括每个试验点完成后的排油操作,每个试验点完成后,拆卸真空管、高压油管和ecu接头,并打开真空阀,将每个试验点的燃油排出,称重完成排油后的重量采集后,安装真空管、高压油管和ecu接头,抽真空至预设值便可进入下一试验点的测试。

21、进一步优选地,在每个试验点喷油测试之前均先循环油路,即启动油泵和回油阀门,使燃油在输油管路、油轨、高压油管和回油管路上循环至少1min,以排空其内气体后方进入各个试验点的喷油测试。

22、与现有技术相比,本发明的模拟真空喷油环境的喷油器测试系统及其喷油测试方法具有以下的有益效果:

23、1、喷油器测试系统增设了真空罐,通过控制真空罐内的真空度,模拟发动机缸内喷射环境,使喷油试验能反应缸内喷射的实际油量;真空罐内设置的防雾化导管可消耗喷射油汽得喷射能量,从而实现抑制油汽雾化的目的,保证罐内的真空度,避免油雾对连续喷油试验的喷油量的影响,同时,油汽快速沉降于罐内,与现有技术的消雾手段相比,可减小喷油量的损耗,从而根本上提高喷油量试验的准确度;

24、2、利用喷油器测试系统进行喷油测试时,为保证整个实验过程精确度,需确保真空罐的密封性,同时,喷油量的数据采集以安装待测喷油器后的真空罐作为重量监测主体,采集该试验点的真空环境下的重量监测主体的测前重量和测后重量,两者之差为喷油量,该测试方法排除了影响各种影响因素,极大程度保证喷油量测试的可靠性。

技术特征:

1.一种模拟真空高压油管喷油环境的喷油器测试系统,其特征在于,包括供油单元、控制单元以及测试单元;

2.根据权利要求1所述的模拟真空喷油环境的喷油器测试系统,其特征在于:所述防雾化导管管径为10mm。

3.根据权利要求2所述的模拟真空喷油环境的喷油器测试系统,其特征在于:所述防雾化导管内设置有防雾化结构,所述防雾化结构位于所述待测喷油器的浓混合区内,所述防雾化结构包括两层平行分布的锥面罩,所述锥面罩呈漏斗状,其下端均设置汇流口,所述锥面罩的锥面均与所述待测喷油器的喷孔锥面一致,上层所述锥面罩上均匀分布有数个过油孔。

4.根据权利要求3所述的模拟真空喷油环境的喷油器测试系统,其特征在于:上层所述锥面罩与所述喷孔锥面的垂直距离为7mm,两层所述锥面罩间的距离为8mm。

5.根据权利要求1中所述的模拟真空喷油环境的喷油器测试系统,其特征在于:所述真空罐的底部设置有放油阀。

6.根据权利要求1所述的模拟真空喷油环境的喷油器测试系统,其特征在于:所述真空罐为圆柱形结构,采用不锈钢材质,厚度为0.3mm。

7.基于权利要求1-6中任一项所述的模拟真空喷油环境的喷油器测试系统的喷油测试方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的喷油测试方法,其特征在于:在步骤e的测试试验过程中需监控真空度变化,若真空度变化超过0.1mpa,则停止所述待测喷油器喷油,依次启动所述真空泵和所述真空阀进行抽真空,直至所述真空罐的真空度恢复至预设值。

9.根据权利要求7所述的喷油测试方法,其特征在于:还包括每个试验点的排油操作,每个试验点完成后,拆卸所述真空管、所述高压油管和所述ecu接头,并打开所述真空阀,将每个试验点的燃油排出,完成排油后真空罐的重量采集,安装所述真空管、所述高压油管和所述ecu接头,抽真空至预设值便可进入下一试验点的测试。

10.根据权利要求7所述的喷油测试方法,其特征在于:在每个试验点喷油测试之前均先循环油路,即启动所述油泵和所述回油阀门,使燃油在所述输油管路、所述油轨、所述高压油管和所述回油管路上循环至少1min,以排空其内气体后方进入各个试验点的喷油测试。

技术总结

本发明公开了一种模拟真空喷油环境的喷油器测试系统,包括供油单元、控制单元以及测试单元;供油单元包括油箱、油泵、油轨及回油管路,测试单元包括真空罐和真空泵,真空罐具有内部的密封空腔;真空罐的上端面设有真空压力表、密封安装接头和快插接头;快插接头上配置真空阀,真空罐的密封空腔顶部设防雾化导管,防雾化导管竖直设置,待测喷油器的喷头伸入防雾化导管内,控制单元电性连接待测喷油器、真空压力表及真空泵;喷油测试方法包括准备工作、控制参数设置、密封性测试、采集测前重量及测试试验;该喷油器测试系统及其测试方法通过模拟缸内真空喷油环境,提高喷油测试的准确性和可靠性。

技术研发人员:安彦召,裴毅强,李春峰,张宇涵,赵德阳

受保护的技术使用者:天津大学

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!