一种气膜孔结构的制作方法

本技术涉及燃气轮机冷却,具体涉及一种气膜孔结构。

背景技术:

1、重型燃气轮机透平的工作条件苛刻,具有工质温度高和运行压力高的特点,根据燃气轮机热力循环的要求和现有的工程技术条件,提高透平的进口温度是提高透平功率和效率的主要方法。日益提高的工作温度对于透平叶片的外部冷却提出了更高的要求。传统的气膜孔主要有圆柱孔和成型孔。圆柱孔侧重于调整孔的排列组合方式以趋利避害,特点是性价比高,但冷却效果差;而成型孔则侧重于改进气膜孔出口的形状,以最大化地利用冷却空气,特点是展向分布特性好,但加工成本高。

2、沟槽型气膜孔是成型孔的一大类型,基本原理是在气膜孔出口布置流动槽以驱动冷气按照设计的方式覆盖叶片表面,削弱主流燃气对冷气流动的影响,尤其是避免冷气脱离叶片表面。

3、但是,现有的沟槽型气膜孔主要布置方向为展向,即横槽型气膜孔,通过增加冷气的展向动量实现更均匀的侧向分布。然而,其具有一个其它成型孔共性的缺点,即有效冷却距离不足。这主要是由于圆柱孔出口形成的对转涡被成型口破坏或削弱,冷气在流动方向上的涡量不足,在主流燃气的掺混下难以保持较远的冷却距离。另一方面,燃气轮机透平叶片表面具有变化的曲率和复杂的主流压力梯度,当成型孔布置在曲率较大的位置时,冷气在成型口和主流压力梯度的耦合作用下更难以保持有效冷却距离。

技术实现思路

1、因此,本实用新型要解决的技术问题在于克服现有技术中气膜孔的有效冷却距离不足的缺陷,基于以上情况,开发一种能够加长有效冷却距离的气膜孔结构十分必要。

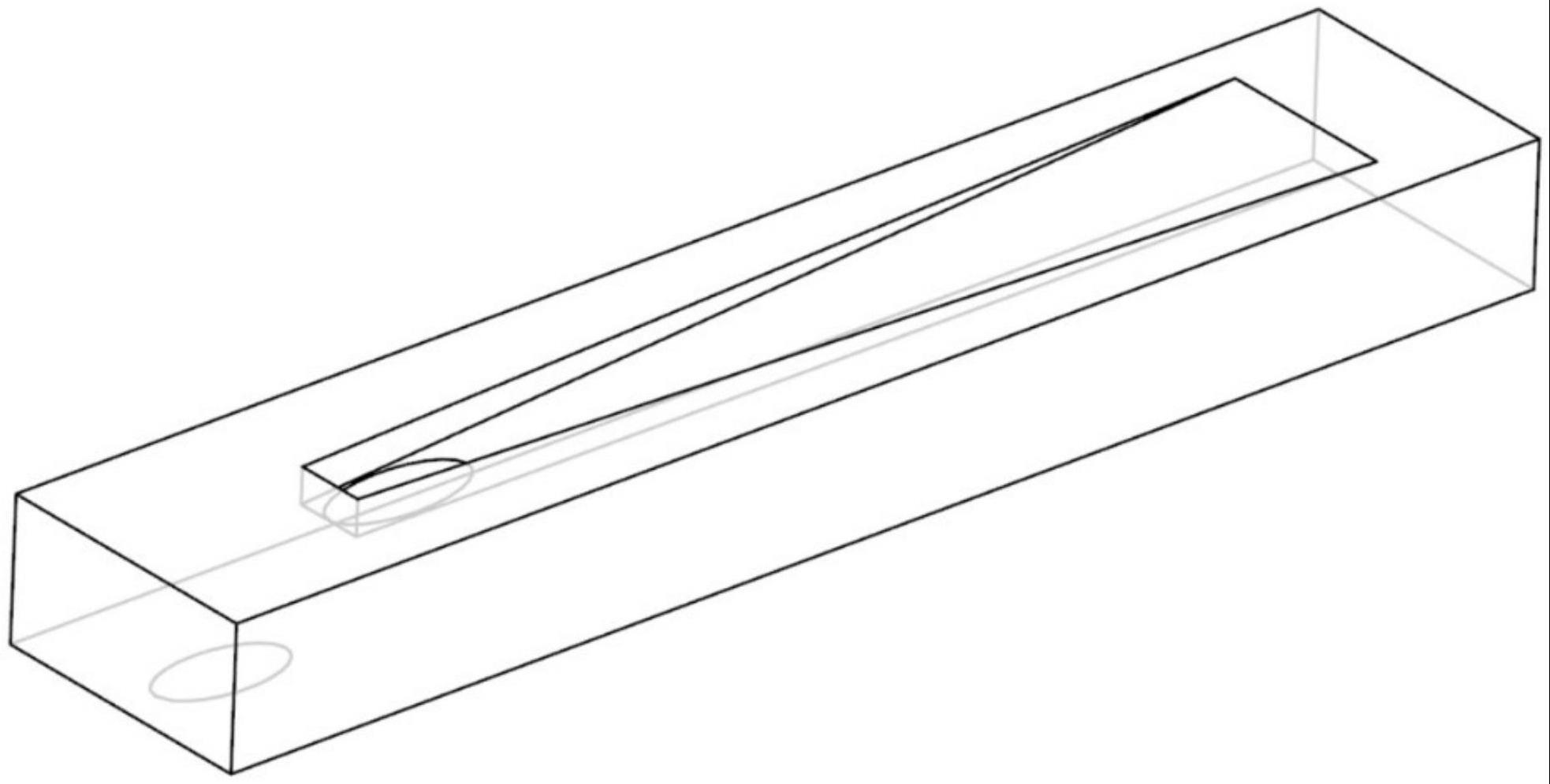

2、为了实现上述目的,本实用新型提供一种气膜孔结构,适合设置于透平叶片上,包括:

3、通孔,贯穿设置于透平叶片上,以引入冷气;

4、纵槽,凹陷设置于透平叶片的壁面上,纵槽的起始端为通孔上冷气流出的一端,纵槽的另一端沿主流燃气流向延伸设置于透平叶片上。

5、可选地,所述纵槽的深度自起始端沿主流燃气流向线性递减至0。

6、可选地,所述纵槽的宽度自起始端沿主流燃气流向线性递增。

7、可选地,所述通孔为圆柱形孔。

8、可选地,所述圆柱形孔的直径d的范围为0.2~1.5mm。

9、可选地,所述纵槽的起始端的深度范围为0.2d~0.5d。

10、可选地,所述纵槽的长度的范围为10d~20d。

11、可选地,所述纵槽由透平叶片一体化精密铸造而成。

12、可选地,在所述纵槽的表面及透平叶片的壁面均设有热障涂层。

13、本实用新型的上述技术方案相比现有技术具有以下优点:

14、1.本实用新型提供的气膜孔结构,适合设置于透平叶片上,包括:通孔,贯穿设置于透平叶片上,以引入冷气;纵槽,凹陷设置于透平叶片的壁面上,纵槽的起始端为通孔上冷气流出的一端,纵槽的另一端沿主流燃气流向延伸设置于透平叶片上;本申请采用上述技术方案,通过改变气膜对转涡与主流燃气的相对位置,降低冷气对转涡核心相对主流燃气的高度,削弱主流燃气入侵气膜底部的程度,削弱与主流燃气的掺混,抑制气膜在主流燃气压力梯度较大时脱离壁面的趋势,维持冷气涡量,从而提高冷气在流动方向上的有效冷却距离,制造成本低;且气膜孔结构凹陷于壁面,无突出结构,气动损失小。

15、2.本实用新型所述纵槽的宽度自起始端沿主流燃气流向线性递增;本申请采用上述技术方案,纵槽呈扇形,沿主流燃气流向逐渐扩张,在提高冷气冷却距离的同时,扩大气膜的展向覆盖范围,增强冷却效果。

16、3.本实用新型所述通孔为圆柱形孔;所述圆柱形孔的直径d的范围为0.2~1.5mm。所述纵槽的起始端的深度范围为0.2d~0.5d;所述纵槽的长度的范围为10d~20d;本申请采用上述技术方案,可以采用模块化设计,根据局部冷却需求,调整圆柱形孔的直径,进而方便地调整纵槽的起始端的深度和纵槽的长度等几何参数。

17、4.本实用新型所述纵槽由透平叶片一体化精密铸造而成;本申请采用上述技术方案,采用铸造方式一体成型,避免采用精密加工方法,能够有效降低制造成本。

18、5.本实用新型在所述纵槽的表面及透平叶片的壁面均设有热障涂层;本申请采用上述技术方案,降低透平叶片的表面温度,提高透平叶片的抗高温氧化能力,延长透平叶片的服役寿命,对透平叶片具有均匀一致的保护效果,成本低,且工艺技术简单可行。

技术特征:

1.一种气膜孔结构,适合设置于透平叶片上,其特征在于,包括:

2.根据权利要求1所述的气膜孔结构,其特征在于,所述纵槽(5)的深度自起始端沿主流燃气流向线性递减至0。

3.根据权利要求1或2所述的气膜孔结构,其特征在于,所述纵槽(5)的宽度自起始端沿主流燃气流向线性递增。

4.根据权利要求1或2所述的气膜孔结构,其特征在于,所述通孔(4)为圆柱形孔。

5.根据权利要求4所述的气膜孔结构,其特征在于,所述圆柱形孔的直径d的范围为0.2~1.5mm。

6.根据权利要求5所述的气膜孔结构,其特征在于,所述纵槽(5)的起始端的深度范围为0.2d~0.5d。

7.根据权利要求5所述的气膜孔结构,其特征在于,所述纵槽(5)的长度的范围为10d~20d。

8.根据权利要求1或2所述的气膜孔结构,其特征在于,所述纵槽(5)由透平叶片一体化精密铸造而成。

9.根据权利要求8所述的气膜孔结构,其特征在于,在所述纵槽(5)的表面及透平叶片的壁面(7)均设有热障涂层。

技术总结

本技术涉及燃气轮机冷却技术领域,具体涉及一种气膜孔结构,适合设置于透平叶片上,包括:通孔,贯穿设置于透平叶片上,以引入冷气;纵槽,凹陷设置于透平叶片的壁面上,纵槽的起始端为通孔上冷气流出的一端,纵槽的另一端沿主流燃气流向延伸设置于透平叶片上;本申请采用上述技术方案,通过改变气膜对转涡与主流燃气的相对位置,降低冷气对转涡核心相对主流燃气的高度,削弱主流燃气入侵气膜底部的程度,削弱与主流燃气的掺混,抑制气膜在主流燃气压力梯度较大时脱离壁面的趋势,维持冷气涡量,从而提高冷气在流动方向上的有效冷却距离,制造成本低;且气膜孔结构凹陷于壁面,无突出结构,气动损失小。

技术研发人员:何伟,肖俊峰,高松,李园园,于飞龙,段静瑶,刘战胜,伍赫,武耀族,张浩浩

受保护的技术使用者:西安热工研究院有限公司

技术研发日:20230109

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!