废气再循环阀、废气再循环系统及车辆的制作方法

本技术涉及汽车零部件,具体而言,涉及一种废气再循环阀、废气再循环系统及车辆。

背景技术:

1、egr(exhaust gas recirculation,废气再循环)是在发动机工作过程中,将一部分废气引到吸入的新鲜空气(或混合气),返回发动机气缸内部进行再循环参与燃烧的方法,其作用是用来减少nox的排放量。但是过度的废气再循环将会影响发动机的正常工作,特别是在怠速、低转速小负荷及发动机处于冷态运行时,以及在全负荷(节气门全开)要求发动机动力性时,再循环的废气将对发动机的性能产生严重的影响。因此,一般采用废气再循环阀来调整参与再循环的废气量。但是废气具备高温、含水量大、腐蚀性的特点,会造成废气再循环阀内壁的腐蚀,且由于发动机的排气存在压力波动的情况,废气再循环阀的阀板在一定程度上形成对废气再循环阀的壳体内壁的冲击,得废气再循环阀的壳体内壁在与阀板接触处容易腐蚀失效,出现漏气和阀板卡滞等情况。

技术实现思路

1、本实用新型旨在一定程度上解决相关技术废气再循环阀的壳体内壁容易在与阀板接触处失效,导致漏气和阀板卡滞的问题。

2、为至少在一定程度上解决上述问题的至少一个方面,第一方面,本实用新型提供一种废气再循环阀,包括壳体和阀板;所述壳体包括壳本体和套体,所述套体嵌设于所述壳本体内,所述套体的外壁和所述壳本体的内壁之间设置有限位结构,并通过所述限位结构限制所述套体和所述壳本体沿所述套体轴向和/或周向的相对运动;所述套体的耐腐蚀性能高于所述壳本体的耐腐蚀性能,所述套体的耐磨性能高于所述壳本体的耐磨性能;所述套体用于与所述阀板接触。

3、可选地,所述限位结构包括至少一组凹凸限位结构,同一所述凹凸限位结构包括凹部和凸部,其中,所述凹部形成于所述套体的外壁和所述壳本体的内壁中的一个,所述凸部形成于所述套体的外壁和所述壳本体的内壁中的另一个,所述凹部和所述凸部相适配。

4、可选地,其中至少一组所述凹凸限位结构的所述凹部为第一凹部,所述第一凹部沿所述套体的轴向延伸设置;

5、和/或,其中至少一组所述凹凸限位结构的所述凹部为第二凹部,所述第二凹部沿所述套体的周向延伸设置;

6、和/或,其中至少一组所述凹凸限位结构的所述凹部为第三凹部,所述第三凹部的延伸方向相对于所述套体的轴向倾斜设置。

7、可选地,所述第一凹部为第一凹槽,所述第一凹槽的数量为一个或多个,当所述第一凹槽的数量为多个时,多个所述第一凹槽沿所述套体的周向均匀或非均匀分布;

8、所述第二凹部的数量为至少一个,至少一个所述第二凹部包括第二凹槽和/或设置于所述套体的轴向端面处的缺口结构;当所述第二凹部的数量为多个时,多个所述第二凹部沿所述套体的轴向间隔分布;

9、所述第三凹部设置螺旋结构,所述螺旋结构的轴线与所述套体的轴线共线。

10、可选地,多个所述凹部形成于所述套体的外壁,多个所述凹部中至少两个相连通。

11、可选地,废气再循环阀还包括沿所述套体的径向穿设于所述套体和所述壳本体的阀轴,其中一个所述凸部为设置于所述套体的第一柱体,所述第一柱体上设有第一孔,所述第一孔用于与所述阀轴连接,所述阀板设置于所述阀轴上。

12、可选地,所述壳本体与所述套体为嵌件一体铸造成型结构。

13、可选地,所述壳本体的内壁涂覆有耐腐蚀材料层。

14、第二方面,本实用新型提供一种废气再循环系统,包括如上第一方面所述的废气再循环阀。

15、第三方面,本实用新型提供一种车辆,包括如上第二方面所述的废气再循环系统。

16、相对于相关的现有技术,在本实用新型的废气再循环阀、废气再循环系统及车辆中,将耐腐蚀性能和耐磨性能均优于壳本体的套体嵌设于废气再循环阀的壳本体内,由壳本体和套体共同形成废气再循环阀的壳体,通过套体与废气再循环阀的阀板接触,可以在一定程度上避免因废气的腐蚀和阀板冲击等原因导致的壳体与阀板接触位置的失效,避免阀板处出现漏气和卡滞等情况;另外,套体的外壁和壳本体的内壁之间设置有限位结构,并通过限位结构限制套体和壳本体沿套体轴向和/或周向的相对运动,可提高套体嵌在壳本体中时连接稳定性,可进一步提高套体的抗冲击性能。本实用新型可提高废气再循环阀的使用稳定性及续航能力,可靠性高,实用性强。

技术特征:

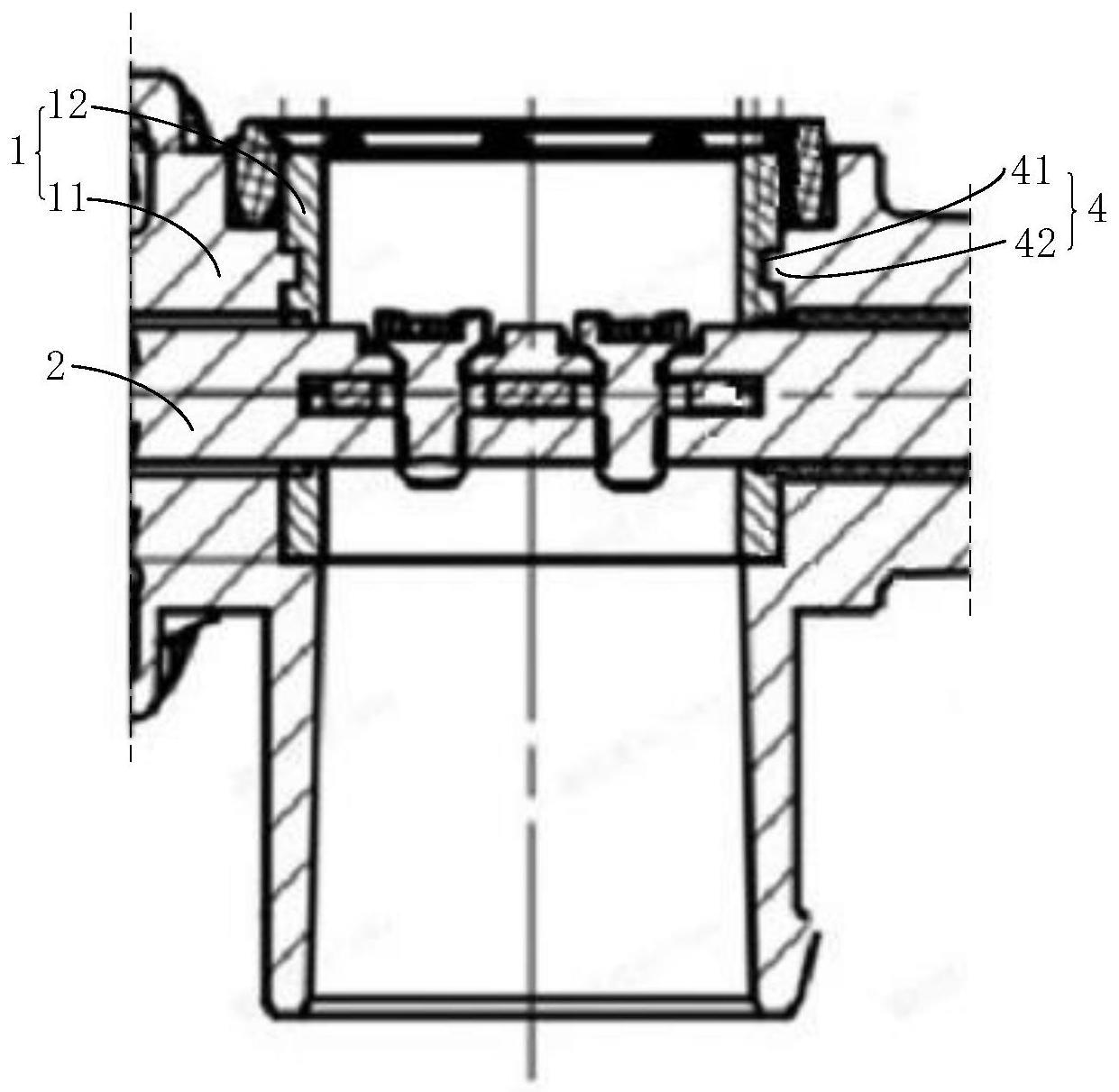

1.一种废气再循环阀,其特征在于,包括壳体(1)和阀板;所述壳体(1)包括壳本体(11)和套体(12),所述套体(12)嵌设于所述壳本体(11)内,所述套体(12)的外壁和所述壳本体(11)的内壁之间设置有限位结构,并通过所述限位结构限制所述套体(12)和所述壳本体(11)沿所述套体(12)轴向和/或周向的相对运动;所述套体(12)的耐腐蚀性能高于所述壳本体(11)的耐腐蚀性能,所述套体(12)的耐磨性能高于所述壳本体(11)的耐磨性能;所述套体(12)用于与所述阀板接触。

2.如权利要求1所述的废气再循环阀,其特征在于,所述限位结构包括至少一组凹凸限位结构(4),同一所述凹凸限位结构(4)包括凹部(41)和凸部(42),其中,所述凹部(41)形成于所述套体(12)的外壁和所述壳本体(11)的内壁中的一个,所述凸部(42)形成于所述套体(12)的外壁和所述壳本体(11)的内壁中的另一个,所述凹部(41)和所述凸部(42)相适配。

3.如权利要求2所述的废气再循环阀,其特征在于,其中至少一组所述凹凸限位结构(4)的所述凹部(41)为第一凹部(411),所述第一凹部(411)沿所述套体(12)的轴向延伸设置;

4.如权利要求3所述的废气再循环阀,其特征在于,所述第一凹部(411)为第一凹槽,所述第一凹槽的数量为一个或多个,当所述第一凹槽的数量为多个时,多个所述第一凹槽沿所述套体(12)的周向均匀或非均匀分布;

5.如权利要求2所述的废气再循环阀,其特征在于,多个所述凹部(41)形成于所述套体(12)的外壁,多个所述凹部(41)中的至少两个相连通。

6.如权利要求2所述的废气再循环阀,其特征在于,还包括沿所述套体(12)的径向穿设于所述套体(12)和所述壳本体(11)的阀轴(2),其中一个所述凸部(42)为设置于所述套体(12)的第一柱体(13),所述第一柱体(13)上设有第一孔(14),所述第一孔(14)用于与所述阀轴(2)连接,所述阀板设置于所述阀轴(2)上。

7.如权利要求1至6任意一项所述的废气再循环阀,其特征在于,所述壳本体(11)与所述套体(12)为嵌件一体铸造成型结构。

8.如权利要求1至6任意一项所述的废气再循环阀,其特征在于,所述壳本体(11)的内壁涂覆有耐腐蚀材料层。

9.一种废气再循环系统,其特征在于,包括如权利要求1至8任意一项所述的废气再循环阀。

10.一种车辆,其特征在于,包括如权利要求9所述的废气再循环系统。

技术总结

本技术提供一种废气再循环阀、废气再循环系统及车辆。废气再循环阀包括壳体和阀板;壳体包括壳本体和套体,套体嵌设于壳本体内,套体的外壁和壳本体的内壁之间设置有限位结构,并通过限位结构限制套体和壳本体沿套体轴向和/或周向的相对运动;套体的耐腐蚀性能高于壳本体的耐腐蚀性能,套体的耐磨性能高于壳本体的耐磨性能;套体用于与阀板接触。本技术可以避免因废气的腐蚀和阀板冲击等原因导致的壳体与阀板接触位置的失效,避免阀板处出现漏气和卡滞等情况;通过限位结构限制套体和壳本体沿套体轴向和/或周向的相对运动,可提高套体嵌在壳本体中时连接稳定性,可提高套体的抗冲击性能,可提高废气再循环阀的使用稳定性及续航能力。

技术研发人员:蔺桂成,李晓娟,管奇贤,张亚洲,郭志杰,陈旗奇,孙萧,李振华,尹建东

受保护的技术使用者:浙江吉利控股集团有限公司

技术研发日:20230207

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!